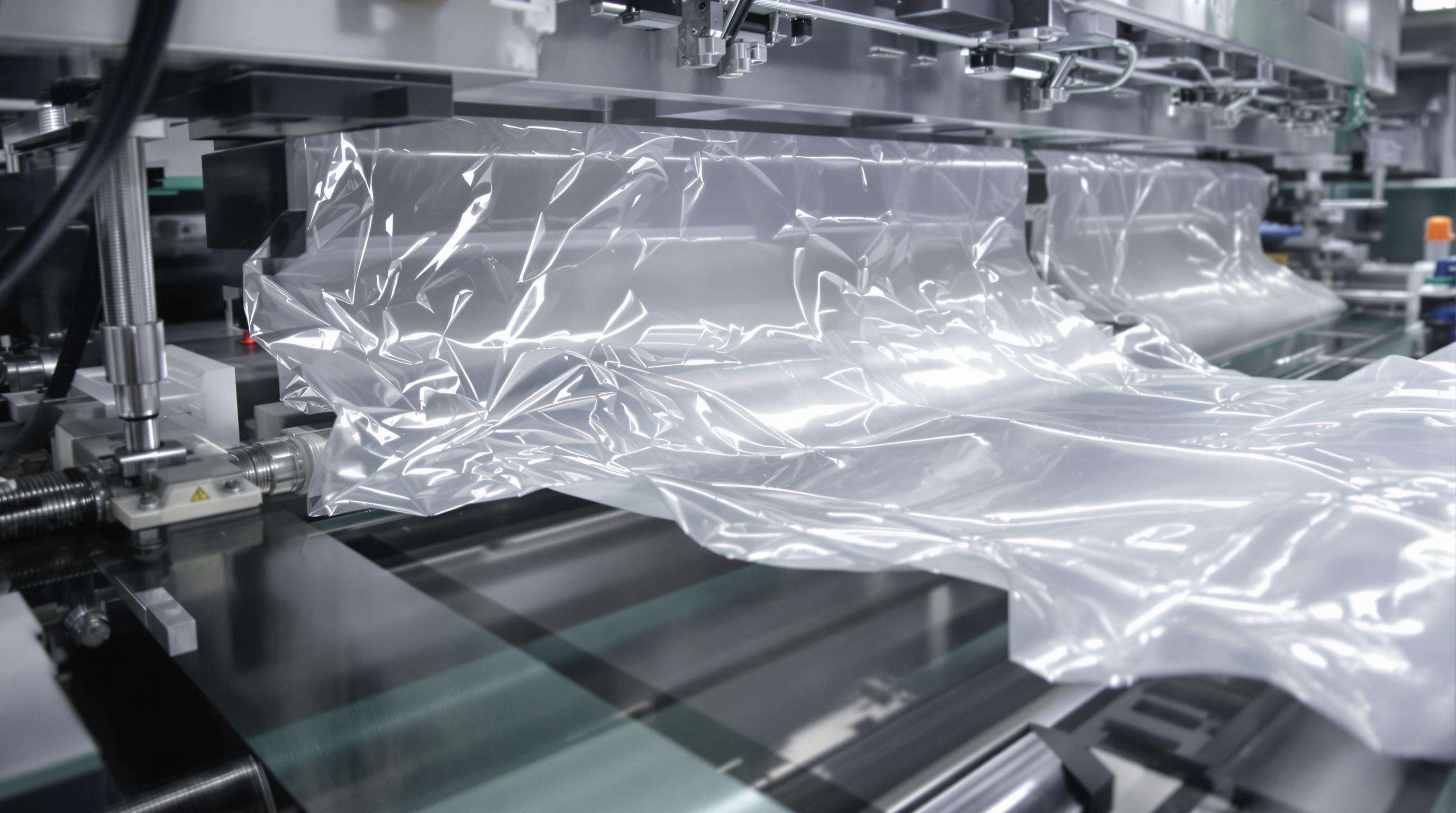

Dynamik der modernen Maschinen zur Herstellung von Plastiksäcken

Moderne Maschinen zur Herstellung von Plastiksäcken integrieren modernste Technologien, um sich wandelnden Nachhaltigkeitsanforderungen und Betriebseffizienz gerecht zu werden. Diese Systeme vereinen Hochgeschwindigkeitsautomatisierung mit Innovationen aus der Materialwissenschaft, um Durchsatzanforderungen und Abfallreduzierung zu balancieren, gleichzeitig den Energieverbrauch zu minimieren und recycelte Polymere zu verarbeiten.

Integrierte Automatisierungssysteme revolutionieren die Produktion

Intelligente Automatisierung steuert Extrusions- bis Verpackungsprozesse, wobei selbstoptimierende Steuerungen den menschlichen Eingriff reduzieren. Echtzeit-Sensoren überwachen die Viskosität und Dicken tolerance des Polymers und ermöglichen adaptive Anpassungen während des Betriebs – dies verringert die Ausschussraten um 34 % in Validierungsstudien und senkt den Personaleinsatz um 60 %. Bei der Implementierung bestehen weiterhin Herausforderungen bei der technischen Schulung und bei Cybersicherheitsrahmenbedingungen für vernetzte Geräte.

Durchsatzmetriken: Geschwindigkeit im Verhältnis zur Qualitätsbalance

Die Optimierung des Durchsatzes erfordert eine präzise Kalibrierung zwischen Geschwindigkeit und Stabilität. Hochleistungsanlagen, die 120–150 Säcke/Minute erreichen, müssen eine gleichbleibende Nahtintegrität gewährleisten, insbesondere beim Verarbeiten von Recycling-Resinen. Studien zeigen, dass Geschwindigkeitsschwankungen von mehr als 5 % zu einer um 22 % höheren Ausschussrate führen. Fortgeschrittene Drehmomentbegrenzer und Zugkraftsensoren gewährleisten auch bei hoher Geschwindigkeit präzise Verschließschwellen.

Technologische Integration in Verpackungslinien

Robotik und Edge-Computing ermöglichen eine nahtlose Sackhandhabung, einen reibungslosen Druck- und Stapelvorgang. Integrierte Bildverarbeitungssysteme erkennen Fehler mit einer Auflösung von 0,1 mm und leiten sofortige Korrekturen ein, ohne die Produktion zu unterbrechen. Synchronisierte Servomotoren beseitigen Spannungsprobleme bei Mehrschichtensäcken und reduzieren Mikrostops um 73 % – entscheidend für die Agilität in der Verpackung für E-Commerce.

Kernentwicklung in Hochleistungs-Sackmaschinen

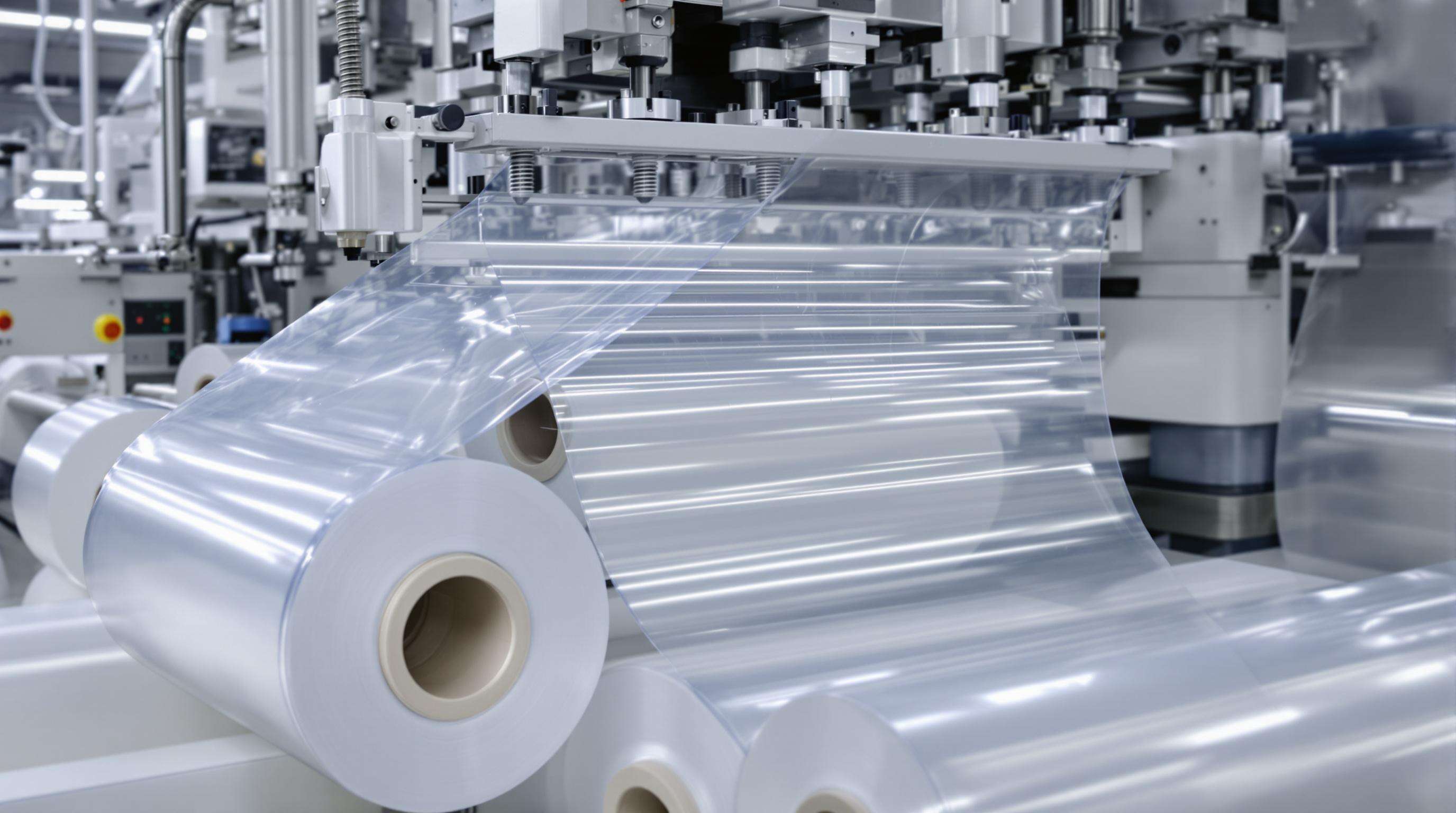

Extrusionstechnologien zur Steigerung der Materialeffizienz

Moderne Extrusionssysteme optimieren die Kontrolle des Polymerflusses und reduzieren den Materialabfall um 8–12 % (Packaging Institute 2022). Mehrschicht-Düsenkonstrukte gewährleisten eine gleichmäßige Dickenverteilung und sind flexibel einsetzbar mit LDPE, HDPE und recycelten Polymeren, ohne die Folienfestigkeit zu beeinträchtigen – entscheidend für kosteneffiziente und nachhaltige Prozesse.

Innovationen bei Verschließmechanismen für variable Polymere

Adaptive Temperatur-Druck-Algorithmen gewährleisten eine gleichmäßige Bondstärke über verschiedene Materialien hinweg, einschließlich biologisch abbaubarer Folien und recycelter Polymere. Mit kontaminationsresistenten Beschichtungen halten diese Mechanismen die Versiegelungsintegrität bei über 120 Zyklen/Minute aufrecht – entscheidend, da die Verwendung recycelter Polymere seit 2020 um 38 % gestiegen ist.

Precision Web Control Systems Analysis

Lasergeführte Spannungsregelung und servogesteuerte Rollen reduzieren Folienbrüche um 15–25 % und halten während Materialwechsel ±0,2 mm Toleranz ein. Regelkreis-Feedback gleicht Umweltfaktoren wie Luftfeuchtigkeit aus und ermöglicht 10 % jährliche Folienersparnis durch optimierte Seitennahtüberlappung.

Energy Consumption Benchmarks in Operations

Moderne Maschinen reduzieren das Verhältnis kWh/kg um 20–30 %. Frequenzumrichter senken den Leerlaufverbrauch um 45 %, während Bremsenergie-Rückgewinnung 15 % kinetische Energie zurückgewinnt – dabei helfen diese Technologien, bei Hochleistungsanlagen 0,25 € pro kg verarbeitetem LDPE zu erreichen, in Einklang mit globalen Nachhaltigkeitszielen.

Globale Verbreitungsmuster bei Verpackungsverbesserungen

Regionale Trends zeigen unterschiedliche Schwerpunkte auf – entwickelte Volkswirtschaften setzen auf Hochautomatisierungsmaschinen zur Einhaltung von Nachhaltigkeitsvorschriften, während der asiatisch-pazifische Raum durchsatzstarke Modelle für das Wachstum des E-Commerce den Vorzug gibt. Global Packaging Machinery Insights prognostiziert für Asien-Pazifik bis 2026 ein Wachstum der Ausgaben mit einer CAGR von 7,2 %.

Regionale Unterschiede bei den Herstellungskosten

Betriebliche Ausgaben variieren stark:

- Westliche Märkte weisen durchschnittlich 30–45 % höhere Kosten durch Compliance-Technologien auf

- Südostasien bietet 20–28 % geringere Gesamtkosten (TCO) durch lokale Lieferketten

- Lateinamerika gleicht qualifizierte Arbeitskosten mit Rohstoffnähe aus

Betriebliche Komplexitäten bei Sackproduktionssystemen

Herausforderungen in der Werkstoffwissenschaft bei recycelten Polymeren

Recycelte Polymere führen aufgrund von Kontamination und unregelmäßigem Schmelzfluss zu 25 % mehr Extrusionsfehlern. KI-gestützte Verunreinigungserkennung und Kompatibilisator-Zusatzstoffe helfen dabei, die Produktion zu stabilisieren, wenn der Anteil an recycelten Materialien 30 % überschreitet.

Industrieller Widerspruch: Hohe Geschwindigkeit vs. Individualisierungsansprüche

Standardisierte Produktion erreicht 99 % Verfügbarkeit, kommt aber bei Kleinserien mit individuellen Aufträgen an ihre Grenzen. Modulare Maschinen helfen, den 18–24 %igen Effizienzverlust durch häufige Umrüstungen auszugleichen.

Wartungsprotokolle für Dauerbetrieb

Proaktive Strategien halten den Stillstand unter 2 %: Vibrationssensoren verhindern Getriebeschäden, während Wartungsprotokolle auf Blockchain-Basis eine Fehlerdiagnose-Genauigkeit von 92 % gewährleisten – besonders wichtig bei Stillstandskosten von 5.000 US-Dollar/Stunde.

Strategische Fortschritte bei Sackherstellungsanlagen

Künstlich-intelligenzgestützte Predictive-Maintenance-Integration

KI-basierte Prognosen senken die Wartungskosten um 30 % und verlängern die Lebensdauer von Anlagen um 25 % durch Echtzeit-Optimierungsalgorithmen, die Wartungsarbeiten während natürlicher Arbeitspausen planen.

Innovationen in nachhaltigen Produktionssystemen

Regenerative Antriebe senken den Stromverbrauch um 18 % pro Tonne, während lösemittelfreie Abdichtung und geschlossene Kühlkreisläufe mit den Zielen einer Kreislaufwirtschaft übereinstimmen.

Messen prägen das Design von Anlagen und Maschinen

Aktuelle Messen zeigen modulare Schnellwechselbaugruppen (40 % schnellere Umrüstung), IoT-Qualitätsanalysen und hybride Gewebe-/Nichtgewebe-Designs – entscheidend für flexible, rückverfolgbare Produktion.

Zukunftssichere Investitionen in Sackmaschinen

Modulare Designs mit standardisierten Schnittstellen ermöglichen schrittweise Modernisierungen, während IoT-Vernetzung vorausschauende Wartung erlaubt (Lebensdauer verlängert sich um 15–20 %). Hybride Extrusionsmodule, die gemischte Polymere mit einem Effizienzverlust von <15 % verarbeiten, bereiten Betriebe auf verschärfte Regularien vor – Nachhaltigkeit und langfristige Kostenkontrolle im Gleichgewicht. Cloud-basierte Firmware stellt eine kontinuierliche Integration von KI-Verbesserungen ohne Austausch der Gesamtanlage sicher.

FAQ

Welche Vorteile bieten moderne Sackmaschinen?

Moderne Maschinen integrieren Automatisierung, um den menschlichen Eingriff zu reduzieren, den Durchsatz zu optimieren und den Energieverbrauch zu minimieren, wobei sie gleichzeitig Nachhaltigkeitsziele durch recycelbare Polymere unterstützen.

Wie gleichen diese Maschinen Geschwindigkeit und Qualität in der Produktion aus?

Sie verwenden fortschrittliche Drehmomentbegrenzer und Spannungssensoren, um die konsistente Dichtheit auch bei hohen Geschwindigkeiten aufrechtzuerhalten und zu verhindern, dass die Ausschussraten akzeptable Prozentsätze überschreiten.

Wie wird Materialabfall in modernen Extrusionssystemen reduziert?

Durch optimierte Polymerflussregelung und Mehrschicht-Düsenkonstruktionen, die eine gleichmäßige Dickenverteilung gewährleisten und somit eine Reduzierung des Materialabfalls um 8–12 % ermöglichen.

Welche Rolle spielt KI in Sackherstellmaschinen?

KI verbessert das prädiktive Wartungsmanagement, reduziert Kosten und verlängert die Lebensdauer der Maschinen, indem sie die Leistung in Echtzeit optimiert und rechtzeitige Wartungsmaßnahmen plant.

Inhaltsverzeichnis

- Dynamik der modernen Maschinen zur Herstellung von Plastiksäcken

- Integrierte Automatisierungssysteme revolutionieren die Produktion

- Durchsatzmetriken: Geschwindigkeit im Verhältnis zur Qualitätsbalance

- Technologische Integration in Verpackungslinien

- Kernentwicklung in Hochleistungs-Sackmaschinen

- Extrusionstechnologien zur Steigerung der Materialeffizienz

- Innovationen bei Verschließmechanismen für variable Polymere

- Precision Web Control Systems Analysis

- Energy Consumption Benchmarks in Operations

- Globale Verbreitungsmuster bei Verpackungsverbesserungen

- Regionale Unterschiede bei den Herstellungskosten

- Betriebliche Komplexitäten bei Sackproduktionssystemen

- Herausforderungen in der Werkstoffwissenschaft bei recycelten Polymeren

- Industrieller Widerspruch: Hohe Geschwindigkeit vs. Individualisierungsansprüche

- Wartungsprotokolle für Dauerbetrieb

- Strategische Fortschritte bei Sackherstellungsanlagen

- Künstlich-intelligenzgestützte Predictive-Maintenance-Integration

- Innovationen in nachhaltigen Produktionssystemen

- Messen prägen das Design von Anlagen und Maschinen

- Zukunftssichere Investitionen in Sackmaschinen

- FAQ