Dynamik i moderne Maskiner til fremstilling af plastposer

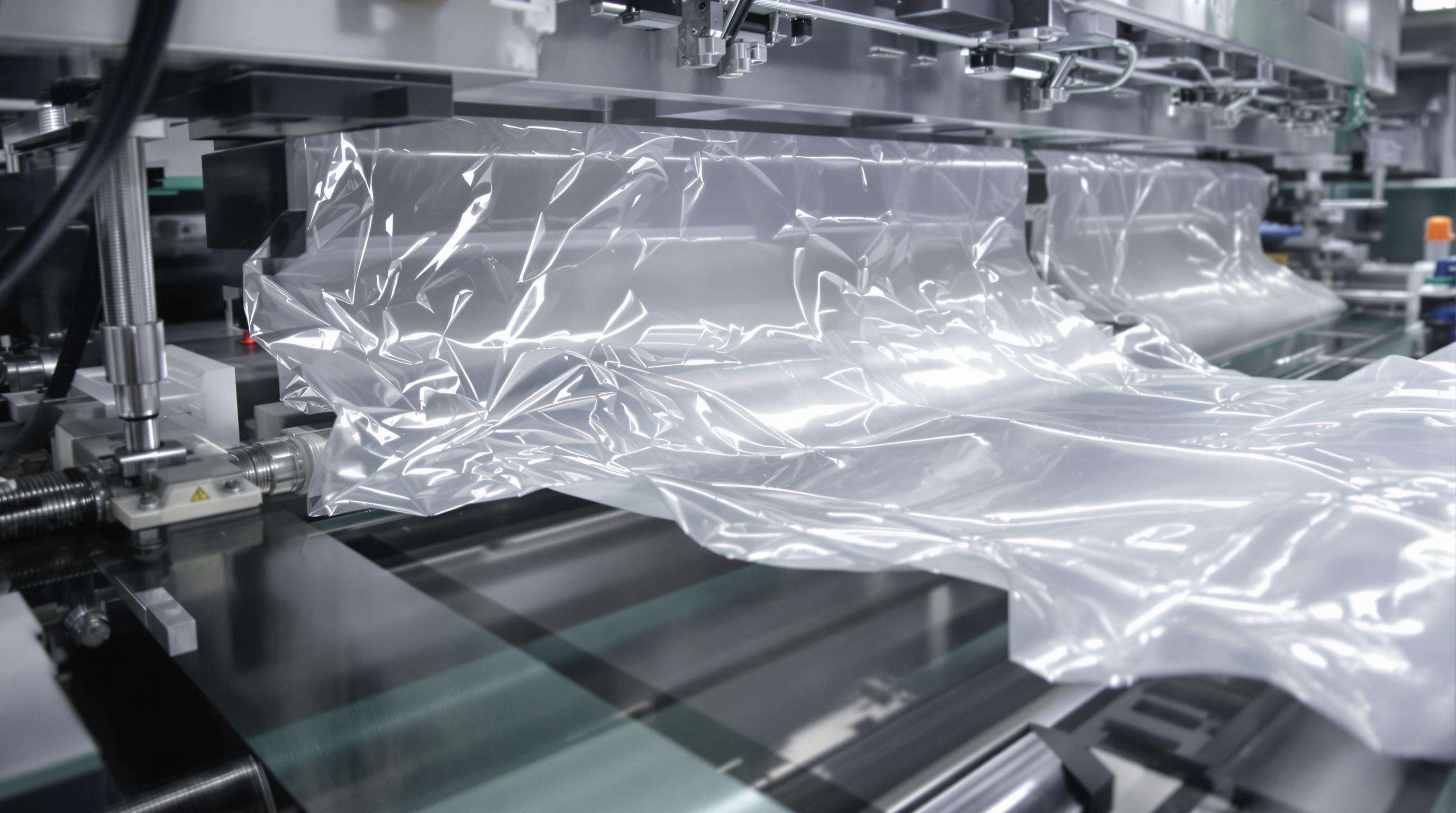

Moderne maskiner til fremstilling af plastposer integrerer teknologiske løsninger for at imødekomme skiftende krav til bæredygtighed og driftseffektivitet. Disse systemer kombinerer højhastighedsautomatisering med innovationer inden for materialer for at balancere produktionskrav og spildreduktion samtidig med at energiforbruget minimeres og genbrugte polymerer anvendes.

Integrerede automatiseringssystemer der revolutionerer produktionen

Intelligent automation styrer ekstrusions- til emballeringsprocesser, hvor selvoptimerende kontrolsystemer reducerer behovet for manuel indgriben. Sensorer i realtid overvåger polymerens viskositet og tolerancen for tykkelse, hvilket muliggør adaptive justeringer under drift – fejlprocenten reduceredes med 34 % i valideringsstudier, mens behovet for manuel arbejdskraft faldt med 60 %. Udfordringer ved implementering vedbliver at være teknisk træning og cybersikkerhedsrammer for sammenkoblede udstyr.

Produktionsmængde-målinger: Hastighed vs. Kvalitetsbalance

Optimering af produktionsmængde kræver præcis kalibrering mellem hastighed og stabilitet. Højhastighedsmaskiner, der opnår 120-150 poser/minut, skal opretholde konstant god lukkeintegritet, især ved forarbejdning af recyclerede harpikser. Studier viser, at overskridelse af 5 % hastighedsvariationer fører til 22 % højere afvisningsrate. Avancerede momentbegrænsere og spændingsfølere sikrer præcis lukkeniveau ved høj hastighed.

Teknologisk konvergens i emballagelinjer

Robotteknologi og edge computing muliggør upåklagelig håndtering af sække samt koordinering af print og stable. Integrerede visionssystemer inspicerer fejl med en opløsning på 0,1 mm og udløser automatisk rettelser i realtid uden at standse produktionen. Synkroniserede servomotorer eliminerer spændingsmodstridigheder i flerlags sække, hvilket reducerer mikrostops med 73 % – afgørende for emballagens lethed inden for e-commerce.

Kernekonstruktion i højkapacitets sækkeemballageudstyr

Ekstrusionsteknologier der driver materialeeffektivitet

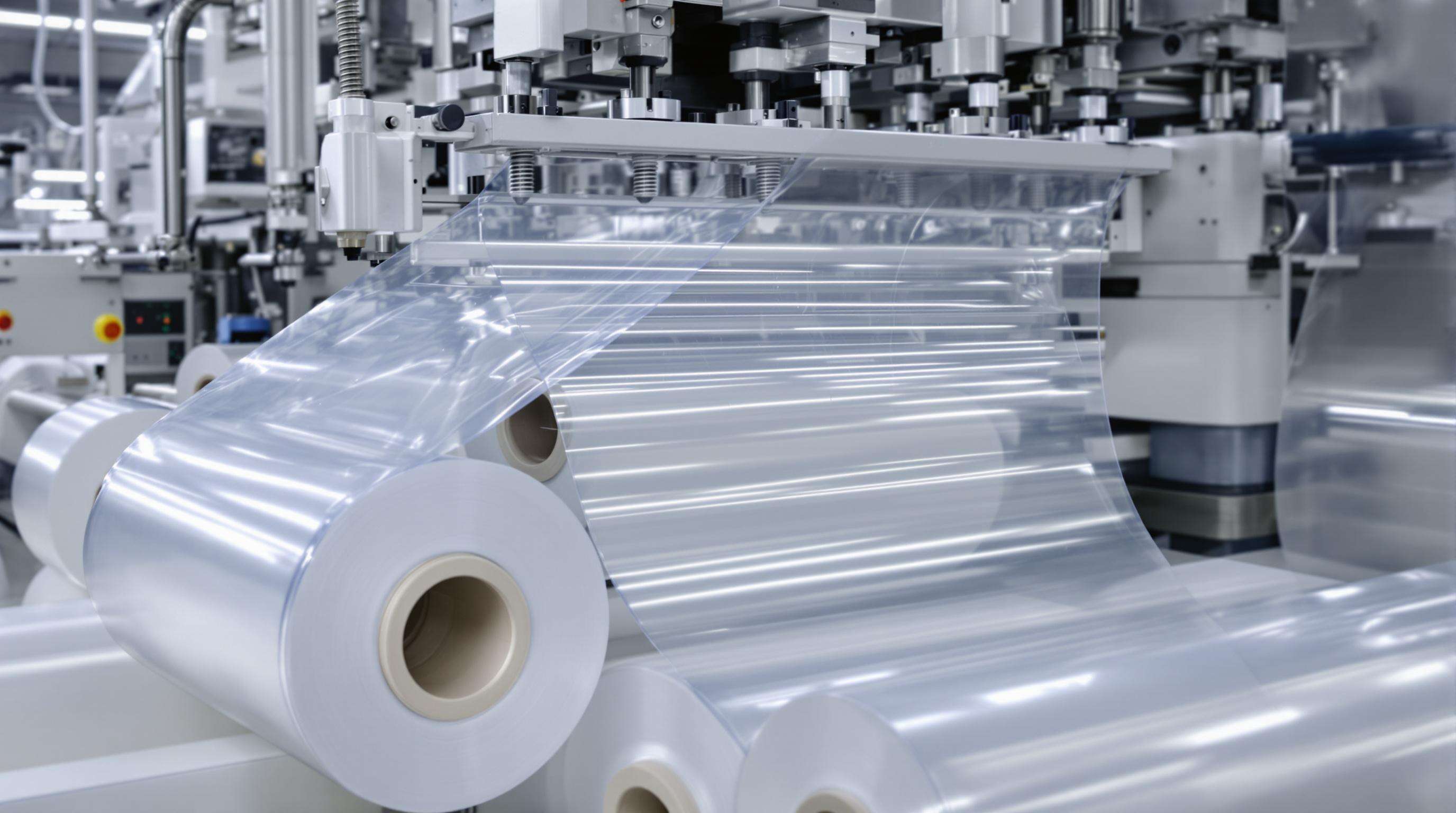

Avancerede ekstrusionssystemer optimerer polymerstrømningskontrol og reducerer materialeaffald med 8-12 % (Packaging Institute 2022). Flerlags værktøjsdesign sikrer jævn tykkelfordeling og samtidig anvendelse af LDPE, HDPE og genbrugte polymerer uden at kompromittere filmstyrken – afgørende for omkostningseffektive og bæredygtige operationer.

Innovationer i lukkemekanismer for variable polymerer

Adaptive temperatur- og trykalgoritmer sikrer en konstant forbindelsesstyrke over en bred vifte af materialer, herunder nedbrydelige folier og genbrugte polymerer. Med forureningsresistente belægninger opretholder disse mekanismer forseglingens integritet ved over 120 cyklusser/minut – afgørende, da brugen af genbrugte polymerer er steget 38% siden 2020.

Systemanalyse af præcisionswebkontrol

Laserstyret spændingsregulering og servostyrede ruller reducerer foliebrud med 15-25%, og opretholder en tolerancet på ±0,2 mm under materialeovergange. Reguleringsløkker med tilbagekobling kompenserer for miljømæssige variabler som fugtighed, hvilket gør det muligt at spare 10% af foliet årligt gennem optimeret overlapning af sideforseglinger.

Energiforbrugsmål i driften

Moderne maskiner reducerer kWh/kg-forholdet med 20-30%. Variabelfrekvensdrev skærer stand-by-forbruget ned med 45%, mens regenerativ bremseteknologi genoptager 15% kinetisk energi – hvilket hjælper højeffektudstyr med at opnå 0,25 € pr. kWh per kg forarbejdet LDPE, i tråd med globale bæredygtighedsmål.

Globale Mønstre for Adoption af Emballageopgraderinger

Regionale tendenser peger på skillede prioriteringer – udviklede økonomier adopterer højt automatiserede maskiner for at opfylde bæredygtighedskrav, mens Stillehavsområdet foretrækker produktionsintensive modeller for e-handelsvækst. Global Packaging Machinery Insights projicerer, at Stillehavsområdets udgifter vil vokse med 7,2 % CAGR frem til 2026.

Regionale forskelle i produktionsomkostninger

Driftsomkostninger varierer markant:

- Vestlige markeder pådrager sig 30-45 % højere omkostninger pga. compliance-teknologi

- Sydøstasien tilbyder 20-28 % lavere TCO via lokale leverandørkæder

- Latinamerika afbalancerer omkostninger til specialiseret arbejdskraft med nærhed til råvarer

Driftsmæssige Kompleksiteter i Sækproduktionssystemer

Materialevidenskabelige Udfordringer med Genbrugspolymere

Genbrugspolymere introducerer 25 % flere ekstruderingsfejl på grund af forurening og uensmæssig smeltestrøm. AI-drevet forureningsdetektion og kompatibiliserende tilsatsstoffer hjælper med at stabilisere produktionen, når genbrugsindholdet overstiger 30 %.

Industripardoks: Høj hastighed vs. krav til specialtilpassning

Standardiseret produktion opnår 99 % driftstid, men har svært ved små serier med skræddersyede ordrer. Modulær maskineri hjælper med at kompensere for de 18–24 % tab i effektivitet ved hyppige omskiftninger.

Vedligeholdelsesprotokoller til kontinuerlig drift

Proaktive strategier holder driftsstop under 2 %: vibrationsensorer forhindrer geartab, mens blockchain-reparaturloggaranterer 92 % nøjagtighed ved første teknikertjeneste – afgørende med omkostninger på 5.000 USD/timen ved driftsstop.

Strategiske fremskridt inden for sækkefremstillingsmaskineri

Integrering af AI-drevet forudsigende vedligeholdelse

AI-baseret prognoseteknologi reducerer vedligeholdelsesomkostninger med 30 % og forlænger udstyrets levetid med 25 % gennem algoritmer til optimering af ydeevne i realtid, som planlægger vedligeholdelser under naturlige arbejdspausser.

Bæredygtige produktionssystemers innovationer

Regenerative drivsystemer reducerer elforbruget med 18 % per metrisk ton, mens opløsningsmiddelfri forsegling og lukkede kølesystemer er i tråd med målene for cirkulær økonomi.

Messedemonstrationer af innovationer, der former udstyrsdesign

Nylige messer fremhæver modulære hurtigudskiftelige samledele (40 % hurtigere omstilling), IoT-kvalitetsanalyser og hybridvævede/ikke-vævede design – afgørende for fleksibel og sporbar produktion.

Sikring af investeringer i sækkeudstyr mod fremtiden

Modulære designs med standardiserede grænseflader tillader trinvis opgradering, mens IoT-forbindelse muliggør forudsigende vedligeholdelse (forlænger levetid med 15–20 %). Hybridekstruderingsmoduler, der håndterer blandede polymerer med <15 % effektivitetsforløb, forbereder virksomheder på skærpede regler – og balancerer bæredygtighed med langsigtet omkostningskontrol. Cloud-baseret firmware sikrer kontinuerlig integration af AI-forbedringer uden behov for fuld systemudskiftning.

Ofte stillede spørgsmål

Hvad er de vigtigste fordele ved moderne plastiksækkeproducerende maskiner?

Moderne maskiner integrerer automatisering for at reducere menneskelig indgriben, optimere gennemstrømning og minimere energiforbrug, samtidig med at de understøtter bæredygtigheds mål med genanvendelige polymerer.

Hvordan balancerer disse maskiner hastighed og kvalitet i produktionen?

De bruger avancerede momentbegrænsere og spændingsfølere til at sikre en konstant tætningsintegritet, også ved høje hastigheder, og dermed forhindre, at afvisningsprocenten overstiger acceptable niveauer.

Hvordan reduceres materialeaffald i moderne ekstruderingssystemer?

Ved optimeret polymerstrømskontrol og design af flerlags formværktøjer, som sikrer en jævn tykkelsesfordeling, hvilket resulterer i en reduktion af materialeaffald på 8-12%.

Hvilken rolle spiller kunstig intelligens (AI) i sækkeproduktion?

AI forbedrer den forudsigende vedligeholdelse og reducerer omkostninger samt forlænger maskinens levetid ved at optimere ydelsen i realtid og planlægge rettidige indgreb.

Indholdsfortegnelse

- Dynamik i moderne Maskiner til fremstilling af plastposer

- Integrerede automatiseringssystemer der revolutionerer produktionen

- Produktionsmængde-målinger: Hastighed vs. Kvalitetsbalance

- Teknologisk konvergens i emballagelinjer

- Kernekonstruktion i højkapacitets sækkeemballageudstyr

- Ekstrusionsteknologier der driver materialeeffektivitet

- Innovationer i lukkemekanismer for variable polymerer

- Systemanalyse af præcisionswebkontrol

- Energiforbrugsmål i driften

- Globale Mønstre for Adoption af Emballageopgraderinger

- Regionale forskelle i produktionsomkostninger

- Driftsmæssige Kompleksiteter i Sækproduktionssystemer

- Materialevidenskabelige Udfordringer med Genbrugspolymere

- Industripardoks: Høj hastighed vs. krav til specialtilpassning

- Vedligeholdelsesprotokoller til kontinuerlig drift

- Strategiske fremskridt inden for sækkefremstillingsmaskineri

- Integrering af AI-drevet forudsigende vedligeholdelse

- Bæredygtige produktionssystemers innovationer

- Messedemonstrationer af innovationer, der former udstyrsdesign

- Sikring af investeringer i sækkeudstyr mod fremtiden

- Ofte stillede spørgsmål