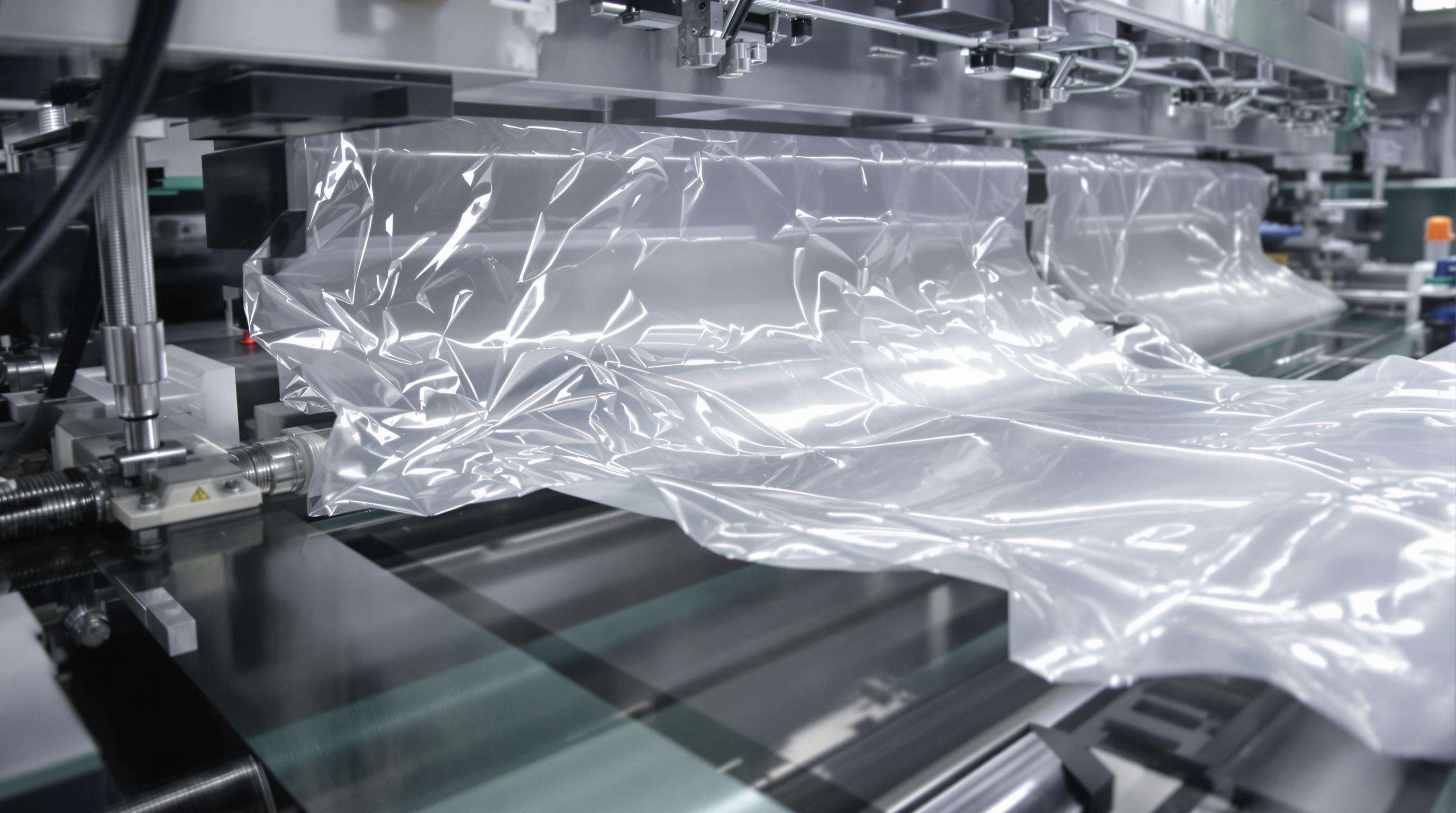

現代の動態 プラスチック袋製造機

現代のプラスチック袋製造機は、進化する持続可能性への要求と運転効率に対応するため、最先端技術を統合しています。これらのシステムは、高速自動化と材料科学の革新を組み合わせ、廃棄物削減と生産能力の要件のバランスをとりながら、エネルギー消費を最小限に抑え、再生ポリマーの使用にも対応しています。

生産を革新する統合自動化システム

知能化された自動化により、押出しから包装までのワークフローが管理され、自己最適化制御により人手を介した操作が削減されます。リアルタイムセンサーモニタリングによりポリマーの粘度や厚み公差を把握し、作業中に適応的な調整を可能にしています。これにより検証研究では不良率が34%減少し、労働力の要件が60%削減されました。ただし、技術トレーニングや相互接続された機器に対するサイバーセキュリティ体制における導入上の課題が依然として存在します。

生産量指標:速度対品質のバランス

生産量の最適化には速度と安定性の正確なキャリブレーションが必要です。1分間に120〜150袋の高生産能力を持つ機械は、特に再生樹脂を処理する際にはシールの完全性を一貫して維持する必要があります。研究では速度変動が5%を超えると不良率が22%高くなることが示されています。高速度でも高精度なシールを維持するために、トルクリミッターと張力センサーが活用されています。

包装ラインにおける技術の融合

ロボティクスとエッジコンピューティングにより、シームレスな袋処理、印刷、積み重ねの連携が可能になります。統合されたビジョンシステムが0.1mmの解像度で欠陥を検査し、生産を停止することなくリアルタイムでの修正を実行します。同期されたサーボモーターにより、多層袋における張力の矛盾が解消され、マイクロストップを73%削減——これはECパッケージングの俊敏性において重要です。

高生産性袋機械のコアエンジニアリング

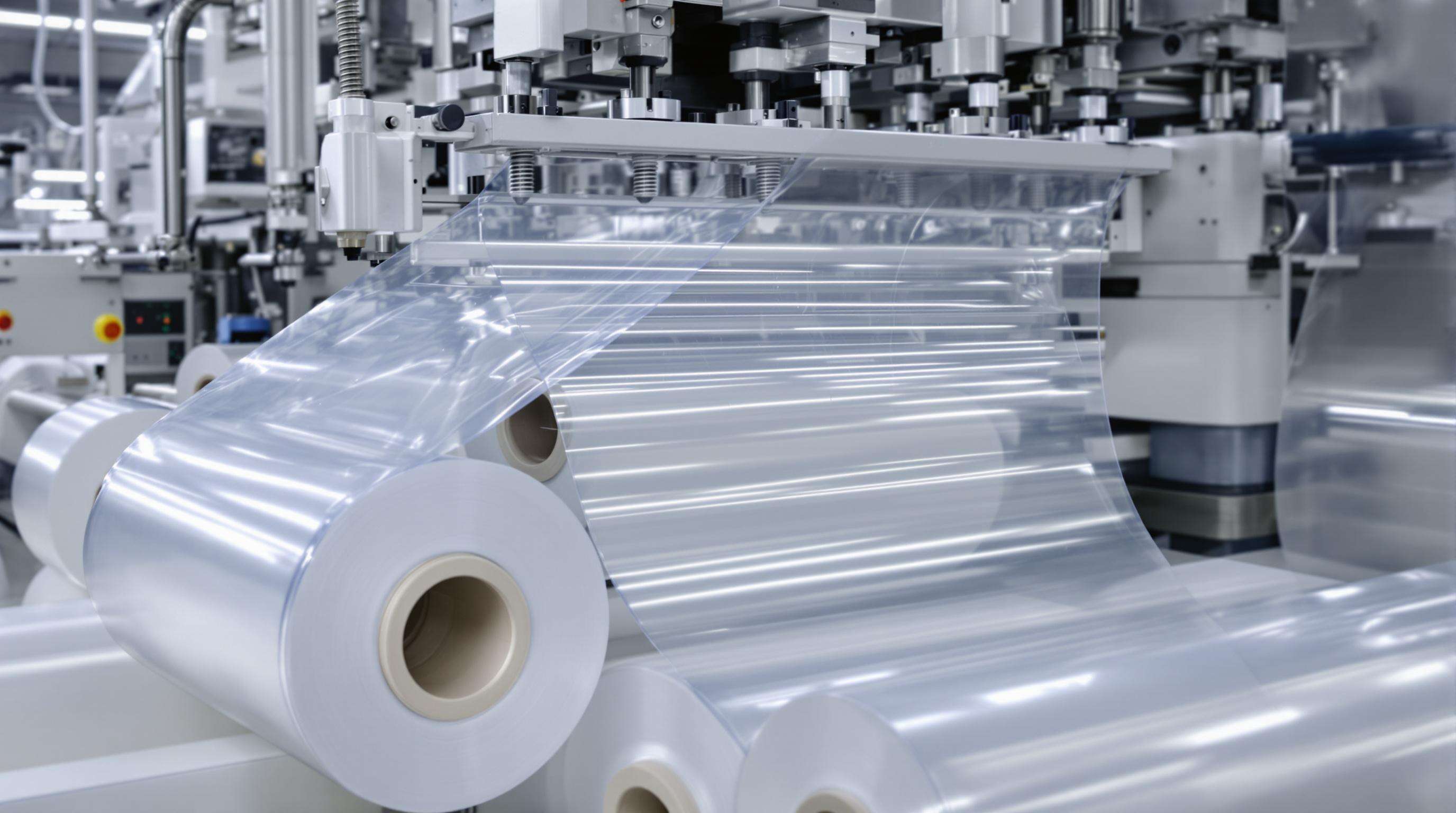

材料効率を推進する押出技術

高度な押出システムによりポリマーフロー制御を最適化し、材料廃棄を8〜12%削減(包装協会2022)。多層ダイ設計により、LDPE、HDPE、再生ポリマーを使用してもフィルムの強度を維持しながら均一な厚み分布を実現——コスト効果が高く、持続可能な運用に不可欠です。

変動するポリマーに対応するシール機構の革新

適応型の温度・圧力アルゴリズムにより、生分解性フィルムや再生ポリマーを含む多様な素材にわたって、一貫した接合強度を確保します。汚染抵抗性コーティングにより、これらの機構は毎分120サイクルを超える速度でもシールの完全性を維持します。これは、再生ポリマー使用量が2020年以来38%増加している状況において特に重要です。

精密ウェブ制御システム分析

レーザー誘導式のテンション制御とサーボ制御ローラーにより、フィルム破断を15〜25%低減し、素材の切り替え中でも±0.2mmの許容誤差を維持します。フィードバック制御による環境変数(湿度など)への補正により、サイドシールのオーバーラップを最適化して年間10%のフィルム節約を実現します。

運用におけるエネルギー消費ベンチマーク

最新の機械はkWh/kgあたりの比率を20〜30%削減します。可変周波数ドライブにより待機時の消費電力を45%削減し、回生ブレーキによって15%の運動エネルギーを回収できます。これにより、高生産能力の設備はLDPEの処理1kgあたり0.25ユーロのエネルギー消費効率を達成し、グローバルな持続可能性目標に貢献します。

包装向上におけるグローバルな導入パターン

地域別のトレンドは優先事項の違いを浮き彫りにしています。成熟市場では持続可能性規制への対応として高度に自動化された機械を導入している一方、アジア太平洋地域ではEC成長のために生産能力重視のモデルが好まれています。Global Packaging Machinery Insightsによると、アジア太平洋地域の支出は2026年までに年率7.2%の成長が見込まれています。

地域別の製造コストの違い

運用コストは大きく異なります。

- 西側市場 規制対応技術により30〜45%高いコストが発生

- 東南アジア 現地サプライチェーンによりTCOが20〜28%低減可能

- ラテンアメリカ 熟練労働力コストと原料調達の距離のバランス

袋生産システムにおける運用の複雑性

再生ポリマーにおける材料科学上の課題

再生ポリマーでは汚染と融点の不均一性により押出欠陥が25%多く発生します。AIを活用した不純物検知技術やコンパチビライザー添加剤は、再生材含有率が30%を超える際に生産安定化に役立ちます。

業界のパラドックス:高速化とカスタマイズ需要

標準化された生産は99%の稼働率を達成するが、小ロットのカスタムオーダーには対応が難しい。モジュラー機械は頻繁な切替による18~24%の効率損失を補う。

連続運転のためのメンテナンスプロトコル

予防的な戦略によりダウンタイムを2%未満に維持:振動センサーがギアボックスの故障を防止し、ブロックチェーンによる修理記録が技術者の初回対応精度を92%確保する。1時間あたり5,000ドルのダウンタイムコストにおいて極めて重要。

バッグ製造機械における戦略的進化

AI駆動の予測保全の統合

AIによる予測によりメンテナンスコストを30%削減し、リアルタイムの性能最適化アルゴリズムにより機器寿命を25%延長。作業フローの自然な休止時間にメンテナンスを実施。

持続可能な生産システムのイノベーション

回生ドライブにより1メトリックトンあたり18%の電力消費を削減。さらに、溶剤不使用のシーリングと閉鎖型冷却システムが循環型経済目標に合致。

展示会でのイノベーションが設備設計を形作る

最近の展示会では、モジュラー式のクイックチェンジアセンブリ(リツールに40%高速化)、IoT品質解析、ハイブリッド織布/不織布デザインが注目されており、柔軟でトレーサブルな生産に不可欠です。

サック製品設備投資の未来への備え

標準化されたインターフェースを持つモジュラー設計により段階的なアップグレードが可能であり、IoT接続機能により予知保全を実現します(耐用年数を15~20%延長)。混合ポリマーを15%未満の効率損失で処理するハイブリッド押出モジュールは、規制強化に備えた運用を可能にし、持続可能性と長期的なコスト管理のバランスを実現します。クラウドベースのファームウェアにより、システム全体の交換なしにAI機能の継続的な統合が保証されます。

よくある質問

現代のプラスチックサック製造機の主な利点は何ですか?

最新の機械は自動化を統合し、人的介入を削減し、生産能力を最適化し、エネルギー消費を最小限に抑えながらリサイクル可能なポリマーによる持続可能性目標を支援します。

これらの機械は生産において速度と品質をどのようにバランスさせていますか?

高速でもシールが一貫して保たれるため 断片制限器と緊張センサーを 採用し 断片率が許容される割合を超えないようにしています

現代の挤出システムでは,材料廃棄物がどのように減少するのでしょうか?

ポリマー流量制御と多層型模具設計により 均一な厚さ分布を保証し 材料廃棄物の8~12%削減を図ります

AIは袋を作る機械で どんな役割を果たすのでしょうか?

AIはリアルタイムでのパフォーマンスを最適化し,適切な介入をスケジュールすることで 予測可能なメンテナンスを強化し コストを削減し 機械の寿命を延長します

目次

- 現代の動態 プラスチック袋製造機

- 生産を革新する統合自動化システム

- 生産量指標:速度対品質のバランス

- 包装ラインにおける技術の融合

- 高生産性袋機械のコアエンジニアリング

- 材料効率を推進する押出技術

- 変動するポリマーに対応するシール機構の革新

- 精密ウェブ制御システム分析

- 運用におけるエネルギー消費ベンチマーク

- 包装向上におけるグローバルな導入パターン

- 地域別の製造コストの違い

- 袋生産システムにおける運用の複雑性

- 再生ポリマーにおける材料科学上の課題

- 業界のパラドックス:高速化とカスタマイズ需要

- 連続運転のためのメンテナンスプロトコル

- バッグ製造機械における戦略的進化

- AI駆動の予測保全の統合

- 持続可能な生産システムのイノベーション

- 展示会でのイノベーションが設備設計を形作る

- サック製品設備投資の未来への備え

- よくある質問