Technologische Grundlagen der Blasfolienextruder

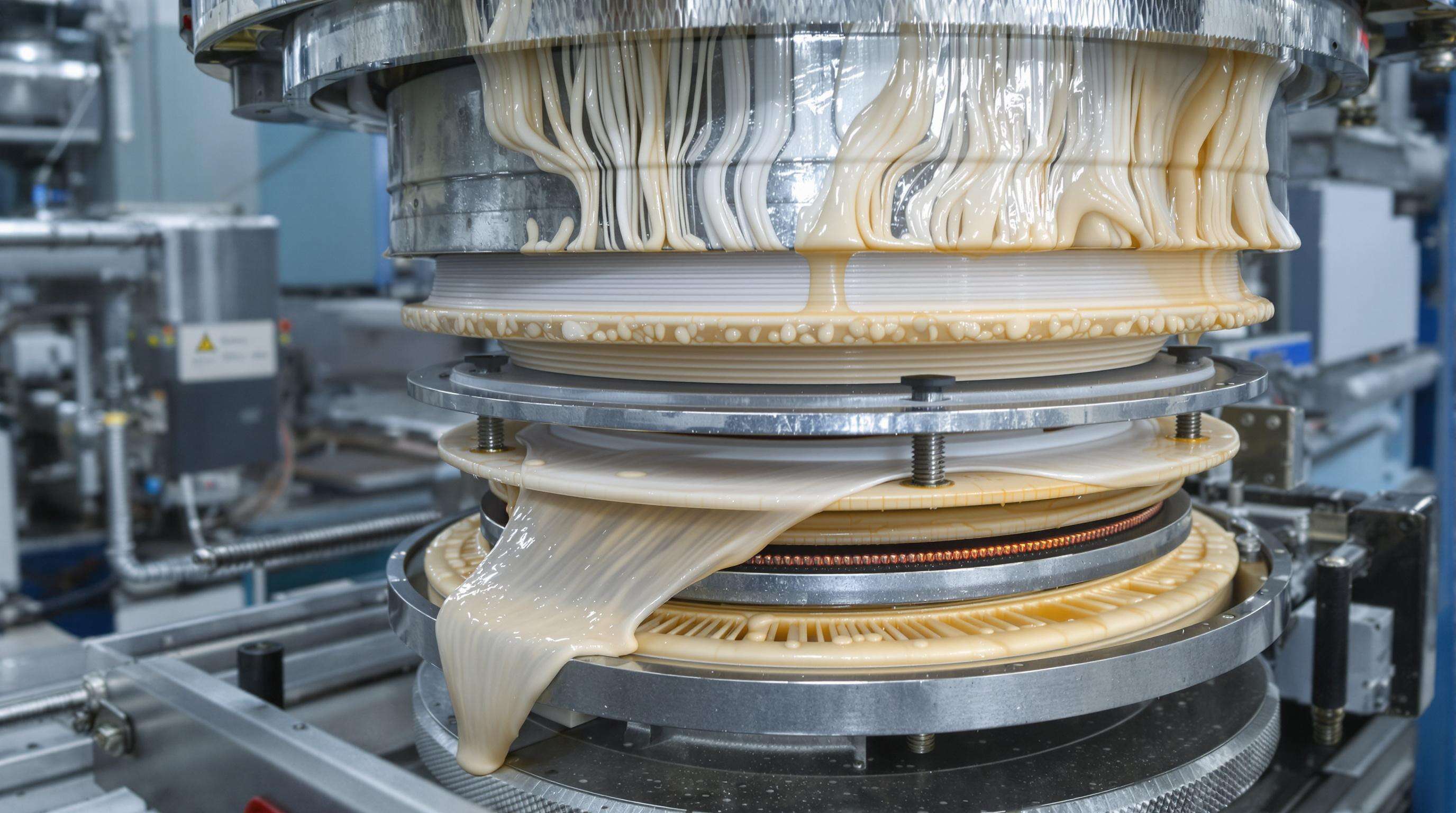

Koextrusionsprozess-Mechanik in Mehrschichtsystemen

Blasfolienextruder vereinen geschmolzene Polymere zu Schichtfolien mit unterschiedlichen funktionellen Eigenschaften durch synchronisierte Durchflussraten und Temperaturregelung. Moderne Systeme erreichen Dickenabweichungen der Schichten von ±2 %, wodurch eine präzise Anpassung der Barriereeigenschaften für Anwendungen wie Lebensmittelverpackungen ermöglicht wird.

Materialverträglichkeit in Drei-Lagen-Folienstrukturen

Polyethylen (PE) und Polypropylen (PP) bilden stabile Außenlagen, während Ethylen-Vinylalkohol (EVOH) häufig als feuchtigkeitsresistente Mittelschicht dient. Inkompatible Schmelzviskositäten oder Wärmeausdehnungskoeffizienten können Delamination verursachen und die Durchstichfestigkeit um bis zu 40 % reduzieren.

Kernkomponenten: Düsen, Schnecken und Luftdüsen

- Presswerkzeug : Spiralmandelkonstrukte minimieren Nahtlinien für gleichmäßige Dicke

- Schrauben : Schnecken mit Barrieremischen optimieren die Schmelzehomogenität

- Luftdüsen : Zweilippige Kühlsysteme stabilisieren die Blasengeometrie mit 15–20°C/s

Leistungskennzahlen für Co-Extrusions-Effizienz

Branchenstandards umfassen Durchsatzleistung (kg/h), Schichtgleichmäßigkeit (±5 % Sollwert) und Energieverbrauch (kWh/kg). Hochentwickelte Extruder erreichen 98 % Materialausnutzung durch Echtzeit-Viskositätsüberwachung und reduzieren Abfall um 25 % im Vergleich zu Einzellagensystemen.

Vorteile der Co-Extrusion in flexibler Verpackung

Barriereverbesserung zum Produktschutz

Geschichtete Strukturen, die EVOH für Sauerstoffbeständigkeit mit Polyethylen für Feuchtigkeitsschutz kombinieren, verlängern die Haltbarkeit von Lebensmitteln um 30–50% ( Drei-Schicht-Co-Extrusions-Blasfolienmaschinen-Marktbericht 2024 ).

Materialoptimierung und Kostensenkung

Strategisches Schichtdesign reduziert Rohstoffkosten um 15–20%, wobei die Funktionalität erhalten bleibt, und ermöglicht Dickenreduktionen von bis zu 25% bei flexibler Verpackung.

Langlebigkeitsverbesserungen durch Schichttechnik

Das Hinzufügen von Nylon-Unterschichten verbessert die Durchstichbeständigkeit um 40% in anspruchsvollen Anwendungen und reduziert die Filmversagensraten in Belastungstests um 18%.

Wachstumstreiber für Blasfolienextruder am Markt

Anstieg der Nachfrage nach Mehrschicht-Verpackungsfolien

Der globale Markt für Blasfolienextruder wächst mit einer durchschnittlichen jährlichen Wachstumsrate (CAGR) von 7,2% bis 2032, da mittlerweile 63% der Hersteller 5–7 Schicht-Folien für verbesserten Schutz priorisieren.

Regionale Produktionszentren und Verbrauchsmuster

Europa verzeichnet 34 % der Installationen von Hochpräzisions-Extrudern, während Südostasien 42 % der Flexibelpackungsumformer abdeckt. Nordamerika und Europa stellen zusammen 58 % der Nachfrage nach Premium-Barrierefolien.

Industrieller Widerspruch: Nachhaltigkeit vs. Leistungsanforderungen

Während 82 % der Umformer PCR-Materialien verwenden, erreichen nur 39 % die Zielkennzahlen mit 30 % Recyclinganteil, wodurch die Forschung und Entwicklung in Kompatibilisatoradditive beschleunigt wird.

Technologische Innovationen bei Blasfolienextrudern

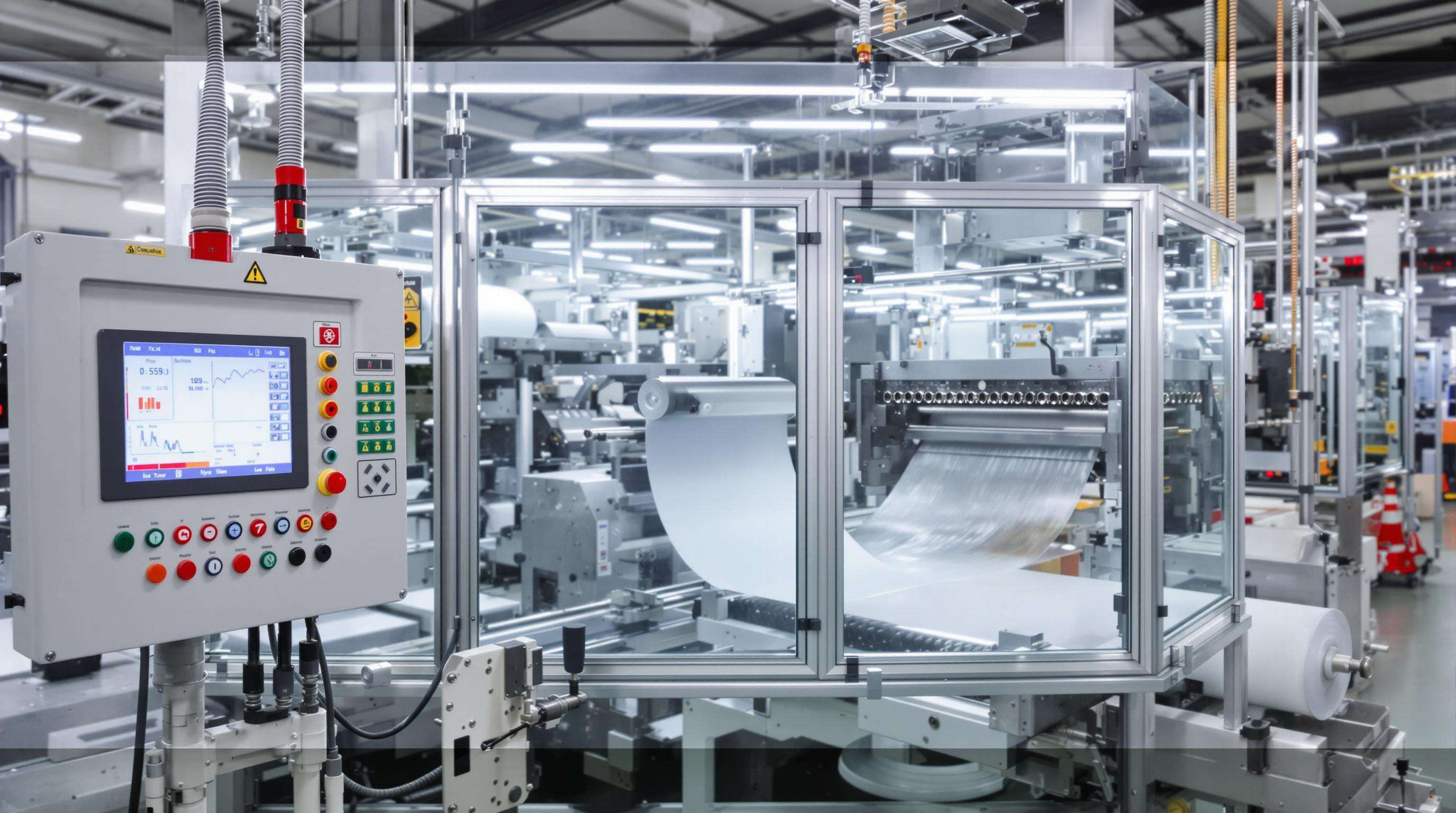

Intelligente Steuerungssysteme für Schichtpräzision

Closed-Loop-Feedback-Mechanismen passen die Schichtratios in Echtzeit an und reduzieren den Materialabfall um 12–18 %, zudem ermöglichen sie 7-Schicht-Barrierefolien unter 25 Mikron.

Energieeffiziente Antriebstechnologien

Regenerative Wechselstromantriebe senken den Stromverbrauch um 23 %, während Hybridheizsysteme eine Temperaturstabilität von ±1 °C gewährleisten.

Echtzeit-Lösungen zur Qualitätsüberwachung

Inline-Spektrometer erkennen Kontaminationen innerhalb von 0,7 Sekunden, und maschinelle Sehsysteme verhindern 92 % der Ausschüsse bei der nachfolgenden Verpackung.

Nachhaltigkeitstrends bei Blasfolienextrusion

Entwicklungen recyclierbarer Materialien für die Co-Extrusion

Mehr als 60 % der Hersteller setzen heute auf biologisch abbaubare Polymere wie PLA und reduzieren die Abhängigkeit von fossilen Brennstoffen um bis zu 40 %.

Regulatorische Auswirkungen auf Verpackungsstandards

Der Aktionsplan für eine Kreislaufwirtschaft der EU schreibt Konstruktionen vor, die bis 2025 zu über 95 % recycelbar sind, wodurch Extrusionsanlagen-Betreiber gezwungen sind, die Schichtverträglichkeit zu optimieren.

Strategien zur Reduktion des Kohlenstofffußabdrucks

Der Energieverbrauch ist seit 2020 durch optimierte Schneckenkonstruktionen und Frequenzumrichter um 18–22 % gesunken, wodurch Emissionen um bis zu 35 % reduziert wurden.

Blasfolienextruder in der Verpackungsindustrie – Wandel

Integration in Kreislaufwirtschaftsmodelle

74 % der Hersteller nutzen Materialrückgewinnungssysteme und erreichen eine Wiederverwertungsquote von bis zu 92 % bei dreilagigen Strukturen.

Zukunftssicherheit durch modulare Konstruktionen

Modulare Extruder bieten folgende Merkmale:

- Austauschbare Düsen für Folienbreiten von 200 mm bis 4 m

- Nachrüstbare Antriebssysteme, die den Energieverbrauch um 18 % senken

- AI-gesteuerte Schichtdickenregelung innerhalb von ±2 Mikron

Diese Flexibilität reduziert den Rüstaufwand um 38 % und ermöglicht Ausgabemengen zwischen 500 kg/h und 2.500 kg/h.

FAQ

Was ist Co-Extrusion bei Blasfolienextrudern?

Bei der Co-Extrusion werden mehrere Schichten geschmolzener Polymere kombiniert, um eine einzige Folie mit unterschiedlichen funktionellen Eigenschaften zu bilden, die für Anwendungen wie die Lebensmittelverpackung entscheidend sind.

Warum ist Materialverträglichkeit bei der Co-Extrusion wichtig?

Die Verträglichkeit der Materialien gewährleistet Stabilität in der Folienstruktur, verhindert Ablösungen und verbessert die Durchstichfestigkeit.

Wie erreichen moderne Extruder eine hohe Materialausnutzung?

Moderne Extruder nutzen die Echtzeit-Viskositätsüberwachung, wodurch der Materialabfall erheblich reduziert und die Effizienz der Materialausnutzung gesteigert wird.

Welche Vorteile bieten Schichtstrukturen in der Verpackung?

Schichten verbessern den Produktschutz, senken die Rohstoffkosten und erhöhen die Langlebigkeit.

Inhaltsverzeichnis

- Technologische Grundlagen der Blasfolienextruder

- Vorteile der Co-Extrusion in flexibler Verpackung

- Wachstumstreiber für Blasfolienextruder am Markt

- Technologische Innovationen bei Blasfolienextrudern

- Nachhaltigkeitstrends bei Blasfolienextrusion

- Blasfolienextruder in der Verpackungsindustrie – Wandel

- FAQ