Dynamique des machines modernes Machines de fabrication de sacs en plastique

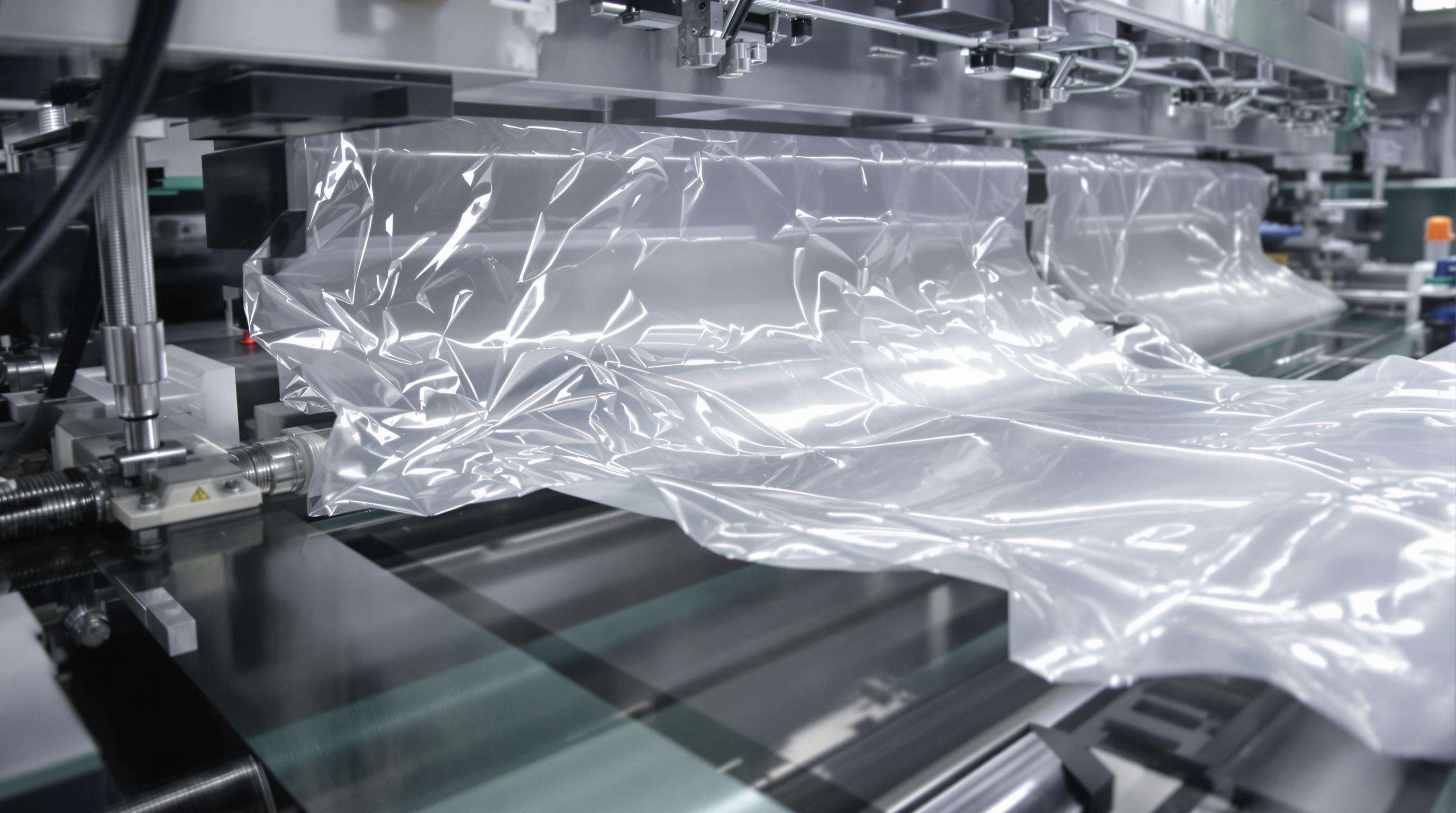

Les machines modernes de fabrication de sacs en plastique intègrent des technologies de pointe pour répondre aux exigences croissantes en matière de durabilité et d'efficacité opérationnelle. Ces systèmes combinent une automatisation haut débit avec des innovations en science des matériaux afin d'équilibrer les besoins en productivité et la réduction des déchets, tout en minimisant la consommation d'énergie et en permettant l'utilisation de polymères recyclés.

Systèmes d'automatisation intégrés révolutionnant la production

L'automatisation intelligente supervise les flux de travail allant de l'extrusion à l'emballage, les commandes s'auto-optimisant réduisant l'intervention humaine. Des capteurs en temps réel surveillent la viscosité du polymère et la tolérance d'épaisseur, permettant des ajustements adaptatifs pendant l'opération, diminuant ainsi les taux de défaut de 34 % lors des études de validation, tout en réduisant les besoins en main-d'œuvre de 60 %. Les défis liés à la mise en œuvre persistent concernant la formation technique et les cadres de cybersécurité pour les équipements interconnectés.

Indicateurs de productivité : équilibre entre vitesse et qualité

L'optimisation de la productivité nécessite un calibrage précis entre vitesse et stabilité. Les machines à haut débit, capables d'atteindre 120 à 150 sacs/minute, doivent maintenir une étanchéité constante, particulièrement lors du traitement des résines recyclées. Les études montrent qu'une fluctuation de vitesse supérieure à 5 % entraîne un taux de rejet accru de 22 %. Des limiteurs de couple avancés et des capteurs de tension préservent une étanchéité précise à grande vitesse.

Convergence technologique dans les lignes d'emballage

La robotique et le calcul en périphérie permettent une gestion fluide des sacs, ainsi qu'une coordination sans faille de l'impression et du stockage. Des systèmes de vision intégrés inspectent les défauts avec une résolution de 0,1 mm, déclenchant des corrections en temps réel sans interrompre la production. Des moteurs synchronisés éliminent les conflits de tension dans les sacs multicouches, réduisant les micro-arrêts de 73 %, un facteur essentiel pour la réactivité dans l'emballage pour le commerce électronique.

Ingénierie centrale dans les machines à sacs à haut débit

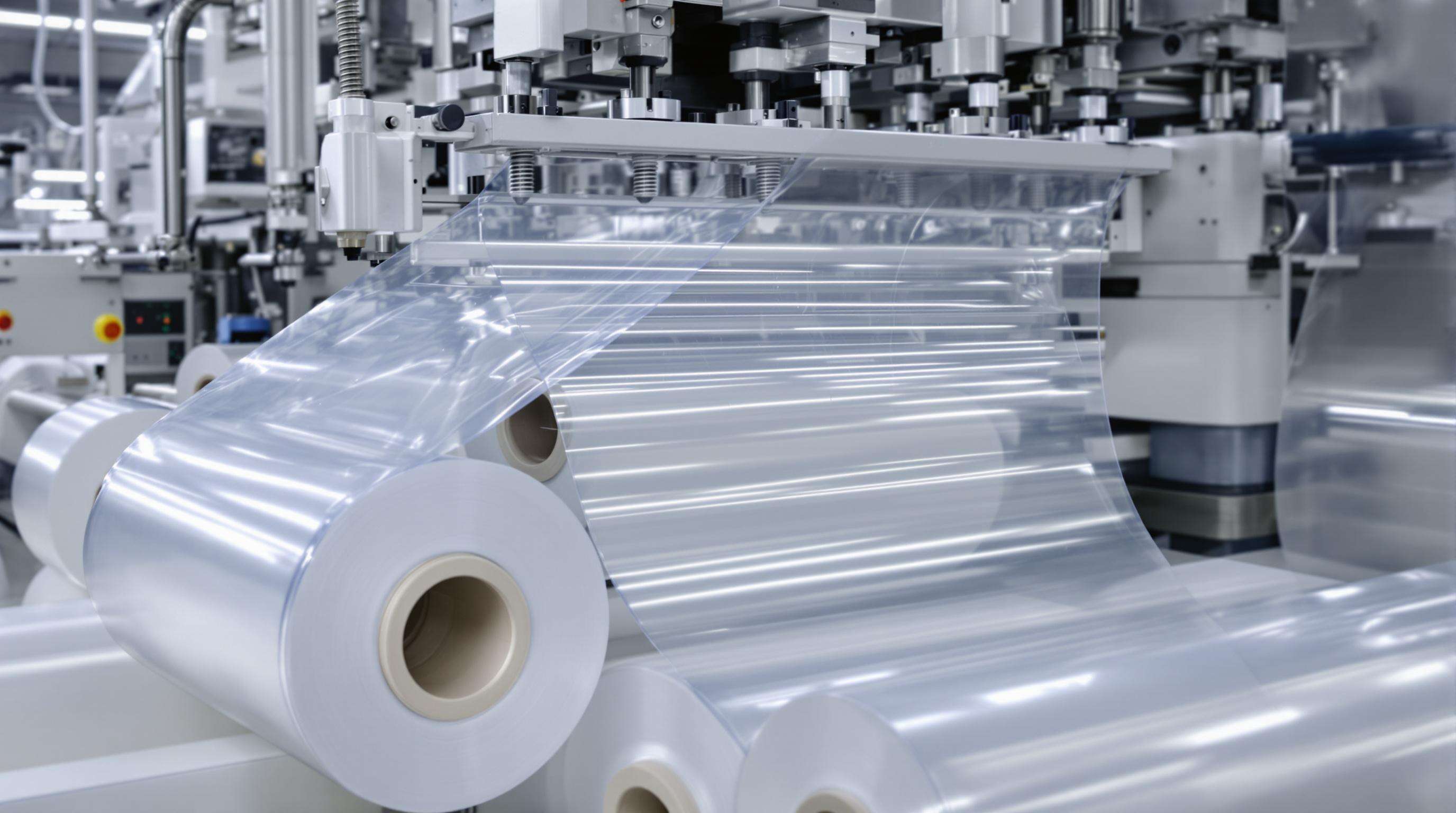

Technologies d'extrusion favorisant l'efficacité des matériaux

Les systèmes d'extrusion avancés optimisent le contrôle de l'écoulement des polymères, réduisant les déchets matériels de 8 à 12 % (Institut de l'emballage 2022). Les conceptions de filières multicouches assurent une distribution uniforme de l'épaisseur tout en acceptant les polyéthylènes basse densité (LDPE), haute densité (HDPE) et les polymères recyclés, sans nuire à la résistance du film, un facteur clé pour des opérations économiques et durables.

Innovations des mécanismes de scellement pour polymères variables

Des algorithmes adaptatifs de température et de pression assurent une force de collage constante sur des matériaux variés, y compris les films biodégradables et les polymères recyclés. Grâce à des revêtements résistants à la contamination, ces mécanismes préservent l'étanchéité à plus de 120 cycles/minute—une performance cruciale, compte tenu de l'augmentation de 38 % de l'utilisation des polymères recyclés depuis 2020.

Analyse des systèmes de contrôle précis du web

La régulation laser de la tension et les rouleaux à commande servo réduisent les cassures de film de 15 à 25 %, tout en maintenant une tolérance de ± 0,2 mm pendant les transitions de matériaux. Le retour d'information en boucle fermée compense les variables environnementales telles que l'humidité, permettant d'économiser annuellement 10 % de film grâce à un chevauchement optimal des soudures latérales.

Repères de consommation énergétique en production

Les machines modernes réduisent le ratio kWh/kg de 20 à 30 %. Les variateurs de fréquence diminuent la consommation en veille de 45 %, tandis que le freinage récupérateur restitue 15 % de l'énergie cinétique—permettant ainsi aux équipements haute productivité d'atteindre 0,25 € par kWh utilisé pour traiter un kilogramme de PEHD, conformément aux objectifs mondiaux de durabilité.

Tendances mondiales d'adoption dans les mises à niveau d'emballage

Les tendances régionales mettent en évidence des priorités divergentes : les économies développées adoptent des machines hautement automatisées pour répondre aux normes de durabilité, tandis que l'Asie-Pacifique privilégie des modèles intensifs en débit pour soutenir la croissance du commerce électronique. Selon Global Packaging Machinery Insights, les dépenses en Asie-Pacifique devraient progresser à un taux de croissance annuel composé de 7,2 % jusqu'en 2026.

Variations des coûts de fabrication régionaux

Les dépenses opérationnelles varient fortement :

- Marchés occidentaux supportent des coûts accrus de 30 à 45 % dus aux technologies de conformité

- Asie du Sud-Est offre un TCO inférieur de 20 à 28 % grâce à des chaînes d'approvisionnement locales

- Amérique latine équilibre les coûts de la main-d'œuvre qualifiée avec la proximité des matières premières

Complexités opérationnelles dans les systèmes de production de sacs

Défis liés à la science des matériaux avec les polymères recyclés

Les polymères recyclés provoquent 25 % plus de défauts d'extrusion en raison de la contamination et de l'irrégularité du flux de fusion. La détection intelligente des impuretés par IA et l'utilisation d'additifs compatibilisateurs permettent de stabiliser la production lorsque la part de matière recyclée dépasse 30 %.

Paradoxe industriel : vitesse élevée contre exigences de personnalisation

La production standardisée atteint 99 % de disponibilité mais rencontre des difficultés avec les petites séries personnalisées. La machinerie modulaire permet de compenser la perte d'efficacité de 18 à 24 % due aux changements fréquents.

Protocoles de maintenance pour une exploitation continue

Des stratégies proactives maintiennent l'indisponibilité en dessous de 2 % : les capteurs de vibration préviennent les pannes de boîtes de vitesses, tandis que les journaux d'entretien sur blockchain assurent une précision de 92 % du premier dépanneur sur place—essentiel lorsque le coût de l'indisponibilité atteint 5 000 $/heure.

Avancées stratégiques dans les machines à fabriquer des sacs

Intégration de la maintenance prédictive pilotée par l'IA

La prévision par IA réduit les coûts de maintenance de 30 % et prolonge la durée de vie des équipements de 25 % grâce à des algorithmes d'optimisation en temps réel, planifiant les interventions pendant les pauses naturelles du flux de travail.

Innovations dans les systèmes de production durables

Les entraînements régénérateurs réduisent la consommation électrique de 18 % par tonne métrique, tandis que le scellement sans solvant et le refroidissement en circuit fermé s'alignent sur les objectifs de l'économie circulaire.

Innovations présentées aux salons qui influencent la conception des équipements

Les récentes expositions mettent en évidence des ensembles modulaires à changement rapide (reconfiguration 40 % plus rapide), des analyses de qualité IoT, ainsi que des conceptions hybrides tissées/non-tissées—essentielles pour une production flexible et traçable.

Anticiper les investissements dans les équipements de sacs

Les conceptions modulaires avec interfaces standardisées permettent des mises à niveau progressives, tandis que la connectivité IoT permet une maintenance prédictive (augmentant la durée de vie de 15 à 20 %). Les modules d'extrusion hybrides, capables de traiter des polymères mélangés avec une perte d'efficacité inférieure à 15 %, préparent les opérations aux réglementations plus strictes à venir—associant durabilité et maîtrise des coûts à long terme. Un firmware basé sur le cloud garantit l'intégration continue des améliorations en intelligence artificielle, sans nécessiter de remplacer l'ensemble du système.

FAQ

Quels sont les principaux avantages des machines modernes de fabrication de sacs en plastique ?

Les machines modernes intègrent l'automatisation afin de réduire l'intervention humaine, d'optimiser le débit et de minimiser la consommation d'énergie, tout en soutenant les objectifs de durabilité grâce à l'utilisation de polymères recyclables.

Comment ces machines équilibrent-elles vitesse et qualité de production ?

Ils utilisent des limiteurs de couple avancés et des capteurs de tension pour maintenir une étanchéité constante, même à grande vitesse, empêchant ainsi les taux de rejet de dépasser les pourcentages acceptables.

Comment les déchets de matière sont-ils réduits dans les systèmes modernes d'extrusion ?

Grâce à un contrôle optimisé de l'écoulement du polymère et à des designs de filières multicouches qui assurent une distribution uniforme de l'épaisseur, permettant de réduire les déchets de matière de 8 à 12 %.

Quel rôle joue l'intelligence artificielle dans les machines à fabriquer des sacs ?

L'intelligence artificielle améliore la maintenance prédictive, réduisant les coûts et prolongeant la durée de vie des machines en optimisant en temps réel leurs performances et en planifiant des interventions à temps.

Table des Matières

- Dynamique des machines modernes Machines de fabrication de sacs en plastique

- Systèmes d'automatisation intégrés révolutionnant la production

- Indicateurs de productivité : équilibre entre vitesse et qualité

- Convergence technologique dans les lignes d'emballage

- Ingénierie centrale dans les machines à sacs à haut débit

- Technologies d'extrusion favorisant l'efficacité des matériaux

- Innovations des mécanismes de scellement pour polymères variables

- Analyse des systèmes de contrôle précis du web

- Repères de consommation énergétique en production

- Tendances mondiales d'adoption dans les mises à niveau d'emballage

- Variations des coûts de fabrication régionaux

- Complexités opérationnelles dans les systèmes de production de sacs

- Défis liés à la science des matériaux avec les polymères recyclés

- Paradoxe industriel : vitesse élevée contre exigences de personnalisation

- Protocoles de maintenance pour une exploitation continue

- Avancées stratégiques dans les machines à fabriquer des sacs

- Intégration de la maintenance prédictive pilotée par l'IA

- Innovations dans les systèmes de production durables

- Innovations présentées aux salons qui influencent la conception des équipements

- Anticiper les investissements dans les équipements de sacs

- FAQ