Динамика современных Машины для производства пластиковых мешков

Современные машины для производства пластиковых мешков интегрируют передовые технологии, чтобы соответствовать изменяющимся требованиям устойчивости и операционной эффективности. Эти системы сочетают высокоскоростную автоматизацию с инновациями в области материаловедения, обеспечивая баланс между требованиями к объему производства и сокращению отходов, одновременно минимизируя потребление энергии и позволяя использовать переработанные полимеры.

Интегрированные автоматизированные системы, революционизирующие производство

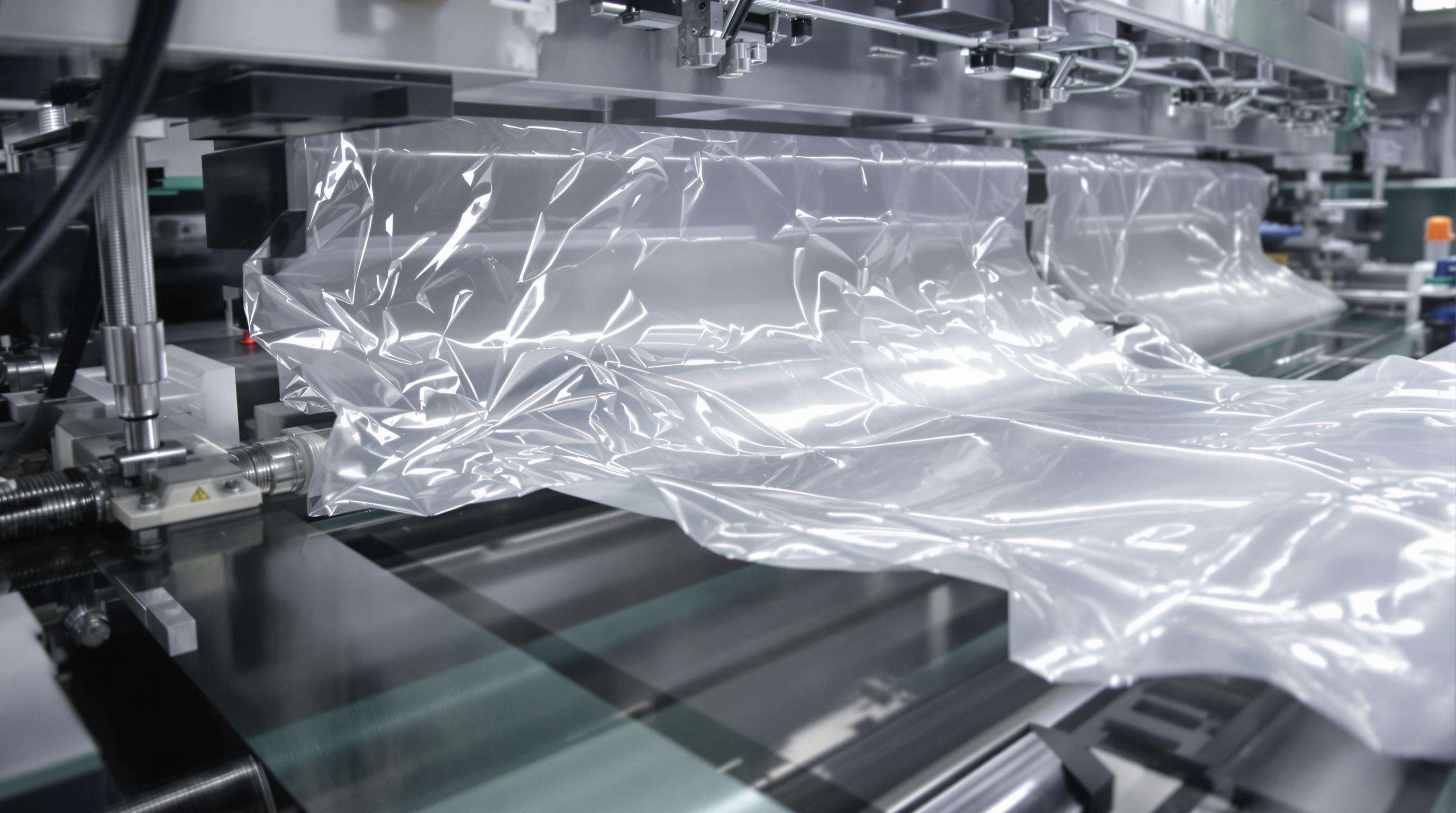

Интеллектуальная автоматизация регулирует процессы от экструзии до упаковки, а самонастраивающиеся системы управления уменьшают необходимость вмешательства человека. Массивы датчиков в реальном времени контролируют вязкость полимеров и допуски толщины, позволяя вносить адаптивные корректировки в ходе работы — в результате, по данным исследований, количество брака сокращается на 34%, а потребность в рабочей силе снижается на 60%. Однако остаются проблемы внедрения, связанные с технической подготовкой персонала и обеспечением кибербезопасности в рамках взаимосвязанного оборудования.

Показатели производительности: баланс скорости и качества

Оптимизация производительности требует точной калибровки между скоростью и стабильностью. Высокопроизводительные машины, работающие со скоростью 120–150 мешков/минуту, должны обеспечивать постоянное качество уплотнения, особенно при переработке вторичных смол. Исследования показывают, что превышение колебаний скорости более чем на 5% приводит к увеличению процента отбраковки на 22%. Современные ограничители крутящего момента и датчики натяжения обеспечивают точное соблюдение параметров герметизации на высокой скорости.

Технологическая конвергенция в упаковочных линиях

Робототехника и вычисления на краю сети обеспечивают бесшовную обработку мешков, печать и координацию укладки. Интегрированные визионные системы проверяют дефекты с разрешением 0,1 мм, запуская корректировки в реальном времени без остановки производства. Синхронизированные серводвигатели устраняют конфликты натяжения в многослойных мешках, снижая микропаузы на 73% — критично для оперативности упаковки в электронной коммерции.

Основная инженерия высокопроизводительных мешкозаполнительных машин

Технологии экструзии, повышающие эффективность использования материалов

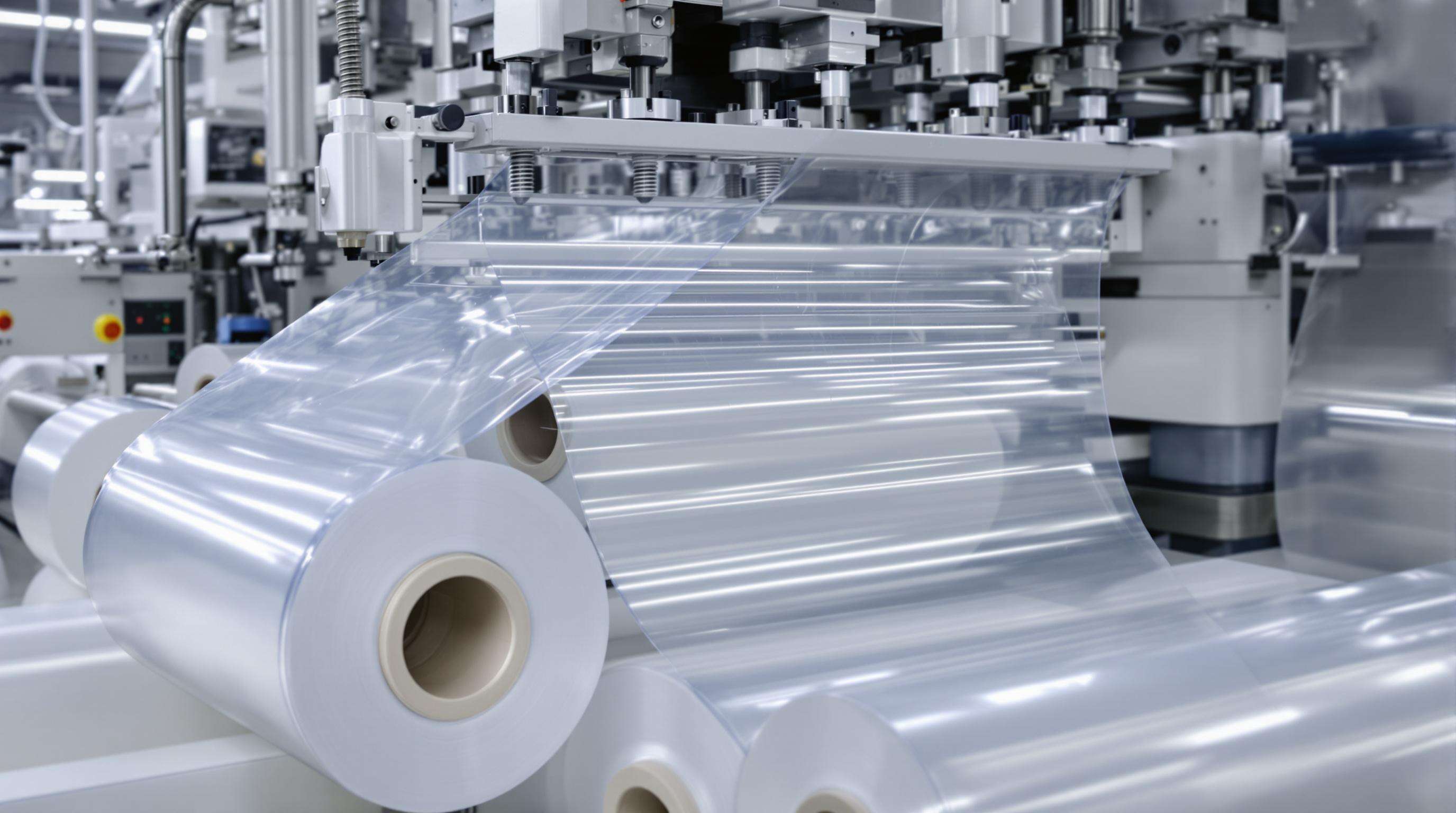

Современные экструзионные системы оптимизируют контроль потока полимеров, снижая расход материала на 8–12% (Институт упаковки, 2022). Многослойные головки обеспечивают равномерное распределение толщины при использовании LDPE, HDPE и переработанных полимеров без ущерба для прочности пленки — ключевой фактор экономически эффективного и устойчивого производства.

Инновации в механизмах герметизации для различных полимеров

Адаптивные алгоритмы температуры и давления обеспечивают стабильную прочность соединения на различных материалах, включая биоразлагаемые пленки и переработанные полимеры. Благодаря покрытиям, устойчивым к загрязнениям, эти механизмы сохраняют целостность уплотнения при скорости более 120 циклов в минуту — это особенно важно, поскольку использование переработанных полимеров выросло на 38% с 2020 года.

Анализ систем точного контроля полотна

Лазерное регулирование натяжения и ролики с сервоуправлением снижают разрывы пленки на 15–25%, обеспечивая допуск ±0,2 мм при переходе между материалами. Система обратной связи компенсирует внешние факторы, такие как влажность, позволяя ежегодно экономить 10% пленки за счет оптимизации перекрытия боковых швов.

Эталоны потребления энергии в производстве

Современное оборудование снижает показатель кВт·ч/кг на 20–30%. Приводы с переменной частотой уменьшают потребление в режиме ожидания на 45%, а рекуперативное торможение позволяет восстанавливать 15% кинетической энергии — что помогает высокопроизводительному оборудованию достигать показателя €0,25 кВт·ч на килограмм переработанного ПНД, соответствующего глобальным целям устойчивого развития.

Мировые тенденции внедрения упаковочных решений

Региональные тенденции демонстрируют различающиеся приоритеты — развитые экономики внедряют высокую автоматизацию для соответствия стандартам устойчивости, тогда как Азиатско-Тихоокеанский регион отдает предпочтение моделям с высокой производительностью для роста электронной коммерции. По данным Global Packaging Machinery Insights, расходы в Азиатско-Тихоокеанском регионе будут расти темпами 7,2% CAGR до 2026 года.

Региональные различия в стоимости производства

Эксплуатационные расходы значительно различаются:

- Западные рынки несут на 30–45% более высокие затраты из-за технологий соответствия нормам

- Юго-Восточная Азия предлагает на 20–28% более низкую совокупную стоимость владения за счет местных цепочек поставок

- Латинская Америка балансирует между стоимостью квалифицированной рабочей силы и близостью сырья

Операционные сложности в системах производства мешков

Вызовы науки о материалах при использовании переработанных полимеров

Переработанные полимеры приводят к на 25% большему количеству дефектов экструзии из-за загрязнения и нестабильного расплава. Использование искусственного интеллекта для обнаружения примесей и добавок-совместителей помогает стабилизировать производство, когда доля переработанного материала превышает 30%.

Парадокс индустрии: высокая скорость против требований к индивидуализации

Стандартизированное производство обеспечивает 99% времени работы, но сталкивается с трудностями при обработке небольших партий индивидуальных заказов. Модульное оборудование помогает компенсировать 18–24% потери эффективности из-за частых переналадок.

Протоколы технического обслуживания для непрерывной эксплуатации

Проактивные стратегии позволяют удерживать простои ниже 2%: датчики вибрации предотвращают поломки коробок передач, а журналы ремонта на блокчейне обеспечивают 92% точности первого визита техника — критично при стоимости простоя $5 тыс./час.

Стратегические достижения в оборудовании для производства мешков

Интеграция прогнозируемого обслуживания, управляемого ИИ

Прогнозирование на основе ИИ снижает затраты на техническое обслуживание на 30% и продлевает срок службы оборудования на 25% благодаря алгоритмам оптимизации в реальном времени, планирующим вмешательства во время естественных пауз в рабочем процессе.

Инновации в системах устойчивого производства

Регенеративные приводы сокращают потребление электроэнергии на 18% на метрическую тонну, а герметизация без растворителей и замкнутая система охлаждения соответствуют целям экономики замкнутого цикла.

Инновации на выставках, формирующие дизайн оборудования

На последних выставках были представлены модульные конструкции с быстрой сменой оснастки (сокращение времени на переоснащение на 40%), IoT-аналитика качества, а также гибридные конструкции из тканых и нетканых материалов — ключевые элементы гибкого и прослеживаемого производства.

Обеспечение долгосрочной эффективности инвестиций в оборудование для производства мешков

Модульные конструкции с унифицированными интерфейсами позволяют осуществлять поэтапные модернизации, а подключение к интернету вещей обеспечивает возможность предиктивного технического обслуживания (увеличение срока службы на 15–20%). Гибридные модули экструзии, работающие с разными полимерами и обеспечивающие потери эффективности менее чем на 15%, готовят производство к ужесточающимся нормативам, обеспечивая баланс между устойчивым развитием и долгосрочным контролем затрат. Программное обеспечение на основе облачных технологий гарантирует постоянную интеграцию улучшений на основе искусственного интеллекта без необходимости замены всей системы.

Часто задаваемые вопросы

Каковы основные преимущества современных машин для производства пластиковых мешков?

Современные машины интегрируют автоматизацию для снижения необходимости вмешательства человека, оптимизации производительности и минимизации потребления энергии, одновременно поддерживая цели устойчивого развития благодаря использованию перерабатываемых полимеров.

Как эти машины обеспечивают баланс между скоростью и качеством производства?

Они используют передовые ограничители крутящего момента и датчики натяжения для поддержания постоянной целостности уплотнения даже на высоких скоростях, предотвращая превышение допустимых процентов браковки.

Как снижается отход материала в современных системах экструзии?

Посредством оптимизированного контроля потока полимеров и конструкций многослойных мундштуков, обеспечивающих равномерное распределение толщины, что приводит к сокращению отходов материала на 8–12%.

Какую роль играет искусственный интеллект в машинах для производства мешков?

Искусственный интеллект повышает эффективность предиктивного обслуживания, снижает затраты и продлевает срок службы оборудования за счет оптимизации производительности в реальном времени и своевременного планирования вмешательств.

Содержание

- Динамика современных Машины для производства пластиковых мешков

- Интегрированные автоматизированные системы, революционизирующие производство

- Показатели производительности: баланс скорости и качества

- Технологическая конвергенция в упаковочных линиях

- Основная инженерия высокопроизводительных мешкозаполнительных машин

- Технологии экструзии, повышающие эффективность использования материалов

- Инновации в механизмах герметизации для различных полимеров

- Анализ систем точного контроля полотна

- Эталоны потребления энергии в производстве

- Мировые тенденции внедрения упаковочных решений

- Региональные различия в стоимости производства

- Операционные сложности в системах производства мешков

- Вызовы науки о материалах при использовании переработанных полимеров

- Парадокс индустрии: высокая скорость против требований к индивидуализации

- Протоколы технического обслуживания для непрерывной эксплуатации

- Стратегические достижения в оборудовании для производства мешков

- Интеграция прогнозируемого обслуживания, управляемого ИИ

- Инновации в системах устойчивого производства

- Инновации на выставках, формирующие дизайн оборудования

- Обеспечение долгосрочной эффективности инвестиций в оборудование для производства мешков

- Часто задаваемые вопросы