A modern dinamika Műanyag zsákgyártó gépek

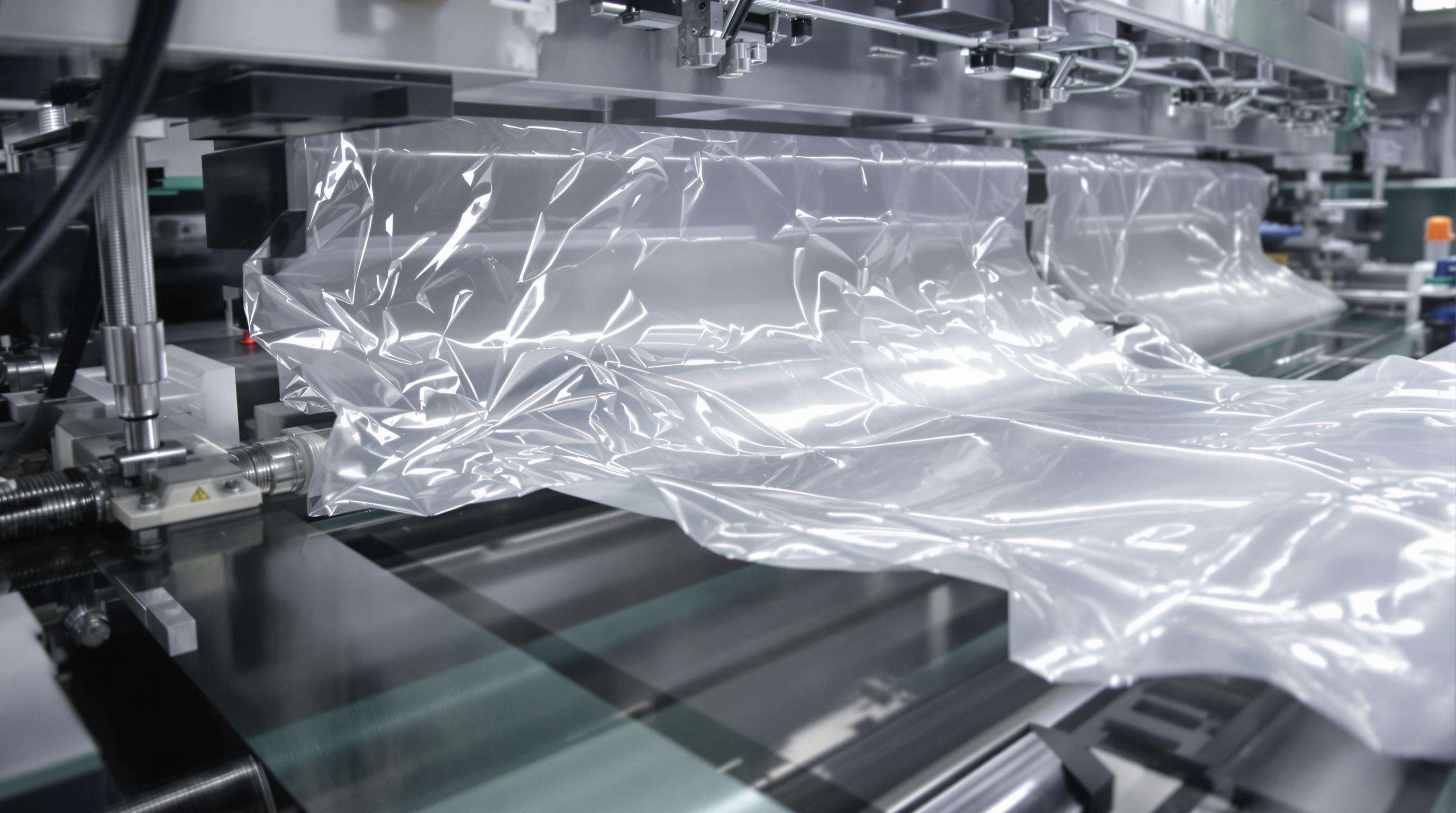

A modern műanyag zsákgyártó gépek integrálják a legkorszerűbb technológiákat, hogy megfeleljenek az egyre változó fenntarthatósági igényeknek és működési hatékonyságnak. Ezek a rendszerek kombinálják a nagysebességű automatizálást az anyagtudomány innovációival, hogy összehangolják a termelési igényeket és a hulladékcsökkentést, miközben csökkentik az energiafogyasztást és támogatják a használt polimerek újrahasznosítását.

Az integrált automatizálási rendszerek megváltoztatják a gyártást

Az intelligens automatizálás szabályozza az extrúziótól a csomagolásig tartó munkafolyamatokat, az önállóan optimalizáló vezérlések csökkentik az emberi beavatkozást. A valós idejű szenzorrendszerek folyamatosan ellenőrzik a polimer viszkozitást és a vastagságtűrést, lehetővé téve az adaptív beállításokat a működés során – ezáltal csökkentve a hibás termékek arányát 34%-kal a validációs vizsgálatok során, miközben a szükséges személyzet mérete 60%-kal csökkent. A technikai képzés és az összekapcsolódó berendezésekhez tartozó kibervédelmi keretek megvalósítása továbbra is kihívást jelentenek.

Teljesítménymutatók: Sebesség vs. Minőség egyensúlya

A teljesítményoptimalizáláshoz pontos kalibráció szükséges a sebesség és stabilitás között. A 120–150 zsák/perc sebességgel működő nagy teljesítményű gépeknek meg kell őrizniük a zárás megbízhatóságát, különösen újrahasznosított gyanták feldolgozása során. A vizsgálatok szerint a sebességváltozások 5% feletti túllépése 22%-kal magasabb elutasítási rátához vezet. A korszerű nyomatékhatárolók és feszültségérzékelők pontos záróértékek fenntartását teszik lehetővé nagy sebesség mellett.

Technológiai konvergencia a csomagolósorokban

A robotika és edge computing lehetővé teszi a zsákok kezelésének, nyomtatásának és rakodásának zökkenőmentes koordinálását. Az integrált látási rendszerek 0,1 mm felbontással ellenőrzik a hibákat, és valós idejű korrigáló mechanizmusokat indítanak a termelés leállítása nélkül. A szinkronizált szervómotorok megszüntetik a feszültségkülönbségeket többrétegű zsákoknál, csökkentve a mikro-leállásokat 73%-kal – kritikus az e-kereskedelem csomagolási igényeinek folyékonyságához.

Magas teljesítményű zsákoló gépek alapmérnöksége

Extrúziós technológiák, amelyek növelik az anyaghatékonyságot

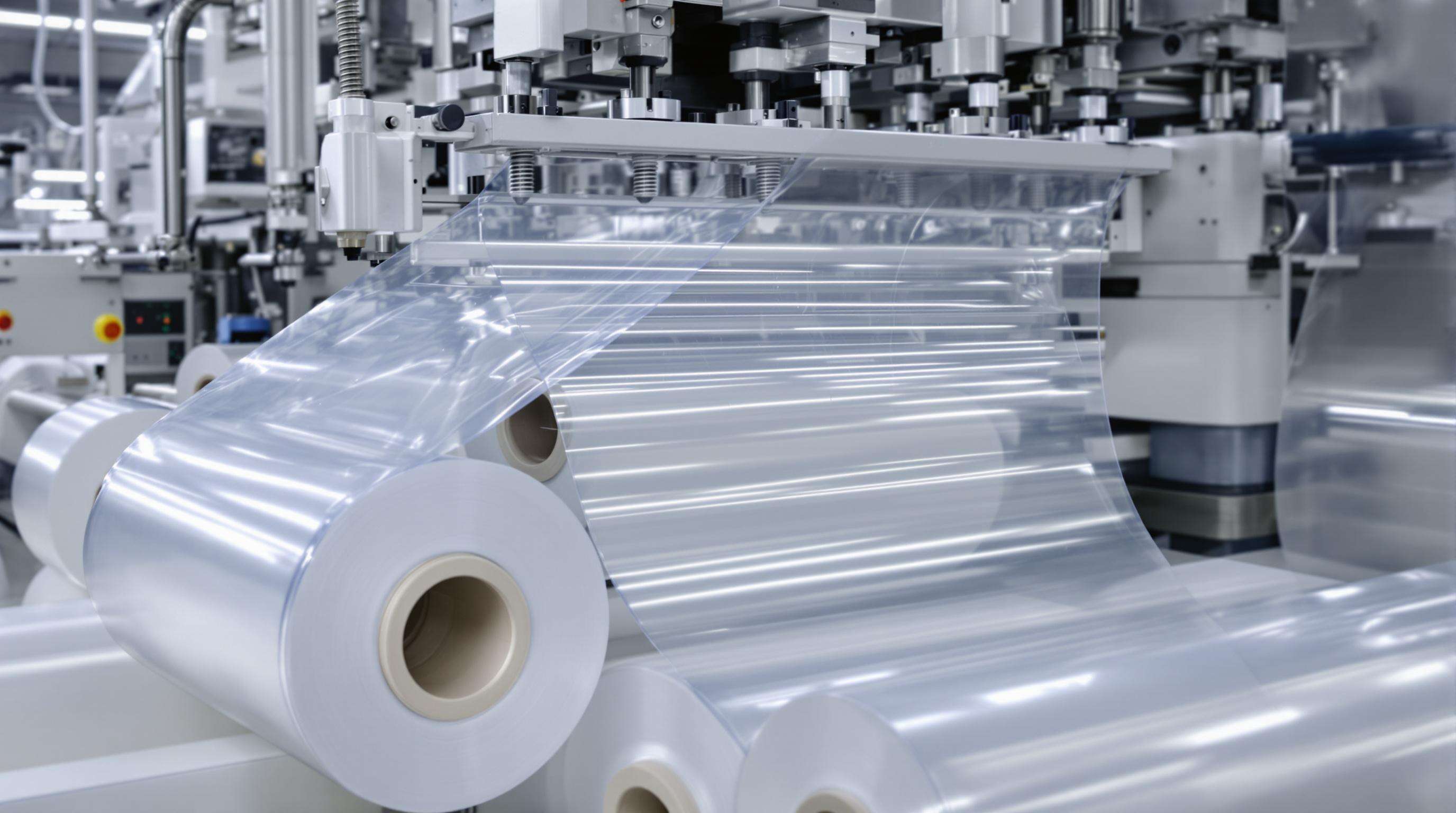

A fejlett extrúziós rendszerek optimalizálják a polimer áramlásvezérlését, csökkentve az anyagveszteséget 8–12%-kal (Packaging Institute 2022). A többrétegű formatervezések biztosítják az egyenletes vastagságeloszlást, miközben alkalmazhatók LDPE, HDPE és újrahasznosított polimerekhez a fóliatartósság csökkentése nélkül – kulcsfontosságú a költséghatékony, fenntartható üzemeltetéshez.

Zárószerkezetek innovációi változó polimerekhez

Az adaptív hőmérséklet-nyomás algoritmusok biztosítják az egyenletes kötési erőt különféle anyagoknál, beleértve lebomló fóliákat és újrahasznosított polimereket. Szennyeződésálló bevonatokkal ezek az eszközök a tömítettséget percenként 120 ciklus felett is fenntartják – kritikus fontosságú, mivel az újrahasznosított polimerek felhasználása 2020 óta 38%-kal nőtt.

Pontos Webvezérlő Rendszerek Elemzése

Lézeres vezérlésű feszítésszabályozás és szervóvezérelt hengerek csökkentik a fóliaszakadásokat 15-25%-kal, biztosítva a ±0,2 mm-es tűrést anyagváltás során. A zárt hurkú visszacsatolás kompenzálja a környezeti tényezőket, mint például a páratartalom, lehetővé téve évi 10%-os fóliamegtakarítást az optimális oldalsó varrásátfedésnek köszönhetően.

Energiafogyasztási Viszonyítási Alapok az Üzemeltetésben

A modern gépek csökkentik a kWh/kg arányt 20-30%-kal. A frekvenciaváltók csökkentik az üresjárási fogyasztást 45%-kal, míg a rekuperatív fékezés visszanyer 15% mozgási energiát – segítve a nagy teljesítményű berendezéseket abban, hogy 0,25 euró/kWh energiahatékonyságot érjenek el LDPE feldolgozás során, összhangban a globális fenntarthatósági célokkal.

A csomagolási fejlesztések globális elterjedési mintái

A régiókra jellemző trendek eltérő prioritásokat mutatnak – a fejlett gazdaságok fenntarthatósági előírásokhoz való igazodás érdekében magas automatizáltságú gépeket alkalmaznak, míg az Ázsiában és a Csendes-óceáni térségben forgalmi kapacitásra optimalizált modellek az e-kereskedelem növekedése érdekében dominálnak. A Global Packaging Machinery Insights előrejelzése szerint a Csendes-óceáni térség beruházásai 7,2% éves összetett növekedési rátával (CAGR) fognak növekedni 2026-ig.

Régiók közötti gyártási költségkülönbségek

Üzemeltetési kiadások jelentősen eltérnek:

- Nyugati piacok 30-45%-os magasabb költségekkel járnak a szabályozási technológiák miatt

- Délkelet-Ázsia 20-28%-kal alacsonyabb teljes tulajdonlási költséget (TCO) biztosít a helyi ellátási láncoknak köszönhetően

- Latin-Amerika a képzett munkaerő költségeit a nyersanyagforrások közelsége ellensúlyozza

Zsáktöltő rendszerek üzemeltetési összetettsége

Anyagtani kihívások a reciklált polimerekkel

A hulladékpolimerek 25%-kal több extrúziós hibát okoznak a szennyeződés és az egyenetlen megolvasztási folyamat miatt. A mesterséges intelligenciát használó szennyeződésfelismerjés és kompatibilizáló adalékanyagok segítenek a termelés stabilitásának fenntartásában, amikor a hulladéktartalom meghaladja a 30%-ot.

Ipari ellentmondás: Magas sebesség vs. testreszabási igények

A szabványosított gyártás 99%-os üzemidőt ér el, de nehezen kezeli a kis mennyiségű, egyedi megrendeléseket. A moduláris gépek segítenek ellensúlyozni az 18–24%-os hatékonyságveszteséget a gyakori átállások során.

Karbantartási protokollok folyamatos üzemhez

Proaktív stratégiák tartják a leállási időt 2% alatt: a rezgésérzékelők megelőzik a sebességváltó meghibásodásait, míg a blockchain alapú karbantartási naplók biztosítják a szerviztechnikusok 92%-os elsőkörös pontosságát – kritikus fontosságú, amikor az üzemleállás költsége 5000 USD/órás.

Stratégiai fejlesztések a zsákkészítő gépek terén

MI-eltártható karbantartás integrációja

A mesterséges intelligencia alapú előrejelzés csökkenti a karbantartási költségeket 30%-kal, és meghosszabbítja a gépek élettartamát 25%-kal a valós idejű teljesítmény-optimálási algoritmusokon keresztül, ütemezve a beavatkozásokat a természetes munkafolyamat-megszakítások alatt.

Fenntartható gyártási rendszerek innovációi

A generatív hajtások 18%-kal csökkentik az energiafogyasztást metrikus tonnánként, miközben a oldószermentes tömítés és a zárt hűtési rendszerek összhangban vannak a kör economy célokkal.

Műszaki Kiállításokon Megjelenő Innovációk a Felszereléstervezésben

A legutóbbi kiállítások kiemelték a moduláris gyorscsere egységeket (40%-kal gyorsabb átállás), az IoT minőségi analitikát, valamint a hibrid szövött/nem szövött kialakításokat – kulcsfontosságúak a rugalmas, nyomon követhető gyártáshoz.

A Zsákkészítő Berendezések Beruházásainak Jövőbiztonsága

A moduláris kialakítás szabványosított interfészekkel lehetővé teszi a fokozatos fejlesztéseket, míg az IoT-kapcsolat lehetővé teszi az előrejelző karbantartást (a berendezések élettartamának 15–20%-os növelésével). Hibrid extrúziós modulok vegyes polimerek feldolgozására kevesebb mint 15%-os hatásfokveszteséggel felkészítik a működést a szigorodó szabályozásokra – összhangot teremtve a fenntarthatóság és a hosszú távú költségkontroll között. Felhőalapú firmware biztosítja az AI-fejlesztések folyamatos integrálását teljes rendszercserék nélkül.

GYIK

Mik a modern műanyag zsákkészítő gépek legfontosabb előnyei?

A modern gépek az automatizálást integrálják az emberi beavatkozás csökkentése, a teljesítmény optimalizálása és az energiafogyasztás minimalizálása érdekében, miközben támogatják a fenntarthatósági célokat a felhasználható polimerekkel.

Hogyan egyensúlyozzák ezek a gépek a sebességet és a minőséget a gyártás során?

A korszerű nyomatkorlátolók és feszültségérzékelők használatával fenntartják az egyenletes tömítettséget még nagy sebességek mellett is, megakadályozva, hogy az elutasítási arány meghaladja az elfogadható szintet.

Hogyan csökkentik a modern extrúciós rendszerek a nyersanyagveszteséget?

A polimeráramlás optimalizált szabályozásán és a többrétegű szerszámterveken keresztül, amelyek biztosítják az egyenletes vastagságeloszlást, így 8-12%-os anyagmegtakarítást érnek el.

Milyen szerepet játszik az AI a zacskókészítő gépekben?

Az AI előrejelző karbantartást biztosít, csökkenti a költségeket és meghosszabbítja a gépek élettartamát a valós idejű teljesítményoptimalizálással és időben történő beavatkozások ütemezésével.

Tartalomjegyzék

- A modern dinamika Műanyag zsákgyártó gépek

- Az integrált automatizálási rendszerek megváltoztatják a gyártást

- Teljesítménymutatók: Sebesség vs. Minőség egyensúlya

- Technológiai konvergencia a csomagolósorokban

- Magas teljesítményű zsákoló gépek alapmérnöksége

- Extrúziós technológiák, amelyek növelik az anyaghatékonyságot

- Zárószerkezetek innovációi változó polimerekhez

- Pontos Webvezérlő Rendszerek Elemzése

- Energiafogyasztási Viszonyítási Alapok az Üzemeltetésben

- A csomagolási fejlesztések globális elterjedési mintái

- Régiók közötti gyártási költségkülönbségek

- Zsáktöltő rendszerek üzemeltetési összetettsége

- Anyagtani kihívások a reciklált polimerekkel

- Ipari ellentmondás: Magas sebesség vs. testreszabási igények

- Karbantartási protokollok folyamatos üzemhez

- Stratégiai fejlesztések a zsákkészítő gépek terén

- MI-eltártható karbantartás integrációja

- Fenntartható gyártási rendszerek innovációi

- Műszaki Kiállításokon Megjelenő Innovációk a Felszereléstervezésben

- A Zsákkészítő Berendezések Beruházásainak Jövőbiztonsága

- GYIK