پویایی مدرن دستگاههای ساخت کیسه پلاستیکی

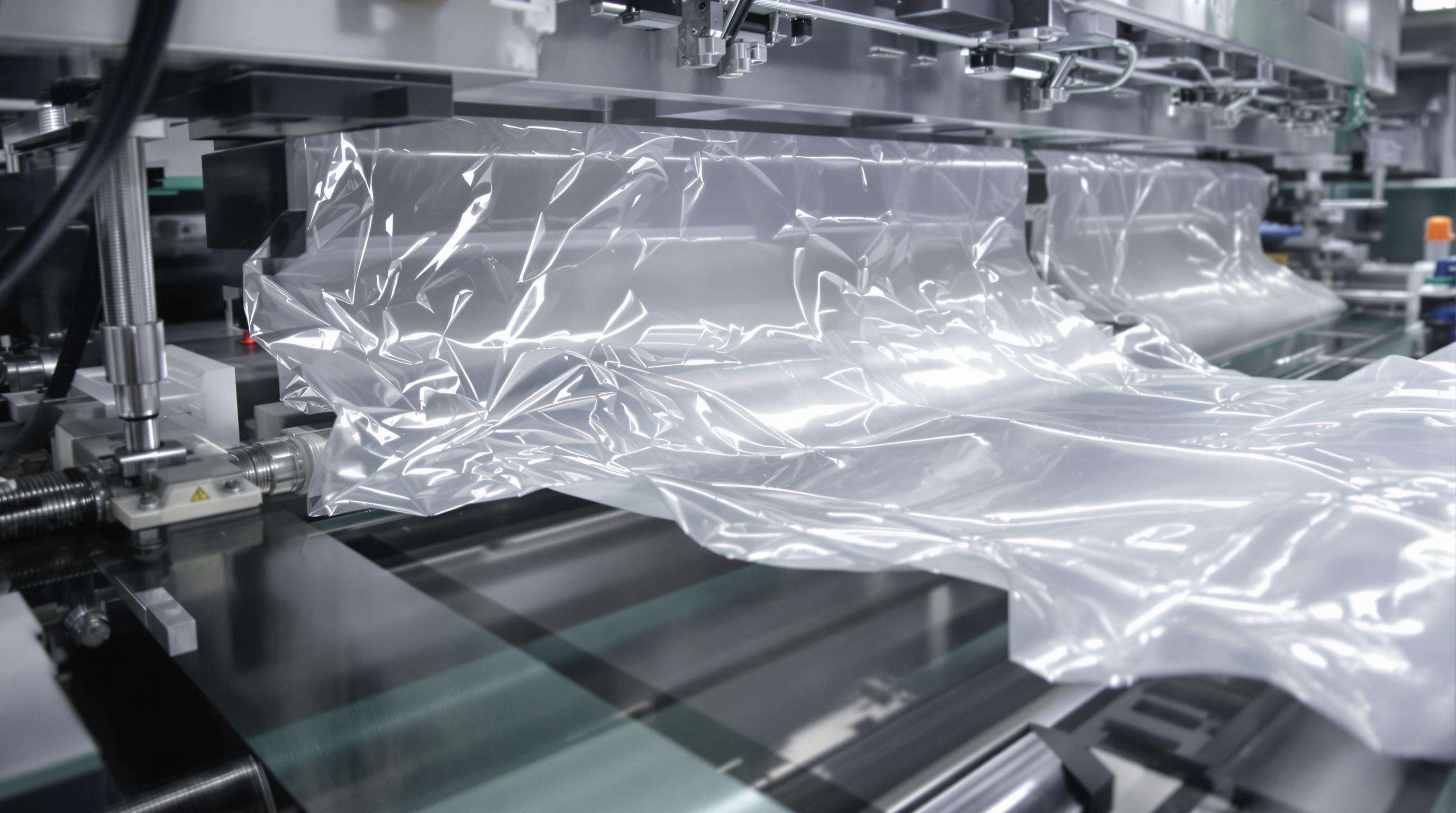

دستگاههای مدرن ساخت کیسه پلاستیکی با ادغام فناوریهای پیشرفته، به نیازهای در حال تغییر پایداری و بهرهوری عملیاتی پاسخ میدهند. این سیستمها خودکارسازی با سرعت بالا را با نوآوریهای در علم مواد ترکیب میکنند تا الزامات تولید، کاهش ضایعات و مصرف انرژی را به حداقل برسانند و همچنین امکان استفاده از پلیمرهای بازیافتی را فراهم کنند.

سیستمهای خودکارسازی یکپارچه که تولید را دگرگون کردهاند

اتوماسیون هوشمند، جریان کار از اکستروژن تا بستهبندی را کنترل میکند و کنترلهای خودبهینهکننده مداخله دستی را کاهش میدهند. آرایههای سنسور زمان واقعی، ویسکوزیته و ضخامت پلیمر را نظارت میکنند و تنظیمات تطبیقی در حین عملیات را فراهم میکنند؛ این امر منجر به کاهش 34٪ای در نرخ معایب و کاهش 60٪ای در نیاز به نیروی کار میشود. چالشهای پیادهسازی هنوز در زمینه آموزش فنی و چارچوبهای امنیتی سایبری برای تجهیزات متصل باقی مانده است.

شاخصهای تولید: تعادل بین سرعت و کیفیت

بهینهسازی تولید نیازمند کالیبراسیون دقیق بین سرعت و ثبات است. ماشینهای با تولید بالا که به 120 تا 150 کیسه در دقیقه دست مییابند باید یکپارچگی درز را بهطور مداوم حفظ کنند، بهویژه هنگام فرآوری رزینهای بازیافتی. مطالعات نشان میدهند که تجاوز از 5٪ نوسان سرعت، منجر به افزایش 22٪ای در نرخ رد شدن میشود. محدودکنندههای گشتاور پیشرفته و سنسورهای کشش، دقت درزگیری را در سرعتهای بالا حفظ میکنند.

همگرایی فناوری در خطوط بستهبندی

رباتیک و محاسبات لبهای امکان مدیریت بیدرز کیسهها، چاپ و هماهنگی انباشت را فراهم میکنند. سیستمهای دیداری یکپارچه، نواقص را با دقت 0.1 میلیمتری بررسی کرده و تصحیحهای لازم را در زمان واقعی و بدون متوقف کردن تولید اعمال میکنند. موتورهای سروو همگام، تنشهای متقابل در کیسههای چندلایه را از بین میبرند و توقفات ریز را تا 73٪ کاهش میدهند — امری ضروری برای انعطافپذیری در بستهبندی تجارت الکترونیک.

مهندسی هستهای در ماشینآلات کیسهسازی با تولید بالا

فناوریهای اکستروژن در راستای بهرهوری از مواد

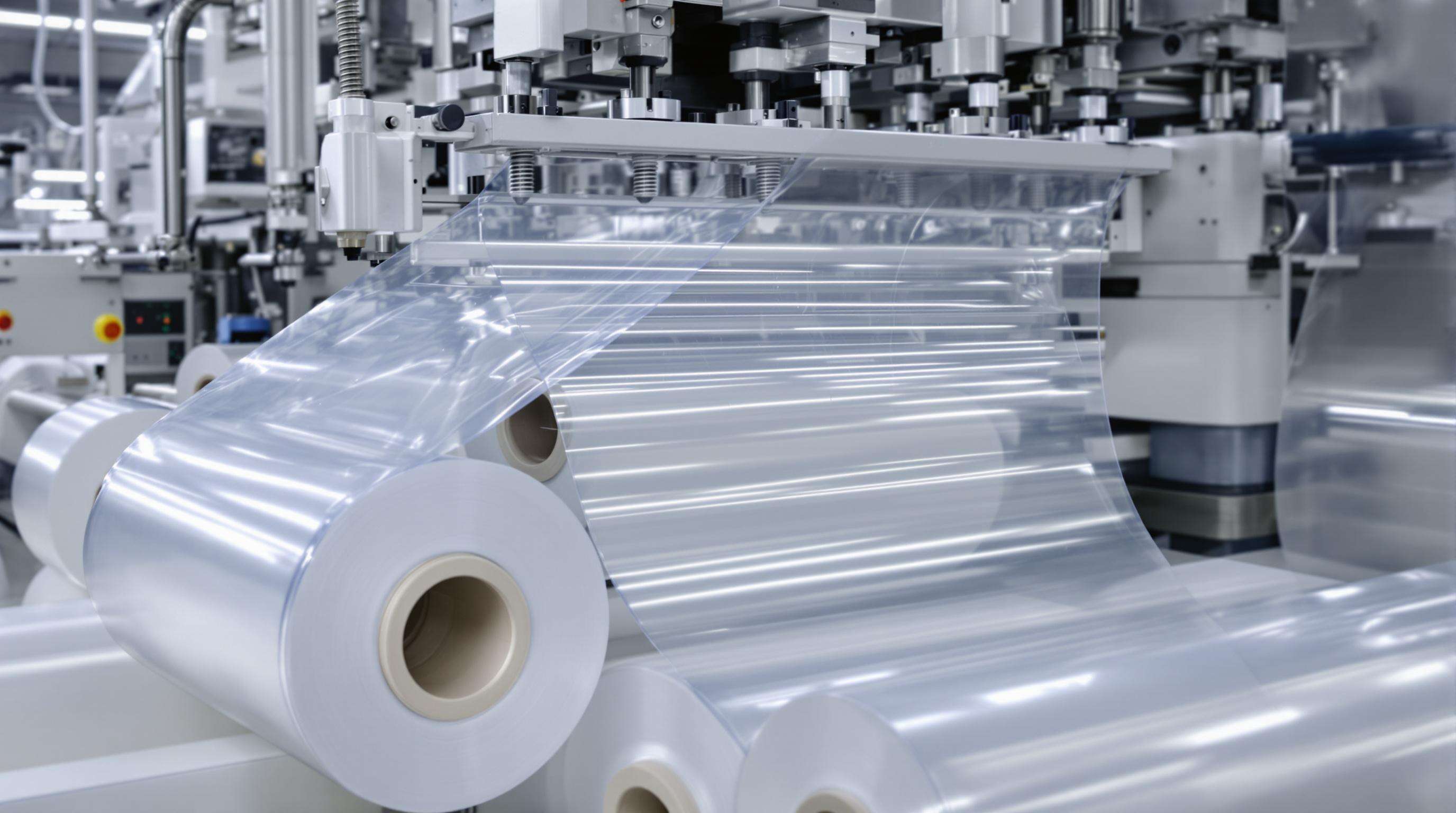

سیستمهای پیشرفته اکستروژن کنترل جریان پلیمر را بهینه کرده و ضایعات مواد را تا 8-12٪ کاهش میدهند (انستیتو بستهبندی 2022). طراحیهای قالب چندلایه، توزیع یکنواخت ضخامت را تضمین کرده و قابلیت استفاده از LDPE، HDPE و پلیمرهای بازیافتی را بدون تأثیر بر استحکام فیلم فراهم میکنند — عاملی کلیدی در عملیات پایدار و کارآمد از نظر هزینه.

نوآوریهای در مکانیسمهای ایجاد انسداد برای پلیمرهای متغیر

الگوریتمهای دمایی-فشاری خودکار، استحکام چسبندگی یکنواخت را در انواع مواد از جمله فیلمهای زیستتخریبپذیر و پلیمرهای بازیافتی تضمین میکنند. با پوششهای مقاوم در برابر آلودگی، این مکانیسمها یکپارچگی اتصال را در سرعتهای بالای 120 چرخه در دقیقه حفظ میکنند—که در شرایطی اهمیت دارد که استفاده از پلیمرهای بازیافتی از سال 2020 تاکنون 38٪ افزایش داشته است.

تحلیل سیستمهای کنترل دقیق وب

تنظیم کشش هدایتشده با لیزر و غلتشکهای کنترلشده با سروو، شکستگی فیلم را 15 تا 25٪ کاهش میدهد و در عین حال تحمل ±0.2 میلیمتری را در هنگام انتقال مواد حفظ میکند. بازخورد حلقه بسته، متغیرهای محیطی مانند رطوبت را جبران میکند و این امکان را فراهم میکند که سالانه 10٪ در مصرف فیلم صرفهجویی شود از طریق بهینهسازی همپوشانی لبههای جانبی.

شاخصهای مصرف انرژی در عملیات

ماشینآلات جدید، نسبت kWh/کیلوگرم را 20 تا 30٪ کاهش میدهند. درایوهای فرکانس متغیر، مصرف انرژی در حالت آمادهباش را 45٪ کاهش میدهند، در حالی که ترمزهای بازیافتی 15٪ از انرژی جنبشی را دوباره به دست میآورند—که به تجهیزات با ظرفیت بالا کمک میکند تا به 0.25 یورو در kWh برای هر کیلوگرم LDPE فرآوریشده دست یابند، مطابق با اهداف جهانی پایداری.

الگوهای جهانی اتخاذ بهروزرسانیهای بستهبندی

روند منطقهای نشاندهنده اولویتهای متفاوت است — اقتصادهای توسعهیافته دستگاههای با اتوماسیون بالا را برای انطباق با استانداردهای پایداری انتخاب میکنند، در حالی که آسیا و اقیانوسیه مدلهای کمّی را برای رشد در حوزه تجارت الکترونیکی ترجیح میدهد. پیشبینیهای ماشینآلات بستهبندی جهانی، رشد هزینههای آسیا-اقیانوسیه را با نرخ رشد سالانه مرکب 7.2٪ تا سال 2026 اعلام کرده است.

تغییرات هزینه تولید در مناطق مختلف

هزینههای عملیاتی بسیار متفاوت است:

- بازارهای غربی 30 تا 45٪ هزینه بیشتری را به دلیل فناوریهای انطباقی متحمل میشوند

- جنوب شرق آسیا tCO را از طریق زنجیرههای تأمین محلی 20 تا 28٪ کاهش میدهد

- آمریکای لاتین هزینه نیروی کار ماهر را با نزدیکی مواد اولیه متعادل میکند

پیچیدگیهای عملیاتی در سیستمهای تولید کیسه

چالشهای علم مواد با پلیمرهای بازیابیشده

پلیمرهای بازیافتی به دلیل آلودگی و جریان ناهمگون، 25٪ عیوب بیشتری در فرآیند اکستروژن ایجاد میکنند. تشخیص هوشمند آلایندهها با استفاده از هوش مصنوعی و استفاده از افزودنیهای سازگارکننده، میتواند تولید را در صورت استفاده از بیش از 30٪ مواد بازیافتی پایدار کند.

پارادوکس صنعتی: سرعت بالا در برابر نیاز به سفارشیسازی

تولید استاندارد به 99٪ دقت دستگاهها دست مییابد اما با سفارشات کوچک و سفارشی دچار مشکل میشود. ماشینآلات ماژولار میتواند 18 تا 24٪ کاهش کارایی ناشی از تغییرات مکرر را جبران کند.

رویههای نگهداری برای عملیات پیوسته

استراتژیهای پیشگیرانه باعث میشوند زمان توقف به کمتر از 2٪ برسد: حسگرهای ارتعاشی از خرابی گیربکس جلوگیری میکنند، در حالی که سوابق تعمیرات مبتنی بر بلاکچین دقت 92٪ تعمیرکاران را در اولین بازدید تضمین میکنند—این موضوع زمانی اهمیت پیدا میکند که هزینه توقف به 5000 دلار در ساعت میرسد.

پیشرفتهای استراتژیک در ماشینآلات ساخت کیسه

درکلیدن پیشبینانه مبتنی بر هوش مصنوعی

پیشبینی هوش مصنوعی هزینههای نگهداری را 30٪ کاهش داده و عمر تجهیزات را 25٪ افزایش میدهد، این کار از طریق الگوریتمهای بهینهسازی عملکرد در زمان واقعی و برنامهریزی تعمیرات در زمانهای طبیعی توقف کار انجام میشود.

نوآوریهای سیستم تولید پایدار

موتورهای بازیابی کننده مصرف برق را به میزان 18% به ازای هر تن کاهش میدهند، در حالی که سیستمهای آببندی بدون حلال و خنککننده با مدار بسته با اهداف اقتصاد دایرهوار مطابقت دارند.

نوآوریهای نمایشگاههای تخصصی در شکلدهی به طراحی تجهیزات

نمایشگاههای اخیر بر روی مونتاژهای تغییر سریع ماژولار (40% سریعتر از راهاندازی مجدد)، تحلیلهای کیفیت اینترنت اشیا (IoT) و طراحیهای ترکیبی از پارچههای تاری و غیرتاری تأکید دارند—عوامل کلیدی برای تولید انعطافپذیر و قابل ردیابی.

آمادهسازی سرمایهگذاری در تجهیزات کیسهسازی برای آینده

طراحیهای ماژولار با اینترفیسهای استاندارد امکان ارتقاءهای تدریجی را فراهم میکنند، در حالی که اتصال اینترنت اشیا (IoT) امکان نگهداری پیشبینیکننده را فراهم میکند (که عمر تجهیزات را 15 تا 20% افزایش میدهد). ماژولهای اکستروژن ترکیبی که میتوانند با پلیمرهای مخلوط کار کنند با اتلاف کارایی کمتر از 15%، عملیات را برای مقررات سختگیرانهتر آینده آماده میکنند—در حالی که تعادل بین پایداری و کنترل هزینه بلندمدت حفظ میشود. فرمافزارهای مبتنی بر ابر امکان ادغام مداوم بهبودهای هوش مصنوعی را بدون نیاز به تعویض کامل سیستم فراهم میکنند.

سوالات متداول

مزایای کلیدی دستگاههای امروزی سازنده کیسه پلاستیکی چیست؟

دستگاههای مدرن از خودکاری برای کاهش دخالت انسانی، بهینهسازی نرخ تولید و کاهش مصرف انرژی استفاده میکنند و همچنین با استفاده از پلیمرهای قابل بازیافت، اهداف پایداری را پشتیبانی میکنند.

این دستگاهها چگونه سرعت و کیفیت را در تولید متعادل میکنند؟

آنها از محدودکنندههای گشتاور پیشرفته و حسگرهای کشش برای حفظ یکپارچگی مهر و در برابر سرعتهای بالا استفاده میکنند و از افزایش نرخ رد شدن محصولات از حد مجاز جلوگیری میکنند.

چگونه در سیستمهای اکستروژن مدرن از هدر رفتن مواد کاسته میشود؟

با کنترل بهینه شده جریان پلیمر و طراحیهای قالب چند لایهای که توزیع یکنواخت ضخامت را تضمین میکنند، منجر به کاهش 8-12 درصدی اتلاف مواد میشود.

هوش مصنوعی در دستگاههای ساخت کیسه چه نقشی ایفا میکند؟

هوش مصنوعی تعمیر و نگهداری پیشبینیشده را بهبود میبخشد، هزینهها را کاهش میدهد و عمر دستگاه را با بهینهسازی عملکرد در زمان واقعی و برنامهریزی به موقع مداخلات افزایش میدهد.

فهرست مطالب

- پویایی مدرن دستگاههای ساخت کیسه پلاستیکی

- سیستمهای خودکارسازی یکپارچه که تولید را دگرگون کردهاند

- شاخصهای تولید: تعادل بین سرعت و کیفیت

- همگرایی فناوری در خطوط بستهبندی

- مهندسی هستهای در ماشینآلات کیسهسازی با تولید بالا

- فناوریهای اکستروژن در راستای بهرهوری از مواد

- نوآوریهای در مکانیسمهای ایجاد انسداد برای پلیمرهای متغیر

- تحلیل سیستمهای کنترل دقیق وب

- شاخصهای مصرف انرژی در عملیات

- الگوهای جهانی اتخاذ بهروزرسانیهای بستهبندی

- تغییرات هزینه تولید در مناطق مختلف

- پیچیدگیهای عملیاتی در سیستمهای تولید کیسه

- چالشهای علم مواد با پلیمرهای بازیابیشده

- پارادوکس صنعتی: سرعت بالا در برابر نیاز به سفارشیسازی

- رویههای نگهداری برای عملیات پیوسته

- پیشرفتهای استراتژیک در ماشینآلات ساخت کیسه

- درکلیدن پیشبینانه مبتنی بر هوش مصنوعی

- نوآوریهای سیستم تولید پایدار

- نوآوریهای نمایشگاههای تخصصی در شکلدهی به طراحی تجهیزات

- آمادهسازی سرمایهگذاری در تجهیزات کیسهسازی برای آینده

- سوالات متداول