Динаміка сучасних Машин для виготовлення пластикових мішків

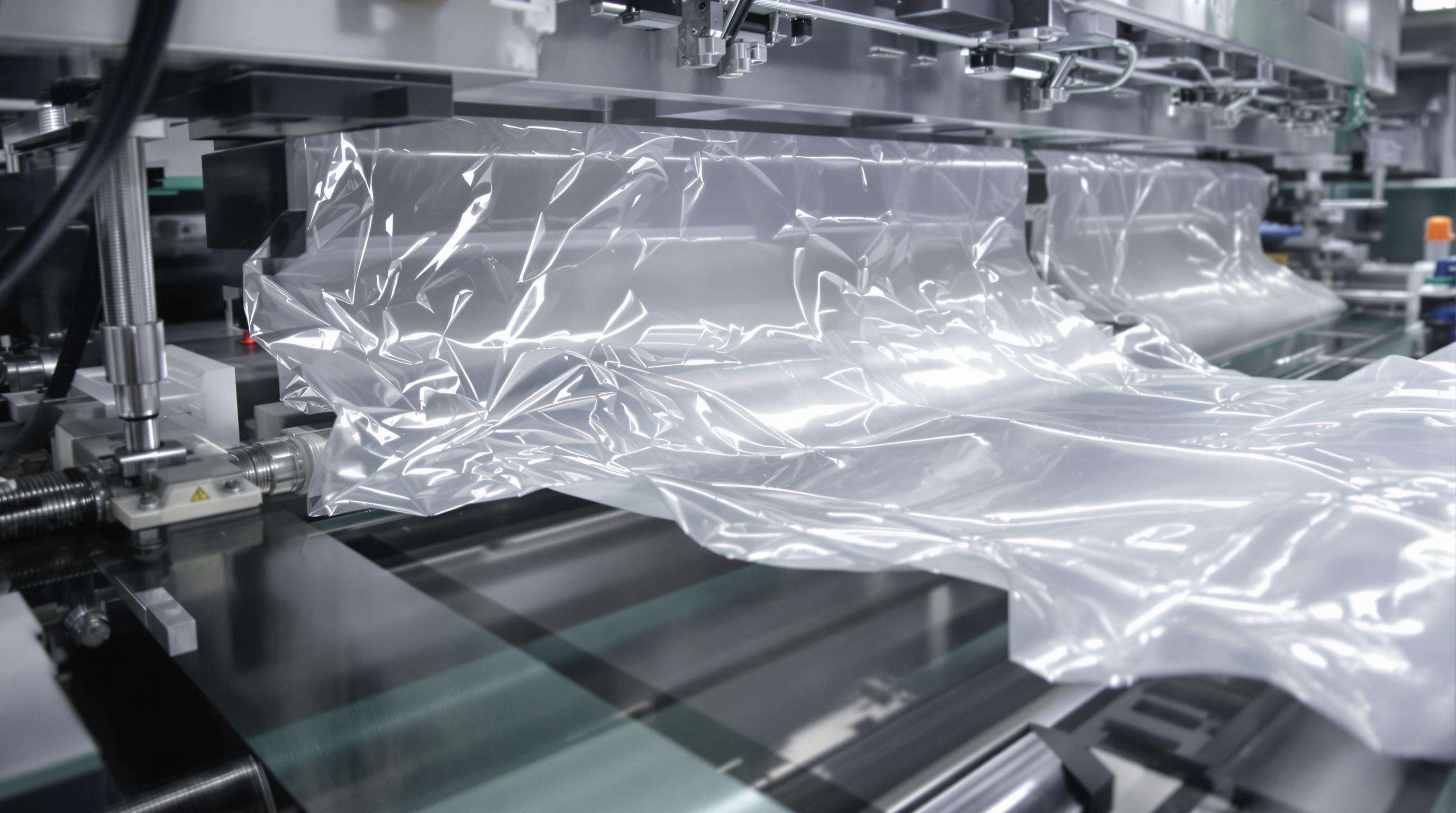

Сучасні машини для виготовлення пластикових мішків інтегрують передові технології, щоб відповідати змінним вимогам стійкості та експлуатаційної ефективності. Ці системи поєднують високошвидкісну автоматизацію з інноваціями у галузі матеріалознавства, забезпечуючи баланс між вимогами до продуктивності та скорочення відходів, з одночасним мінімальним споживанням енергії та можливістю використання перероблених полімерів.

Інтегровані системи автоматизації, які змінюють виробництво

Інтелектуальна автоматизація керує робочими процесами від екструзії до упаковки, при цьому самостійно оптимізуючі системи зменшують втручання людини. Масиви сенсорів у реальному часі відстежують в'язкість полімерів і допуски товщини, що дозволяє вносити адаптивні корективи під час роботи — зменшуючи кількість браку на 34% за даними валідаційних досліджень і знижуючи потребу у персоналі на 60%. Проте залишаються проблеми щодо технічного навчання та кібербезпеки для взаємозв'язаного обладнання.

Метрики продуктивності: баланс швидкості та якості

Оптимізація продуктивності потребує точного узгодження швидкості й стабільності. Високопродуктивні машини, що досягають 120–150 мішків/хв, мають забезпечувати стабільну якість ущільнення, особливо під час переробки вторинних смол. Дослідження показали, що перевищення коливань швидкості на 5% призводить до зростання браку на 22%. Сучасні обмежувачі крутного моменту й датчики натягу забезпечують точність ущільнення навіть на високих швидкостях.

Технологічна конвергенція в упакувальних лініях

Робототехніка та обчислювальні технології на краю мережі забезпечують безперервне оброблення мішків, друк та укладання. Інтегровані візуальні системи виявляють дефекти з роздільною здатністю 0,1 мм, викликаючи негайне виправлення без зупинки виробництва. Синхронізовані сервомотори усувають конфлікти натягу в багатошарових мішках, скорочуючи мікрозупинки на 73% — критично важливо для гнучкості в електронній комерції.

Основна інженерія високопродуктивних машин для мішків

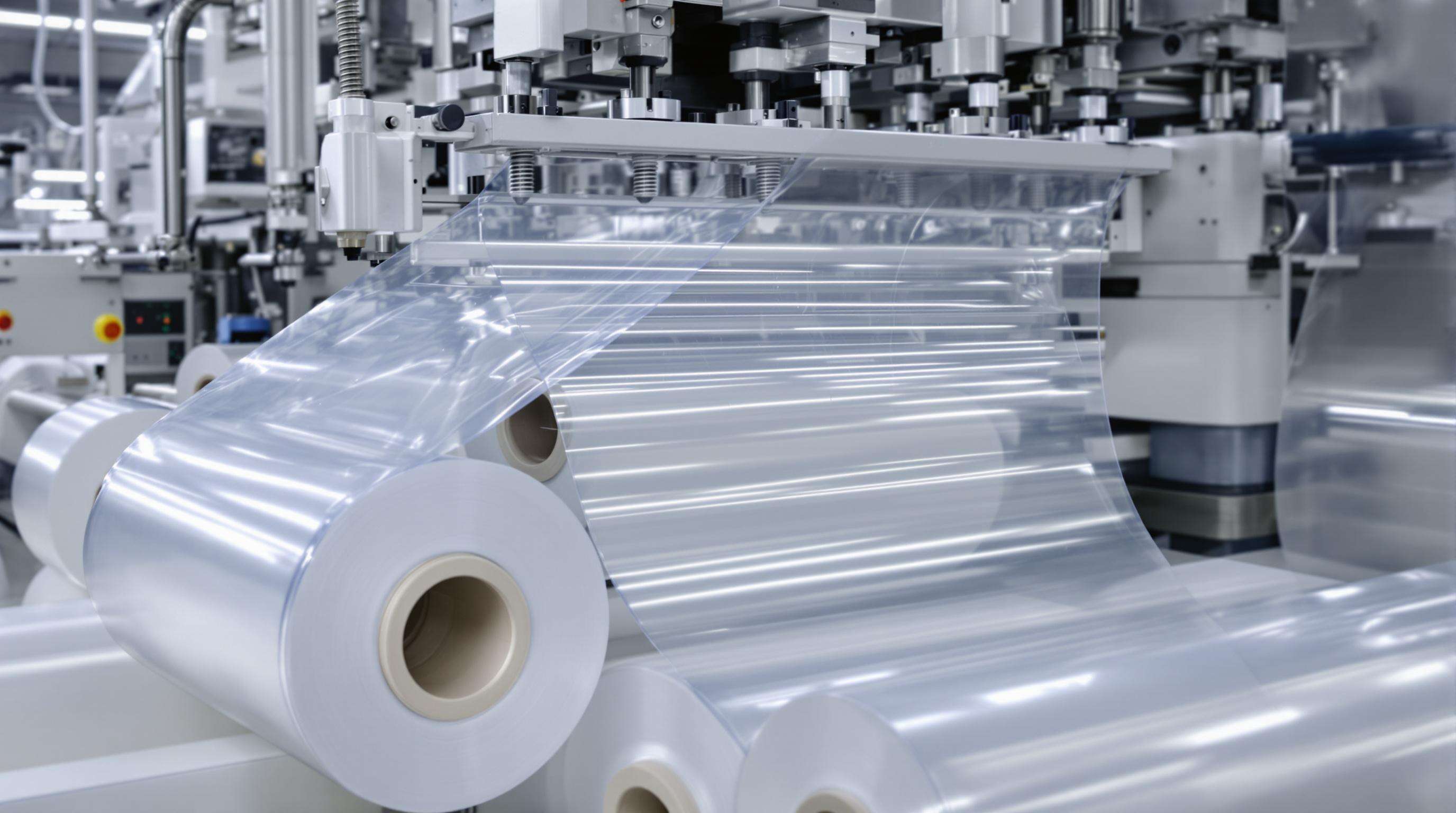

Технології екструзії, що підвищують ефективність використання матеріалів

Сучасні системи екструзії оптимізують контроль потоку полімерів, зменшуючи відходи матеріалів на 8–12% (Інститут упаковки, 2022). Багатошарові конструкції формувальних голів забезпечують рівномірний розподіл товщини при використанні LDPE, HDPE та вторинних полімерів без погіршення міцності плівки — ключовий фактор для економічно ефективного та сталого виробництва.

Інноваційні механізми запайки для змінних полімерів

Адаптивні температурно-тискові алгоритми забезпечують стабільну міцність зчеплення на різних матеріалах, включаючи біорозкладні плівки та вторинні полімери. Завдяки покриттям, стійким до забруднення, ці механізми зберігають цілісність ущільнення на швидкості понад 120 циклів/хвилину — критично важливо, враховуючи що використання вторинних полімерів зросло на 38% з 2020 року.

Аналіз систем прецизійного керування полотном

Лазерне регулювання натягу та ролики з сервокеруванням зменшують розриви плівки на 15–25%, забезпечуючи допуск ±0,2 мм під час переходу між матеріалами. Зворотний зв’язок у режимі замкненого циклу компенсує змінні середовища, такі як вологість, що дозволяє щороку економити 10% плівки за рахунок оптимізації перекриття бічних швів.

Порівняльні показники споживання енергії в операціях

Сучасне обладнання зменшує витрати кВт·год/кг на 20–30%. Перетворювачі змінної частоти скорочують споживання в режимі очікування на 45%, а рекуперативне гальмування повертає 15% кінетичної енергії — що допомагає обладнанню з високим виходом досягти показника 0,25 кВт·год на кілограм переробленого ПВД прямо в лінії з глобальними цілями стійкого розвитку.

Світові тенденції впровадження поліпшень у пакуванні

Регіональні тенденції вказують на різноманітність пріоритетів — розвинені економіки впроваджують високоавтоматизовані машини для відповідності вимогам стійкості, тоді як Азія-Тихоокеанський регіон надає перевагу моделям, що забезпечують високу продуктивність, для зростання електронної комерції. За прогнозами Global Packaging Machinery Insights, витрати в Азія-Тихоокеанському регіоні зростатимуть темпами 7,2% CAGR до 2026 року.

Варіації витрат на виробництво за регіонами

Експлуатаційні витрати суттєво відрізняються:

- Західні ринки мають на 30–45% вищі витрати через технології відповідності вимогам

- Південно-Східна Азія пропонує на 20–28% нижчу загальну вартість володіння (TCO) завдяки місцевим ланцюгам поставок

- Латинська Америка поєднує вигідні витрати на кваліфіковану робочу силу з доступністю сировини

Експлуатаційні складнощі в системах виробництва мішків

Виклики матеріалознавства з переробленими полімерами

Перероблені полімери призводять до на 25% більшої кількості дефектів екструзії через забруднення та нестабільне розплавлення. Виявлення домішок за допомогою штучного інтелекту та добавки-сумісні агенти допомагають стабілізувати виробництво, коли вміст перероблених матеріалів перевищує 30%.

Парадокс галузі: висока швидкість проти вимог до персоналізації

Стандартизоване виробництво забезпечує 99% часу роботи без перерв, але стикається з труднощами у виконанні малих партій персоналізованих замовлень. Модульне обладнання допомагає компенсувати втрату ефективності на 18–24% під час частого переналаштування.

Протоколи технічного обслуговування для безперервної роботи

Прогнозуючі стратегії зберігають час простою нижче 2%: датчики вібрації запобігають поломкам редукторів, а блокчейн-журнали ремонтів забезпечують 92% точності втручань техніків з першого разу — критично важливо при витратах простою $5 тис. на годину.

Стратегічні досягнення в обладнанні для виробництва мішків

Інтеграція штучного інтелекту для передбачувального техобслуговування

Прогнозування на основі штучного інтелекту зменшує витрати на технічне обслуговування на 30% і продовжує термін служби обладнання на 25% за рахунок алгоритмів оптимізації продуктивності в режимі реального часу, плануючи втручання під час природних пауз у робочому процесі.

Інновації в системах стійкого виробництва

Регенеративні приводи зменшують споживання енергії на 18% на метричну тонну, тим часом як ущільнення без розчинників і замкнуте охолодження відповідають цілям циркулярної економіки.

Інновації на виставках, що формують дизайн обладнання

Останні виставки акцентують модульні швидкозмінні збірки (на 40% швидша переналадка), аналітику якості IoT та гібридні тканинні/нетканинні конструкції — ключові для гнучкого та повністю прослідковуваного виробництва.

Забезпечення довготривалості інвестицій у обладнання для виготовлення мішків

Модульні конструкції зі стандартизованими інтерфейсами дозволяють поступове оновлення, тим часом як підключення IoT забезпечує передбачувальне технічне обслуговування (подовжує термін служби на 15–20%). Гібридні модулі екструзії, що обробляють суміші полімерів із втратами ефективності <15%, готують виробництво до посилення регулювань — забезпечуючи баланс між стійкістю та довгостроковим контролем витрат. Фірмвеар на основі хмари забезпечує постійну інтеграцію AI-покращень без заміни всієї системи.

ЧаП

Які основні переваги сучасних машин для виробництва пластикових мішків?

Сучасні машини інтегрують автоматизацію, щоб зменшити втручання людини, оптимізувати продуктивність і мінімізувати споживання енергії, одночасно підтримуючи цілі стійкого розвитку за допомогою полімерів, придатних до переробки.

Як ці машини забезпечують баланс між швидкістю та якістю виробництва?

Вони використовують передові обмежувачі крутного моменту та датчики натягу, щоб підтримувати стабільну цілісність ущільнення навіть на високих швидкостях, запобігаючи перевищенню прийнятних відсотків бракування.

Як зменшується відхід матеріалу в сучасних системах екструзії?

Шляхом оптимізації контролю потоку полімерів та конструкції багатошарових мундштуків, які забезпечують рівномірний розподіл товщини, що призводить до зменшення відходів матеріалу на 8–12%.

Яку роль відіграє штучний інтелект у машинах для виготовлення мішків?

Штучний інтелект підвищує ефективність передбачуваного обслуговування, зменшуючи витрати та подовжуючи термін служби машин за рахунок оптимізації продуктивності в режимі реального часу та планування своєчасного обслуговування.

Зміст

- Динаміка сучасних Машин для виготовлення пластикових мішків

- Інтегровані системи автоматизації, які змінюють виробництво

- Метрики продуктивності: баланс швидкості та якості

- Технологічна конвергенція в упакувальних лініях

- Основна інженерія високопродуктивних машин для мішків

- Технології екструзії, що підвищують ефективність використання матеріалів

- Інноваційні механізми запайки для змінних полімерів

- Аналіз систем прецизійного керування полотном

- Порівняльні показники споживання енергії в операціях

- Світові тенденції впровадження поліпшень у пакуванні

- Варіації витрат на виробництво за регіонами

- Експлуатаційні складнощі в системах виробництва мішків

- Виклики матеріалознавства з переробленими полімерами

- Парадокс галузі: висока швидкість проти вимог до персоналізації

- Протоколи технічного обслуговування для безперервної роботи

- Стратегічні досягнення в обладнанні для виробництва мішків

- Інтеграція штучного інтелекту для передбачувального техобслуговування

- Інновації в системах стійкого виробництва

- Інновації на виставках, що формують дизайн обладнання

- Забезпечення довготривалості інвестицій у обладнання для виготовлення мішків

- ЧаП