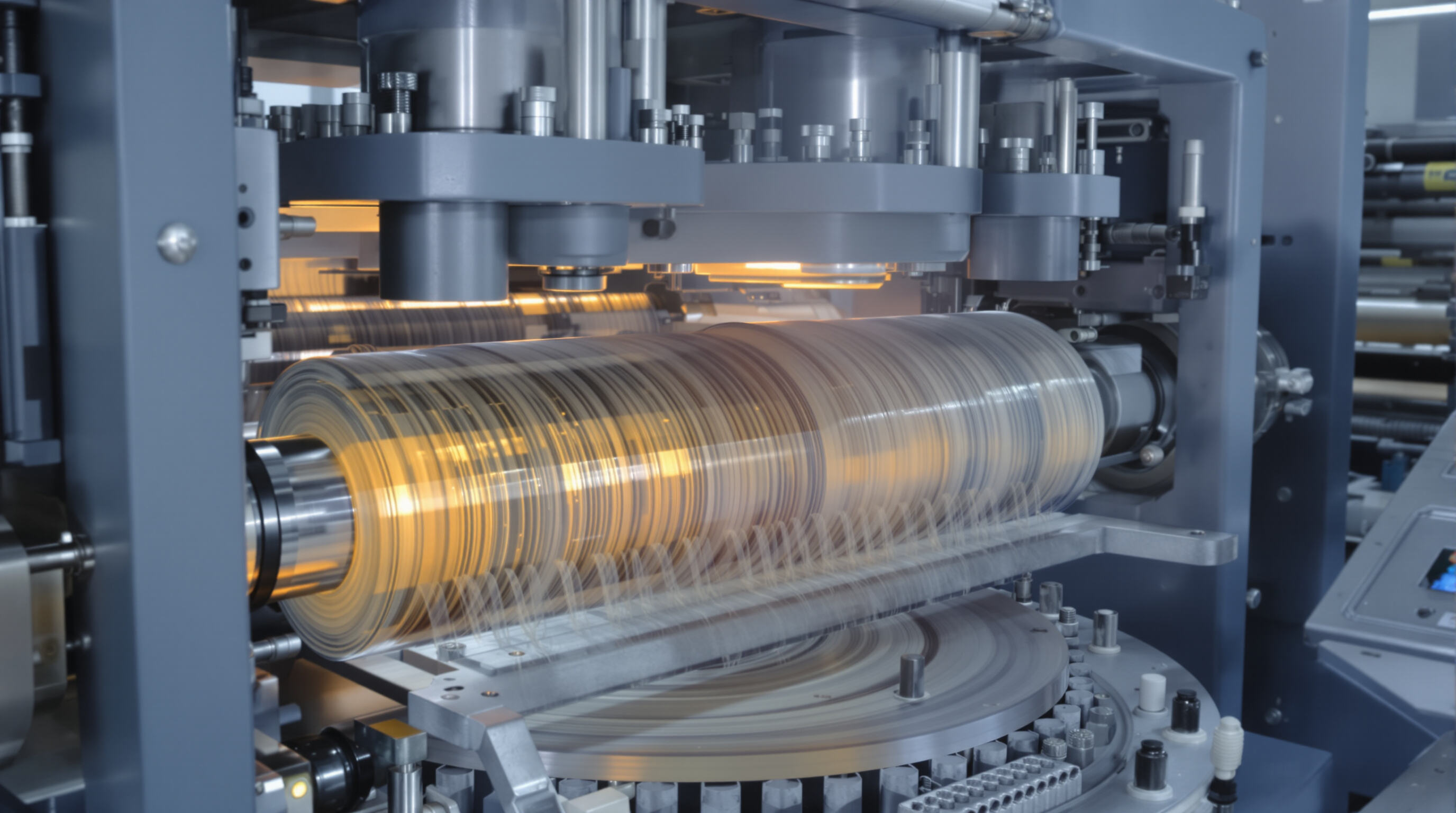

A műanyag csomagolási iparban a fóliafúvó gépek alapvető fontosságú gyártóberendezések, melyeket széles körben használnak élelmiszer-csomagolásban, ipari csomagolásban, mezőgazdasági fóliákban és napi szükségleti cikkek csomagolásában. Ahogy a piacon a fólia teljesítményével és a gyártási hatékonysággal szembeni igény növekszik, a hagyományos egyrétegű fóliafúvó gépek egyre kevésbé képesek kielégíteni a sokrétű igényeket. Az ABA fóliafúvó gépek, egyedülálló szerkezeti és folyamati előnyeiknek köszönhetően, egyre több gyártó elsődleges választásává válnak.

1. Hogyan működnek az ABA fóliafúvó gépek: Rétegzett szerkezet és tervezési innováció

1.1 Mi az ABA konfiguráció a többrétegű fúvósfilmgépen?

Az ABA film fúvó gépek úgynevezett három rétegű társ-extrúzióval működnek. A külső rétegek ugyanabból a polimer anyagból készülnek (A réteg), míg a középső réteg (B réteg) valami egészen más. A legtöbb gépnek két külön extrudert kell használni ehhez a beállításhoz. Az egyik gép csak a középső réteget kezeli, a másik pedig egyszerre mindkét oldalt. Vegyük például a HDPE-t. Sok gyártó választja ezt a anyagot a külsőre, mert jól ellenáll a kopásnak. De belül? Ott dobják el az olcsóbb anyagokat, mint a kalcium-karbonát vagy akár a újrahasznosított műanyag hulladékot is. Néhány gyárnak sikerül megúszni, hogy felét újrahasznosított anyagból készítik, anélkül, hogy túl sokat veszélyeztetnék a minőséget.

1.2 A réteg arányának szabályozása (pl. 1:11:1 vs. 1:3:1) és annak hatása a filmegyenképességre

A rétegek arányossága nagyon sokat változtat a filmek teljesítményén és a gyártási költségén. Amikor 1:11:1 konfigurációról beszélünk, ez azt jelenti, hogy van egy elég nagy középső rész, ami ideális azokhoz a kemény ipari filmekhez, amelyeknek meg kell tartaniuk a formájukat. A 1:3:1-es beállítás akkor működik jobban, ha a termékek egyensúlyos erősséget igényelnek, gyenge pontok nélkül. A modern ABA berendezéseket kétféle öltözködéssel szereljük fel, amelyek a réteg vastagságát 5%-os vagy annál nagyobb variánssággal tartják. Ez a kontrollszint sokkal megbízhatóbb eredményeket eredményez, mint a régi monoszeletű módszerek, amelyek általában mindenféle anyagi szabálytalanságot mutatnak a végtermékben.

1.3 Az ABA és az egy rétegű fóliatüveggépek közötti szerkezeti különbségek

Az egyetlen extrudálón alapuló egyszeletű gépekhez képest az ABA rendszerek:

- Más, nem elektromos : A rétegösszetétel pontos ellenőrzése a anyagáramlás elkülönítésével

- Aszimmetrikus elosztórendszerek : A magréteg-anyagok szállítása a külső réteg stabilitásának megzavarása nélkül

- Moduláris lemeztervezés : Gyors beállításokat lehetővé tesz a különböző réteg arányok vagy gyanta típusok tekintetében

Ez a konfiguráció olyan filmeket állít elő, amelyek 1520%-kal erősebbek, mint az egy rétegű egyenértékűek, miközben 30%-kal kevesebb szűz polimert használnak, amelyet ipari vizsgálatok igazolnak, amelyek 38 MPa-os húzószilárdságot mutatnak az ABA filmek esetében, szemben a

2. Javított filmteljesítmény: Erősség, tartósság és pontosságú vastagsági ellenőrzés

2.1 A szendvicsréteg-architektúra mechanikai előnyei

Az ABA szendvics szerkezet szinergikus kötöttséget hoz létre a rétegek között. A nagy teljesítményű külső rétegek elosztják a mechanikai feszültséget, míg a belső mag felszívja a becsapódási energiát. Ez a kialakítás a monoszeles filmekkel összehasonlítva akár 30%-kal is javítja a szúrásálló képességet, miközben megőrzi a rugalmasságot és rugalmasságot.

2.2 Optimalizált külső rétegek a film erőssége és könnyállóság érdekében

A felső rétegekben koncentrált prémium gyanták révén az ABA-fóliumok túlzott anyagfelhasználás nélkül 50 N/mm2-t meghaladó könnyállóságot érnek el. Ezek a felületmérnöki fóliák kivételesen jól teljesítenek olyan igényes környezetben, mint a paletta-szegés és a nehéztávú zsákgyártás, ahol a monoszeletű alternatívák gyakran vastagabb mérőméreteket igényelnek a tartóssághoz.

2.3 Fejlett kettős mérőműszer-vezérlés a vastagság egységes eloszlására

A pontosságot kétféle dömpingrendszerek valós idejű vastagság-ellenőrzéssel és zárt hurokú visszajelzéssel, ± 2%-os egységességgel érhető el. Ez a szoros tűréshatár meghaladja az egyszeri vágású rendszerekhez jellemző ±7%-os eltérést, biztosítva a teljes film tekercsben a következetes mechanikai tulajdonságokat.

2.4 Eseményvizsgálat: A húzószilárdság összehasonlítása ipari csomagolási alkalmazásokban

A szimulált paletelt rakományszállítás során az ABA-fóliák 137 N/mm2 tartósságúak voltak, ami jelentősen magasabb, mint a monoszeletű fóliák esetében mért 89 N/mm2. Ez a fokozott szilárdság 40%-kal csökkentette a szállítás során keletkező károkat, és 22%-kal nagyobb rakodási terhelést támogatott, ami bizonyítja a valós logisztikában tapasztalható teljesítményelőnyét.

3. Költségkímélő előnyök

3.1 Hatékony nyersanyag-felhasználás

Az egyrétegű fóliafúvó gépek csak egyféle nyersanyagot tudnak használni. A fólia minőségének javítása magasabb minőségű anyag választását igényli, ami növeli a termelési költségeket. Az ABA fóliafúvó gépek azonban rugalmas kombinációkat kínálnak:

Az A rétegben új anyagot használunk a megjelenés és szilárdság biztosításához;

A B rétegben újrahasznosított vagy adalékanyagot alkalmazunk, ami jelentősen csökkenti a költségeket, miközben megőrzi a termék általános teljesítőképességét.

Ez a kialakítás hatékonyan megoldja a teljesítőképesség és a költségek közötti kompromisszum problémáját.

3.2 Újrahasznosítható nyersanyagok

A B réteg gyakran újrahasznosított anyagból készül, amely nemcsak csökkenti a termelési költségeket, hanem összhangban van a környezetvédelmi irányzatokkal, valamint a zöld és fenntartható fejlődés követelményeit is kielégíti.

3.3 Magasabb megtérülési ráta

Bár az ABA fóliafúvó gépek beszerzési költsége magasabb, mint az egyrétegű gépeké, a nyersanyag-megtakarítás, a veszteségek csökkentése és a fólia értékének növelése révén a termelés során, az összességében elérhető gazdasági előnyök jelentősen meghaladják a kezdeti beruházást.

4.Az ABA gépek alkalmazási sokoldalú és gyantával való kompatibilitása

4.1 A LLDPE, LDPE és PP keverékekkel való feldolgozási rugalmasság

Az ABA gépek mindenféle különböző gyantákkal működnek, mint például lineáris alacsony sűrűségű polietilén (LLDPE), hagyományos alacsony sűrűségű polietilén (LDPE), és a jó öreg polipropilén (PP). A moduláris szerszámrendszer lehetővé teszi a gyártók számára, hogy külön-külön állítsák be az olvadékáramlási sebességet minden rétegre, ami azt jelenti, hogy képesek kezelni anyagokat nagyon folyós állapotuktól, kb. 0,5 g/10 min olvadékindektől egészen a keményebb anyagokig, amelyeknél ez az érték körülbelül 4 g/10 min. Ezeket a gépeket az teszi különösen értékessé, hogy különböző tulajdonságokat tudnak kombinálni egyetlen termékben. Például merev PP magból és rugalmas LLDPE rétegekből álló fóliák készítése kiválóan alkalmazható stretch fóliás felhasználásokra, ahol egyszerre szükség van ragadósságra és szakítószilárdságra. Az ipari adatok, melyeket a legújabb 2024-es Ipari Fóliafeldolgozásról szóló jelentésben közöltek, szintén érdekesek: a válaszadók majdnem hetven százaléka szerint nem tapasztalnak jelentős problémákat a termelés átváltásakor a tiszta LDPE-ről a nehezen kezelhető újrahasznosított ipari PP keverékekre.

4.2 Feltöltési filmek, a feszítőpapírok, mezőgazdasági és építőipari felhasználásra

Az ABA technológia lehetővé teszi a egyedi alkalmazásoktól függően a személyre szabott megoldásokat. A kiterjesztett csomagolás előállításakor a gyártók gyakran rugalmas LLDPE-t építenek be a külső részére, hogy jobban tartsák a terhelést, párosítva egy erős PP-középponttal, amely képes a gyors gyártási sebességekre. A mezőgazdasági termelők is előnyben részesülnek, ha műanyag filmjeiknél UV-védelemmel védett LDPE tetej van, amely a biológiailag lebontható anyagokat borítja. Ez a kombináció teszi, hogy a üvegházfedékek 30-40 százalékkal hosszabb ideig tartsanak, mielőtt cserélniük kellene. Az építőipar is lát előnyt. Az ABA 80 és 120 mikron vastagságú gőzátálló rétegeket hoz létre, amelyek ellenállnak a hőkárosodásnak. Ezek a több rétegű termékek az ASTM D882 vizsgálat szerint mintegy 23%-kal nagyobb húzószilárdságot mutatnak, mint a jelenleg a piacon elérhető rendszeres egyszeletű termékek.

5. Az ABA filmfúvó technológia fenntarthatósági előnyei

5.1 Az újrafeldolgozott anyagok integrálása a filmminőséget veszélyeztetve

Az ABA gépeknél a folyamat úgy működik, hogy a középső rétegbe újrahasznosított anyagot helyeznek, de a virgin polimer sértetlen marad a felső és alsó felületeken. Ez azt jelenti, hogy a gyártók valójában fél újrahasznosított anyagot használhatnak anélkül, hogy problémákba ütköznének, mint például gyengébb könnyállóság, felhőző megjelenés vagy sérült akadály tulajdonságai, amelyek annyira sújtják az egy rétegű rendszereket. A végtermék elég jó minőségű film, ami még mindig jó a növények fedésére vagy ipari termékek csomagolására, annak ellenére, hogy elég sok újrahasznosított anyag van benne.

5.2 A műanyaghulladék csökkentése vékonyabb, erősebb filmekkel

A többrétegű szerkezet 30%-kal növeli a szúrásállóságot, így a teljesítményvesztés nélkül 15~20%-kal csökkentheti a méretet. A vékonyabb filmek közvetlenül csökkentik a műanyagfogyasztást; egy autóipari kiterjesztő csomagolóvonal 23 tonna éves gyantát takarított meg. A könnyebb csomagolás csökkenti a szállítás során keletkező kibocsátásokat is, hozzájárulva a forráscsökkentés révén a körforgásos gazdaság célkitűzéseihez.

5.3 Hosszú távú környezeti és gazdasági megtérülési arány magasabb kezdeti beruházással szemben

Az ABA berendezés kezdeti költsége körülbelül 40 százalékkal magasabb, mint a standard mono rétegű rendszerek, de a legtöbb vállalat úgy találja, hogy a felhasználás függvényében 18-36 hónap alatt visszakapja a pénzét. Ha anyagként beszélünk, akkor tényleg megtakarítás történik. Az újrahasznosított anyagok használata, valamint a vastagság jobb ellenőrzése csökkenti a gyantákért fizetett összeget évente 18 és 25 százalék között. Ha a teljes képet nézzük az életciklus vizsgálatok révén, valami nagyon lenyűgözőt találunk: 32 gramm CO2 kevesebb kerül ki minden kilogramm filmre, amit így készítünk. Az ilyen környezetvédelmi lábnyomcsökkentés nem csak a bolygónak jó. Segít megfelelni a egyre szigorúbb szabályozásoknak, miközben előnyt biztosít a gyártóknak azokkal a versenytársakkal szemben, akik még nem végeztek hasonló fejlesztéseket.

Gyakran feltett kérdések (FAQ)

1. Milyen anyagokat lehet ABA fólia fúvó gép folyamatban?

Az ABA gépek kompatibilisek olyan gyantákkal, mint az LLDPE, az LDPE és a PP, így sokoldalúak a gyártásban különböző alkalmazásokhoz.

2. Hogyan javítják az ABA fóliafúvó gépek a fenntarthatóságot?

A keresztszéken újrahasznosított anyagokat alkalmaznak, így csökkentik a műanyaghulladékot, és a filmminőséget veszélyeztetve növelik a környezeti hatást.

3. Milyen előnyei vannak az ABA rendszereknek az egyrétegű fóliarendszerekkel szemben?

Az ABA film fúvó gépek fokozott szilárdságot, kevesebb anyagot használnak, és jobb vastagság-ellenőrzést nyújtanak, így alacsonyabb költséggel fokozott teljesítményt nyújtanak.

Tartalomjegyzék

- 1. Hogyan működnek az ABA fóliafúvó gépek: Rétegzett szerkezet és tervezési innováció

- 2. Javított filmteljesítmény: Erősség, tartósság és pontosságú vastagsági ellenőrzés

- 3. Költségkímélő előnyök

- 4.Az ABA gépek alkalmazási sokoldalú és gyantával való kompatibilitása

- 5. Az ABA filmfúvó technológia fenntarthatósági előnyei

- Gyakran feltett kérdések (FAQ)