W przemyśle opakowaniowym maszyny do wytwarzania folii są niezbędnym sprzętem produkcyjnym, szeroko stosowanym w opakowaniach żywności, opakowaniach przemysłowych, foliach rolniczych i opakowaniach artykułów codziennego użytku. W miarę wzrostu wymagań rynkowych dotyczących właściwości folii i efektywności produkcji tradycyjne maszyny do wytwarzania folii jednowarstwowych są coraz mniej w stanie sprostać zróżnicowanym potrzebom. Maszyny ABA do wytwarzania folii, dzięki swojej unikalnej strukturze i zaletom procesowym, stają się coraz częściej wybieranym rozwiązaniem przez producentów.

1. Jak działają maszyny ABA do wytwarzania folii: warstwowa struktura i innowacyjne projektowanie

1.1 Co to jest konfiguracja ABA w maszynach do wielopoziomowej folii dmuchanej?

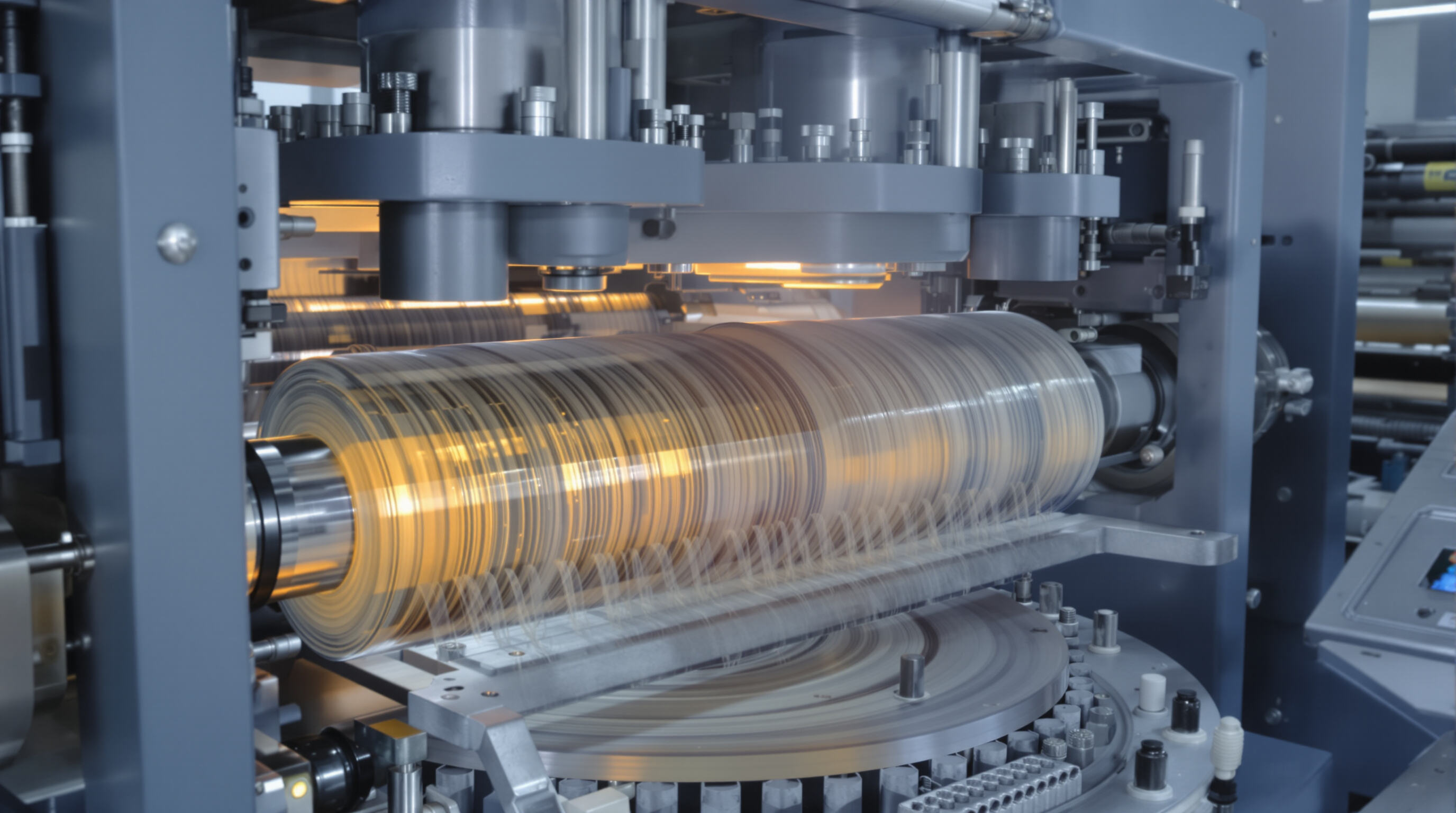

Maszyny do dmuchania folii ABA pracują w tzw. trójwarstwowym procesie koekstruzji. Powierzchnia zewnętrzna wykonana jest z tego samego materiału polimerowego (warstwa A), natomiast warstwa środkowa (warstwa B) jest zupełnie inna. Większość maszyn wymaga dwóch oddzielnych wytłaczaczy do tej konfiguracji. Jedna maszyna zajmuje się tylko środkową warstwą, a druga obydwu stronami naraz. Weźmy na przykład HDPE. Wielu producentów wybiera ten materiał na zewnątrz, ponieważ jest dobrze odporny na zużycie. Ale w środku? Tam często wyrzucają tańsze materiały, jak węglan wapnia, a nawet odpady z plastiku. Niektóre fabryki potrafią wyjść z tego, że wkładają do środka nawet połowę materiałów z recyklingu, nie tracąc zbytnio jakości.

1.2 Kontrola stosunku warstw (np. 1:11:1 vs 1:3:1) i jej wpływ na jednolitość filmu

Sposób, w jaki są proporcjonalne warstwy, ma znaczące znaczenie dla wydajności filmu i kosztów jego produkcji. Kiedy mówimy o konfiguracji 1:11:1, to oznacza, że jest dość duża środkowa sekcja idealna dla tych twardych filmów przemysłowych, które muszą utrzymać swój kształt. System 1:3:1 działa lepiej, gdy produkty wymagają zrównoważonej wytrzymałości bez słabych punktów. Nowoczesne urządzenia ABA są wyposażone w podwójne układy, które utrzymują grubość każdej warstwy w zakresie 5% lub większym. Ten poziom kontroli daje znacznie bardziej wiarygodne wyniki niż stare metody monowarstwowe, które mają tendencję do występowania wszelkiego rodzaju nieprawidłowości materiałowych w produkcie końcowym.

1.3 Różnice strukturalne między maszynami do dmuchania folii ABA a monosłonowymi

W przeciwieństwie do maszyn jednopoziomowych, które opierają się na jednej wytłaczce, systemy ABA charakteryzują się:

- Wyroby do produkcji płyt : umożliwienie precyzyjnej kontroli składu warstwy poprzez oddzielenie przepływów materiału

- Systemy dystrybucji asymetryczne : Dostarczanie materiałów do warstwy rdzenia bez zakłócania stabilności warstwy zewnętrznej

- Modułowe konstrukcje matri : umożliwia szybkie dostosowywanie różnych stosunków warstw lub rodzajów żywic

Ta konfiguracja wytwarza folie o wytrzymałości 1520% wyższej niż monosłonowe, przy jednoczesnym wykorzystaniu o 30% mniej polymeru dziewiczego, co potwierdzone jest w badaniach przemysłowych, wykazujących wytrzymałość na rozciąganie 38 MPa dla folii

2. Zwiększona wydajność folii: wytrzymałość, trwałość i precyzyjna kontrola grubości

2.1 Zalety mechaniczne architektury warstwy kanapkowej

Struktura kanapkowa ABA tworzy synergistyczne połączenie między warstwami. Wysokiej wydajności warstwy zewnętrzne rozprowadzają naprężenie mechaniczne, podczas gdy wewnętrzne rdzeń pochłania energię uderzenia. W ten sposób zwiększa się odporność na przebicie nawet o 30% w porównaniu z filmami jednopoziomowymi, zachowując jednocześnie elastyczność i elastyczność.

2.2 Zoptymalizowane warstwy zewnętrzne dla wyższej wytrzymałości folii i odporności na roztrzask

Dzięki koncentracji wysokiej jakości żywic w warstwach zewnętrznych folie ABA osiągają odporność na roztrzask przekraczającą 50 N/mm2 bez nadmiernego wykorzystania materiału. Filmy te o konstrukcji powierzchniowej osiągają wyjątkowe osiągi w wymagających środowiskach, takich jak pakowanie palet i produkcja worków ciężkich, gdzie alternatywy z jednej warstwy często wymagają grubszych rozmiarów, aby odpowiadać trwałości.

2.3 Zaawansowana kontrola podwójnej matrycy dla spójnej dystrybucji grubości

Dokładność osiągana jest za pomocą systemów z dwoma obróbkami z monitorowaniem grubości w czasie rzeczywistym i zwrotnym przekazem zamkniętym, utrzymując jednolitość w zakresie ± 2%. Ta ścisła tolerancja przekracza ±7% zmienność typową dla systemów pojedynczych, zapewniając spójne właściwości mechaniczne w całym rolku foliowym.

2.4 Badanie przypadku: Porównanie wytrzymałości na rozciąganie w zastosowaniach opakowań przemysłowych

W symulowanym transporcie ładunków paletyzowanych folie ABA wykazały wytrzymałość na rozciąganie 137 N/mm2, znacznie wyższą niż 89 N/mm2 odnotowana w przypadku folii jednopowłokowych. Zwiększona wytrzymałość zmniejszyła uszkodzenia produktu w trakcie transportu o 40% i wspierała 22% wyższe ładunki układowe, co dowodzi przewagi wydajności w rzeczywistej logistyce.

3. Zalety kontroli kosztów

3.1 Ekonomiczne wykorzystanie surowców

Maszyny do wytwarzania folii jednowarstwowej mogą wykorzystywać wyłącznie jeden surowiec. Poprawa właściwości folii wymaga doboru materiałów wyższej klasy, co zwiększa koszty produkcji. Maszyny ABA do wytwarzania folii oferują natomiast elastyczne możliwości łączenia materiałów:

Warstwa A wykonana z materiału pierwotnego gwarantuje estetykę i wytrzymałość;

Warstwa B wykonana z materiału recyklingowego lub z dodatkiem wypełniaczy, co znacznie obniża koszty przy jednoczesnym zachowaniu ogólnych właściwości produktu.

Takie rozwiązanie skutecznie eliminuje kompromisy pomiędzy właściwościami a kosztami.

3.2 Surowce nadające się do recyklingu

Warstwa B wykorzystuje często materiały recyklingowe, co nie tylko obniża koszty produkcji, ale także odpowiada na potrzeby ochrony środowiska, spełniając wymagania rozwoju zrównoważonego i ekologicznego.

3.3 Wyższy zwrot z inwestycji

Chociaż nakłady inwestycyjne na maszyny ABA do wytwarzania folii są wyższe niż w przypadku maszyn jednowarstwowych, to oszczędza się na surowcach, zmniejsza straty oraz zwiększa wartość dodaną folii w procesie produkcji, co przekłada się na znacznie lepsze efekty ekonomiczne.

4.Zastosowanie i kompatybilność z żywicą maszyn ABA

4.1 Elastyczność przetwarzania z mieszaninami LLDPE, LDPE i PP

Maszyny ABA pracują z różnymi żywicami, takimi jak polietylen o niskiej gęstości (LLDPE), polietylen o niskiej gęstości (LDPE) i dobry stary polipropylen (PP). Modułowy system matricy pozwala producentom na podłączenie szybkości przepływu stopu do każdej warstwy, co oznacza, że mogą one obsługiwać materiały od bardzo płynnych z wskaźnikami stopu około 0,5 g/10 min aż do sztywniejszych materiałów o wartości około 4 g/10 min. To, co czyni te maszyny tak cennymi, to ich zdolność do łączenia różnych właściwości w jednym produkcie. Na przykład tworzenie filmów z sztywnymi rdzeniami PP owiniętych w elastyczne warstwy LLDPE świetnie sprawdza się w zastosowaniach z opakowaniami rozciągającymi, gdzie potrzebujemy zarówno lepkości, jak i wytrzymałości na łzy. Dane z najnowszego Raportu o przetwarzaniu filmów przemysłowych z 2024 r. pokazują również coś interesującego: prawie siedem na dziesięciu operatorów twierdzi, że nie doświadcza poważnych problemów podczas przenoszenia produkcji między dziewiczym LDPE a tymi trudnymi, poddane recyklingowi miesz

4.2 Produkcja filmów do rozciągania, rolnictwa i budownictwa

Technologia ABA umożliwia dostosowanie rozwiązań w zależności od konkretnych zastosowań. W przypadku wytwarzania opakowań rozciągających producenci często wprowadzają na zewnątrz miękkie materiały z LLDPE, aby lepiej utrzymać obciążenia, w połączeniu z mocnym środkiem PP, który wytrzymuje szybkie tempo produkcji. Rolnicy również korzystają, gdy ich folie z tworzyw sztucznych mają na górze zabezpieczone przed promieniami UV warstwy LDPE pokrywające pod nimi materiały biodegradowalne. Dzięki tej kombinacji pokrywy szklarni trwają około 30 do 40 procent dłużej, zanim będą musiały zostać wymienione. W branży budowlanej też są pewne korzyści. ABA tworzy bariery pary grubości od 80 do 120 mikronów z warstwami zewnętrznymi, które są odporne na uszkodzenia cieplne. Produkty te z wielostronnymi warstwami wykazują o około 23% większą wytrzymałość na rozciąganie według testów ASTM D882 w porównaniu z zwykłymi opcjami z jedną warstwą dostępnymi na rynku.

5. Korzyści zrównoważonego rozwoju wynikające z technologii dmuchania folii ABA

5.1 Włączenie materiałów z recyklingu bez uszczerbku dla jakości filmu

W przypadku maszyn ABA proces ten działa poprzez umieszczenie materiału z recyklingu w środkowej warstwie, ale zachowanie dziewiczego polimeru na górnej i dolnej powierzchni. Oznacza to, że producenci mogą sobie poradzić z użyciem mniej więcej połowy materiału z recyklingu bez problemów, takich jak słabsza odporność na rozrywkę, mętny wygląd lub zagrażające właściwości bariery, które tak bardzo nękają te jednowarstwowe systemy. Produkt końcowy okazuje się być filmem całkiem przyzwoitej jakości, który nadal świetnie sprawdza się na przykładzie pokrywania upraw lub pakowania produktów przemysłowych, pomimo tego, że zawiera sporo materiałów z recyklingu.

5.2 Zmniejszenie ilości odpadów z tworzyw sztucznych poprzez cieńsze i mocniejsze folie

Wielowarstwowa konstrukcja zwiększa odporność na punkcje o 30%, umożliwiając redukcję rozmiaru 15~20% bez utraty wydajności. Cienkie folie bezpośrednio zmniejszają zużycie tworzyw sztucznych; jedna linia rozciągająca się w opakowaniach samochodowych osiągnęła 23 metryczne tony rocznego oszczędności żywicy. Lżejsze opakowania obniżają również emisje z transportu, przyczyniając się do realizacji celów gospodarki o obiegu zamkniętym poprzez redukcję źródeł.

5.3 Długoterminowy ROI środowiskowy i ekonomiczny w porównaniu z wyższą inwestycją początkową

Początkowy koszt sprzętu ABA jest o około 40 procent wyższy niż w przypadku standardowych systemów monowarstwowych, ale większość firm odkrywa, że zwrócą pieniądze w ciągu około 18 do 36 miesięcy w zależności od zastosowania. Jeśli chodzi o materiały, to też jest realna oszczędność. Użycie materiałów z recyklingu wraz z lepszą kontrolą grubości obniża koszty żywic rocznie o 18-25%. Przyjrzenie się ogólnemu obrazowi poprzez badania cyklu życia ujawnia coś naprawdę imponującego - około 32 gramów CO2 mniej emitowane na każdy kilogram filmu wykonanego w ten sposób. Zmniejszenie śladu środowiskowego nie jest dobre tylko dla planety. Pomaga to spełnić coraz surowsze przepisy, a jednocześnie daje producentom przewagę nad konkurentami, którzy jeszcze nie dokonali podobnych ulepszeń.

Często zadawane pytania (FAQ)

1. Jakie materiały mogą Maszyny do dmuchania folii ABA procesie?

Maszyny ABA są kompatybilne z żywicami takimi jak LLDPE, LDPE i PP, co pozwala na wszechstronność w produkcji do różnych zastosowań.

2. Jak maszyny do wdmuchiwania folii ABA poprawiają zrównoważony rozwój?

W skład warstwy rdzenia wprowadzają one materiały pochodzące z recyklingu, zmniejszając ilość odpadów z tworzyw sztucznych i zwiększając wpływ na środowisko, nie naruszając jakości folii.

3. Jakie są zaletami ABA w porównaniu z jednowarstwowymi systemami foli?

Maszyny do dmuchania folii ABA zapewniają lepszą wytrzymałość, zmniejszone zużycie materiału i lepszą kontrolę grubości, zapewniając zwiększoną wydajność przy niższych kosztach.

Spis treści

- 1. Jak działają maszyny ABA do wytwarzania folii: warstwowa struktura i innowacyjne projektowanie

-

2. Zwiększona wydajność folii: wytrzymałość, trwałość i precyzyjna kontrola grubości

- 2.1 Zalety mechaniczne architektury warstwy kanapkowej

- 2.2 Zoptymalizowane warstwy zewnętrzne dla wyższej wytrzymałości folii i odporności na roztrzask

- 2.3 Zaawansowana kontrola podwójnej matrycy dla spójnej dystrybucji grubości

- 2.4 Badanie przypadku: Porównanie wytrzymałości na rozciąganie w zastosowaniach opakowań przemysłowych

- 3. Zalety kontroli kosztów

- 4.Zastosowanie i kompatybilność z żywicą maszyn ABA

- 5. Korzyści zrównoważonego rozwoju wynikające z technologii dmuchania folii ABA

- Często zadawane pytania (FAQ)