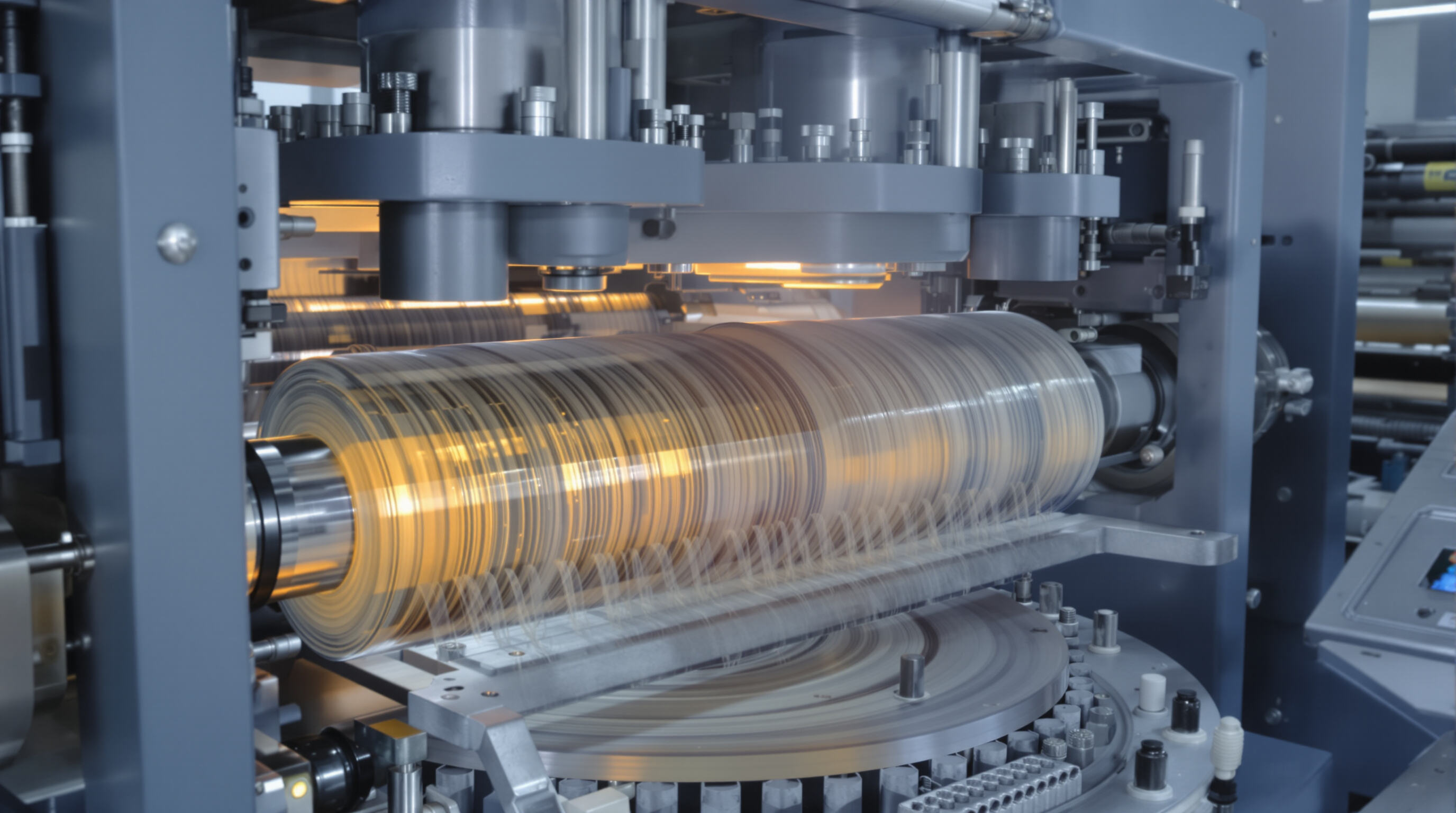

In der Kunststoffverpacklungsindustrie sind Folienblasmaschinen wesentliche Produktionsgeräte, die breit in der Lebensmittelverpacklung, Industrieverpackung, Agrarfolienherstellung und Verpacklung von Konsumgütern eingesetzt werden. Da die Marktanforderungen an die Folienleistung und Produktionswirtschaftlichkeit steigen, sind herkömmliche Einzel-Layer-Folienblasmaschinen zunehmend nicht mehr in der Lage, den vielfältigen Anforderungen gerecht zu werden. ABA-Folienblasmaschinen erlangen durch ihre einzigartige Struktur und Prozessvorteile immer mehr Bedeutung und werden zur bevorzugten Wahl einer wachsenden Anzahl von Herstellern.

1. Funktionsweise von ABA-Folienblasmaschinen: Schichtstruktur und Designinnovation

1.1 Was ist eine ABA-Konfiguration in mehrschichtigen Blasfilmmaschinen?

Die ABA-Filmbläser arbeiten mit einem sogenannten drei-schichtigen Ko-Extrusionsverfahren. Die äußeren Schichten bestehen aus demselben Polymermaterial (Schicht A), während die mittlere Schicht (Schicht B) etwas ganz anderes ist. Die meisten Maschinen benötigen für diese Anordnung zwei separate Extruder. Eine Maschine behandelt nur die mittlere Schicht, eine andere kümmert sich gleichzeitig um beide Seiten. Nehmen wir zum Beispiel HDPE. Viele Hersteller wählen dieses Material für die Außenseite, weil es sich gut gegen Verschleiß hält. Aber im Inneren? Dort werfen sie oft billigere Materialien wie Calciumcarbonat oder sogar recycelten Kunststoffabfall ein. Einige Fabriken schaffen es, bis zu der Hälfte recyceltes Material hineinzulegen, ohne dabei die Qualität zu beeinträchtigen.

1.2 Schichtverhältniskontrolle (z. B. 1:11:1 vs. 1:3:1) und ihre Auswirkungen auf die Filmgleichheit

Die Art und Weise, wie die Schichten in ihren Proportionen angeordnet sind, macht einen großen Unterschied in der Filmleistung und in der Herstellungskosten. Wenn wir von einer 1:11:1 Konfiguration sprechen, bedeutet das, dass es einen ziemlich kräftigen Mittelsektion ideal für diese harten industriellen Filme gibt, die ihre Form halten müssen. Die Anordnung 1:3:1 funktioniert besser, wenn Produkte eine ausgewogene Stärke ohne Schwachstellen benötigen. Moderne ABA-Geräte sind mit diesen Doppel-Dei-Arrangements ausgestattet, die die Dicke jeder Schicht bei einer Varianz von 5% oder besser halten. Diese Kontrolle liefert viel zuverlässigere Ergebnisse als die alten Methoden der Monoschicht, bei denen in der Regel alle möglichen Materialunregelmäßigkeiten im Endprodukt auftreten.

1.3 Strukturelle Unterschiede zwischen ABA- und Mono-Schicht-Filmbläsern

Im Gegensatz zu Monoschichtmaschinen, die auf einen einzigen Extruder angewiesen sind, verfügen ABA-Systeme über:

- Mit einem Leistungsumfang von mehr als 50 W : Durch die Trennung der Materialströme eine präzise Kontrolle der Schichtzusammensetzung ermöglicht

- Asymmetrische Verteilsysteme : Liefern von Kernschichtmaterialien ohne die Stabilität der Außenschicht zu beeinträchtigen

- Modularen Formgebung : Ermöglichen schneller Anpassungen für unterschiedliche Schichtverhältnisse oder Harztypen

Diese Konfiguration erzeugt 15~20% stärkere Folien als Mono-Schicht-Äquivalente, wobei 30% weniger neues Polymer verwendet wirdunterstützt durch industrielle Versuche, die eine Zugfestigkeit von 38 MPa für ABA-Folien gegenüber 32 MPa für Mono-Schicht-Versionen zeigen.

2.Verbesserte Filmleistung: Festigkeit, Langlebigkeit und präzise Dicke

2.1 Mechanische Vorteile der Sandwich-Layer-Architektur

Die Sandwichstruktur ABA schafft eine synergistische Bindung zwischen den Schichten. Die hochleistungsfähigen Außenschichten verteilen die mechanische Belastung, während der innere Kern die Aufprallenergie absorbiert. Diese Konstruktion verbessert die Durchstoßfestigkeit um bis zu 30% im Vergleich zu Mono-Schichtfolien, wobei die Duktilität und Flexibilität beibehalten werden.

2.2 Optimierte Außenlagen für eine höhere Filmfestigkeit und Reißbeständigkeit

Durch die Konzentration von hochwertigen Harzen in den äußeren Schichten erreichen ABA-Filme eine Reißfestigkeit von mehr als 50 N/mm2 ohne übermäßigen Materialverbrauch. Diese Oberflächen-Technik-Filme sind in anspruchsvollen Umgebungen wie Paletten-Dehnverpackung und schwerer Sackproduktionausnahmsweise leistungsfähig, wo Mono-Schicht-Alternativen oft dickere Spannweiten erfordern, um die Haltbarkeit

2.3 Fortgeschrittene Doppel-Die-Steuerung für eine gleichbleibende Dickenverteilung

Die Präzision wird durch Dual-Die-Systeme mit Echtzeit-Dicke-Überwachung und geschlossenem Kreislauf-Feedback erreicht, wobei die Einheitlichkeit innerhalb von ± 2% aufrechterhalten wird. Diese enge Toleranz übersteigt die für einmalige Druckmaschinen typische ±7%-Variation und sorgt für gleichbleibende mechanische Eigenschaften auf der gesamten Filmrolle.

2.4 Fallstudie: Vergleich der Zugfestigkeit in Industrieverpackungen

Bei simuliertem palettierten Frachttransport zeigten ABA-Folien eine Zugfestigkeit von 137 N/mm2, was deutlich höher ist als die bei Mono-Schicht-Folien verzeichnete Festigkeit von 89 N/mm2. Diese erhöhte Festigkeit reduzierte die Produktschäden während des Transits um 40% und unterstützte 22% höhere Stapellast, was den Leistungsvorteil in der realen Logistik beweist.

3. Kostenvorteile bei der Kostenkontrolle

3.1 Wirtschaftliche Rohstoffnutzung

Einschicht-Folienblasmaschinen können nur ein einziges Rohmaterial verwenden. Die Verbesserung der Folienleistung erfordert die Auswahl hochwertigerer Materialien, was die Produktionskosten erhöht. ABA-Folienblasmaschinen bieten jedoch flexible Kombinationsmöglichkeiten:

Schicht A verwendet Reinstmaterial, um Optik und Festigkeit zu gewährleisten;

Schicht B verwendet recyceltes Material oder Füllstoffe, wodurch die Kosten erheblich gesenkt werden, während die Gesamtleistung aufrechterhalten bleibt.

Dieses Design löst effektiv den Kompromiss zwischen Leistung und Kosten.

3.2 Recycelbare Rohmaterialien

Schicht B verwendet häufig recyceltes Material, was nicht nur die Produktionskosten senkt, sondern auch den Umwelttrends entspricht und den Anforderungen einer grünen und nachhaltigen Entwicklung gerecht wird.

3.3 Höhere Rendite

Obwohl die Investitionskosten für ABA-Folienblasmaschinen höher sind als bei Einschicht-Maschinen, ermöglichen sie Einsparungen bei Rohmaterialien, reduzieren Verluste und erhöhen während des Produktionsprozesses den Wert der Folie, wodurch sich deutlich bessere wirtschaftliche Ergebnisse erzielen lassen.

4.Anwendungsvielseitigkeit und Harzkompatibilität von ABA-Maschinen

4.1 Flexibilität bei der Verarbeitung von LLDPE, LDPE und PP-Mischungen

ABA-Maschinen arbeiten mit verschiedenen Harzen, wie zum Beispiel linearem niedrigdichtem Polyethylen (LLDPE), normalem niedrigdichtem Polyethylen (LDPE) und dem bewährten Polypropylen (PP). Das modulare Düsen-System ermöglicht es Herstellern, die Schmelzefließrate für jede Schicht einzeln anzupassen, was bedeutet, dass sie Materialien verarbeiten können – von sehr fließfähigen mit Schmelzeindex etwa 0,5 g/10 min bis hin zu steiferen Materialien mit rund 4 g/10 min. Was diese Maschinen so wertvoll macht, ist ihre Fähigkeit, verschiedene Eigenschaften in einem Produkt zu kombinieren. Ein Beispiel dafür ist die Herstellung von Folien mit starren PP-Kernen, die von flexiblen LLDPE-Schichten umgeben sind – eine optimale Lösung für Stretchwickelanwendungen, bei denen sowohl Klebrigkeit als auch Reißfestigkeit erforderlich sind. Interessant ist auch eine Branchenstatistik aus dem aktuellen Industrial Film Processing Report 2024: Etwa sieben von zehn Anwendern geben an, keine größeren Probleme zu haben, wenn sie die Produktion zwischen neuem LDPE und den problematischen recycelten Industrie-PP-Blends wechseln.

4.2 Schneidfilme für Stretchwrap, landwirtschaftliche und Baugewerbe

Die ABA-Technologie ermöglicht maßgeschneiderte Lösungen je nach spezifischen Anwendungen. Bei der Herstellung von Stretchwrap werden oft weiche LLDPE-Fäden an der Außenseite eingesetzt, um die Last besser zu halten, gepaart mit einem robusten PP-Zentrum, das sich schnellen Produktionsgeschwindigkeiten widersetzt. Auch die Landwirte profitieren davon, wenn ihre Kunststofffolien UV-geschützte LDPE-Oberflächen mit biologisch abbaubaren Materialien unter sich tragen. Diese Kombination lässt Gewächshausdecken etwa 30 bis vielleicht sogar 40 Prozent länger halten, bevor sie ersetzt werden müssen. Auch die Bauindustrie sieht Vorteile. ABA schafft Dampfbarrieren zwischen 80 und 120 Mikrometer dick mit äußeren Schichten, die Hitzeschäden widerstehen. Diese mehrschichtigen Produkte weisen nach ASTM D882-Prüfungen eine um etwa 23% höhere Zugfestigkeit auf als die heute auf dem Markt erhältlichen normalen Ein-Schicht-Produkte.

5.Nachhaltigkeitsvorteile der ABA-Filmblasentechnologie

5.1 Einbeziehung von Recyclingstoffen ohne Beeinträchtigung der Filmqualität

Bei ABA-Maschinen funktioniert der Prozess, indem recycelte Stoffe direkt in die mittlere Schicht gelegt werden, aber das unberührte Polymer auf der oberen und unteren Oberfläche intakt bleibt. Das bedeutet, dass Hersteller tatsächlich mit etwa halbem recycelten Material durchkommen können, ohne Probleme wie schwächerer Trennfestigkeit, trübe Aussehen oder beeinträchtigte Barriereeigenschaften zu haben, die diese Einlagensysteme so sehr plagen. Das Endprodukt ist ein Film von ziemlich guter Qualität, der auch für Dinge wie die Bearbeitung von Pflanzen oder die Verpackung von Industrieprodukten gut funktioniert, obwohl er ziemlich viel recyceltes Material enthält.

5.2 Verringerung von Kunststoffabfällen durch dünnere und stärkere Filme

Die mehrschichtige Struktur erhöht die Durchstoßfestigkeit um 30%, wodurch eine Reduzierung der Spannweite um 15 bis 20% ohne Leistungsverlust möglich ist. Die dünneren Folien reduzieren den Plastikverbrauch direkt; eine Autoschiene konnte 23 Tonnen Harz pro Jahr einsparen. Leichtere Verpackungen senken auch die Emissionen im Verkehr und tragen durch die Verringerung der Quellen zu den Zielen der Kreislaufwirtschaft bei.

5.3 Langfristiger ökologischer und wirtschaftlicher ROI gegenüber höherer Anfangsinvestition

Die anfänglichen Kosten für ABA-Geräte sind im Vergleich zu Standard-Mono-Schicht-Systemen um etwa 40 Prozent höher, aber die meisten Unternehmen finden, dass sie ihr Geld innerhalb von 18 bis 36 Monaten zurückbekommen, abhängig von der Verwendung. Wenn es um Materialien geht, gibt es auch echte Einsparungen. Durch die Verwendung von recyceltem Material und eine bessere Dicke-Kontrolle wird die jährliche Resin-Kosten um 18 bis 25 Prozent gesenkt. Wenn man sich das Gesamtbild durch Lebenszyklusstudien anschaut, zeigt sich etwas ziemlich beeindruckendes: pro Kilogramm Film, der so hergestellt wird, werden etwa 32 Gramm weniger CO2 emittiert. Diese Art von Umweltverringerung ist nicht nur gut für den Planeten. Es hilft, die immer strengeren Vorschriften zu erfüllen und gibt den Herstellern gleichzeitig einen Vorteil gegenüber Konkurrenten, die noch keine ähnlichen Verbesserungen vorgenommen haben.

Häufig gestellte Fragen (FAQ)

1. Welche Materialien können Andere, mit einem Durchmesser von mehr als 20 cm3 prozess?

ABA-Maschinen sind mit Harzen wie LLDPE, LDPE und PP kompatibel, was eine Vielseitigkeit in der Produktion für verschiedene Anwendungen ermöglicht.

2. Wie verbessern ABA-Folienblasmaschinen die Nachhaltigkeit?

Sie enthalten recycelte Materialien in der Kernschicht, wodurch der Plastikmüll reduziert und die Umweltbelastung erhöht wird, ohne die Filmqualität zu beeinträchtigen.

3. Welche Vorteile bietet ABA im Vergleich zu Einzelschicht-Folien-Systemen?

Die ABA-Filmblasmaschinen bieten eine verbesserte Festigkeit, einen geringeren Materialverbrauch und eine bessere Dickenkontrolle, was zu niedrigeren Kosten eine verbesserte Leistung bietet.

Inhaltsverzeichnis

- 1. Funktionsweise von ABA-Folienblasmaschinen: Schichtstruktur und Designinnovation

- 2.Verbesserte Filmleistung: Festigkeit, Langlebigkeit und präzise Dicke

- 3. Kostenvorteile bei der Kostenkontrolle

- 4.Anwendungsvielseitigkeit und Harzkompatibilität von ABA-Maschinen

- 5.Nachhaltigkeitsvorteile der ABA-Filmblasentechnologie

- Häufig gestellte Fragen (FAQ)