Technológiai alapelvek Fújt fóliacsatornák

Koextrudálási folyamatmechanika többrétegű rendszerekben

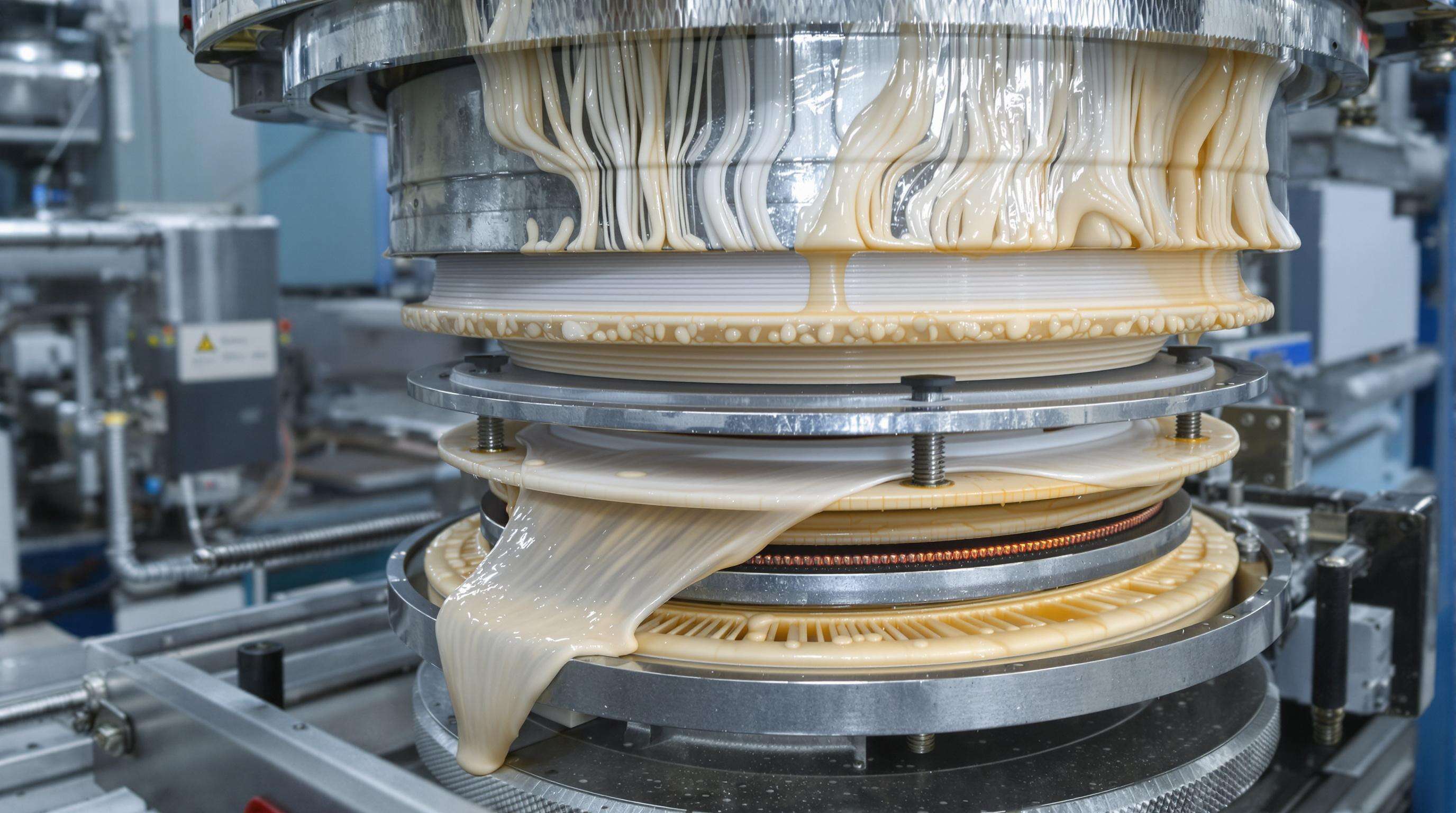

A fújt fóliacsatornák az olvadt polimereket különböző funkcionális tulajdonságokkal rendelkező rétegekbe egyesítik a megfelelő áramlási sebességek és hőmérséklet-szabályozás révén. A modern rendszerek ±2%-os rétegvastagság-ingadozást érnek el, lehetővé téve a pontos gátlási testreszabást, például élelmiszer-csomagolási alkalmazásokhoz.

Anyagkompatibilitás háromrétegű fóliák szerkezetében

A polietilén (PE) és a polipropilén (PP) stabil külső rétegeket képez, míg az etilén-vinil-alkohol (EVOH) gyakran nedvességálló középrétegként szolgál. Az összeférhetetlen olvadékok viszkozitása vagy a hőtágulási együtthatók rétegleválást okozhatnak, amely csökkenti a szúrási ellenállást akár 40%-kal.

Kulcsfontosságú alkatrészek: Fejek, csavarok és légszegélyek

- Formák : Spirális mandzsettás kialakítás csökkenti a hegesztési vonalakat a rétegvastagság egyenletessége érdekében

- Csavarok : Keverőzónával rendelkező bárta csavarok optimalizálják az olvadék homogenitását

- Légszegélyek : Kétrétegű hűtőrendszer stabilizálja a buborék geometriáját 15–20°C/mp hűtési sebességnél

Teljesítménymutatók a koextrúziós hatékonysághoz

Az ipari szabványok magukban foglalják a termelékenységet (kg/óra), a rétegegyenletességet (célszint ±5%), és az energiafogyasztást (kWh/kg). A fejlett extruderek elérhetik a 98% anyagkihasználást valós idejű viszkozitás-ellenőrzéssel, ezzel 25%-kal csökkentve a hulladék mennyiségét az egyrétegű rendszerekhez képest.

A koextrúzió előnyei a rugalmas csomagolásban

Gáthatás javítása a termék védelméhez

Rétegzett szerkezetek az EVOH oxigénállóságával és a polietilén nedvességvédelmével meghosszabbítják az élelmiszerek eltarthatóságát 30–50%-kal ( Háromrétegű koinjekciós fóliacsőgyártó gépek piaci jelentése 2024 ).

Anyagoptimalizálás és költségcsökkentés

Stratégiai rétegzés 15–20% alatti nyersanyagköltség-csökkentést eredményez a funkcionalitás megőrzése mellett, a rugalmas csomagolások vastagságának csökkentését akár 25%-kal.

Tartóssági javulás rétegtechnológia révén

A nylon rétegek hozzáadása 40%-kal javítja a szakadási ellenállást nehéz ipari alkalmazásokban, csökkentve a fóliák meghibásodási rátáját 18%-kal terhelési tesztek során.

A fóliacső-extruderek piaci növekedésének mozgatórugói

Ugrásszerű növekedés a többrétegű csomagolófóliák iránti keresletben

A globális fóliacső-extruder piac 7,2% éves összetett növekedési rátával bővül 2032-ig, mivel a gyártók 63%-a mára az előnyös védelem érdekében 5–7 rétegű fóliákat részesíti előnyben.

Régiók szerinti termelési központok és fogyasztási minták

Európa a nagy pontosságú extruderberendezések üzembe helyezéseinek 34%-át teszi ki, míg Délkelet-Ázsia a rugalmas csomagolóanyag-termelők 42%-át fogadja be. Észak-Amerika és Európa a prémium gátfilm iránti kereslet 58%-át képviseli.

Ipari ellentmondás: Fenntarthatóság vs. Teljesítmény követelmények

Míg az átalakítók 82%-a PCR anyagokat használ, csupán 39% éri el a cél teljesítménymutatóit 30% újrahasznosított tartalommal, felgyorsítva ezzel a kompatibilizáló adalékanyagok kutatás-fejlesztését.

Technológiai újítások fóliacső extruderberendezésekben

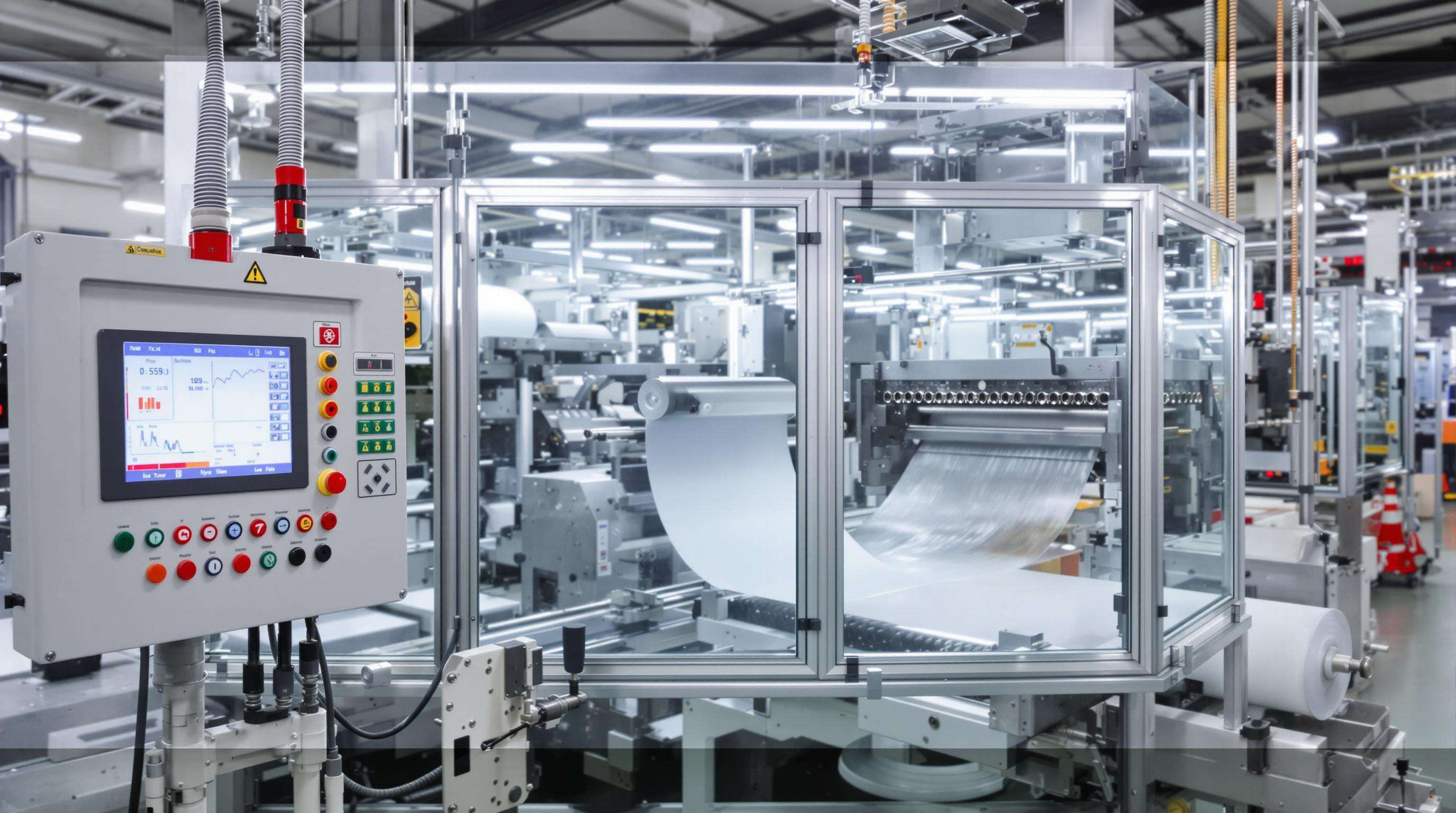

Intelligens vezérlőrendszerek rétegpontossághoz

Zárt hurkos visszacsatolási mechanizmusok valós időben állítják be a rétegarányokat, csökkentve az anyagveszteséget 12–18% között, és lehetővé teszik a 7 rétegű gátfilmek gyártását 25 mikron alatt.

Energiahatékony hajtástechnológiák

A regeneratív AC hajtások 23%-kal csökkentik az energiafogyasztást, míg a hibrid fűtési rendszerek ±1 °C hőmérséklet-stabilitást biztosítanak.

Valós idejű minőségellenőrzési megoldások

Beépített spektrométerek 0,7 másodpercen belül érzékelik a szennyeződéseket, míg a gépi látásrendszerek megakadályozzák a csomagolási hibák 92%-át.

A fúvófilm extrúzió fenntarthatósági trendjei

Újrahasznosítható anyagfejlesztések koextrúzióhoz

A gyártók több mint 60%-a mára előnyben részesíti a biológiailag lebomló polimereket, mint például a PLA, csökkentve a fosszilis üzemanyag-függőséget akár 40%-kal.

A csomagolási szabályozások hatása

Az EU Kör economy Akcióterve előírja, hogy 2025-re a csomagolásoknak több mint 95%-os újrahasznosíthatóságúaknak kell lenniük, ezzel ösztönözve az extruder üzemeltetőket a rétegek kompatibilitásának optimalizálására.

Szenvizsgálat csökkentési stratégiák

Az energiafogyasztás 2020 óta 18–22% között csökkent optimalizált csavarszerkezetek és frekvenciaváltók alkalmazásával, csökkentve az emissziókat akár 35%-kal.

Fúvófilm extruder gépek a csomagolóipar fejlődésében

Integráció a kör economy modellekkel

a gyártók 74%-a alkalmaz anyag-visszanyerő rendszereket, elérve akár 92% felhasznált polimer újrahasznosítást háromrétegű szerkezeteknél.

Moduláris tervezéssel való felkészülés a jövőre

Moduláris extruder jellemzők:

- Cserélhető szerszámok 200 mm-től 4 m-es fóliaszélességig

- Utólag beépíthető meghajtó rendszerek, amelyek 18%-kal csökkentik az energiafogyasztást

- Mesterséges intelligenciával vezérelt rétegvastagság-szabályozás ±2 mikron pontossággal

Ez a rugalmasság 38%-kal csökkenti a gyártás során keletkező hulladékot, és lehetővé teszi a termelési kapacitás 500 kg/h-tól 2500 kg/h-ig történő változtatását.

GYIK

Mi az a koextrúzió fújt fóliaextruder esetén?

A koextrúzió során több réteg olvadt polimer kombinálásával hoznak létre egyetlen fóliát, amely különböző funkcionális tulajdonságokkal rendelkezik, amelyek kritikus fontosságúak alkalmazásoknál, például élelmiszer-csomagolásban.

Miért fontos az anyagkompatibilitás a koextrúzió során?

Az anyagkompatibilitás biztosítja a fólia szerkezetének stabilitását, megakadályozza a rétegek leválását és növeli a szakadószilárdságot.

Hogyan érik el az új generációs extruderek a magas anyagkihasználást?

A fejlett extruder gépek valós idejű viszkozitás-megfigyelést használnak, ami jelentősen csökkenti az anyagszarzást és növeli az anyaghasznosítási hatékonyságot.

Mi a csomagolásban lévő rétegzett szerkezetek előnye?

A rétegzés növeli a termék védelmét, csökkenti a nyersanyagköltségeket és javítja a tartósságot.

Tartalomjegyzék

- Technológiai alapelvek Fújt fóliacsatornák

- A koextrúzió előnyei a rugalmas csomagolásban

- A fóliacső-extruderek piaci növekedésének mozgatórugói

- Technológiai újítások fóliacső extruderberendezésekben

- A fúvófilm extrúzió fenntarthatósági trendjei

- Fúvófilm extruder gépek a csomagolóipar fejlődésében

- GYIK