Podstawy technologii Linie do wytłaczania folii wdmuchiwanej

Mechanika procesu współwytłaczania w systemach wielowarstwowych

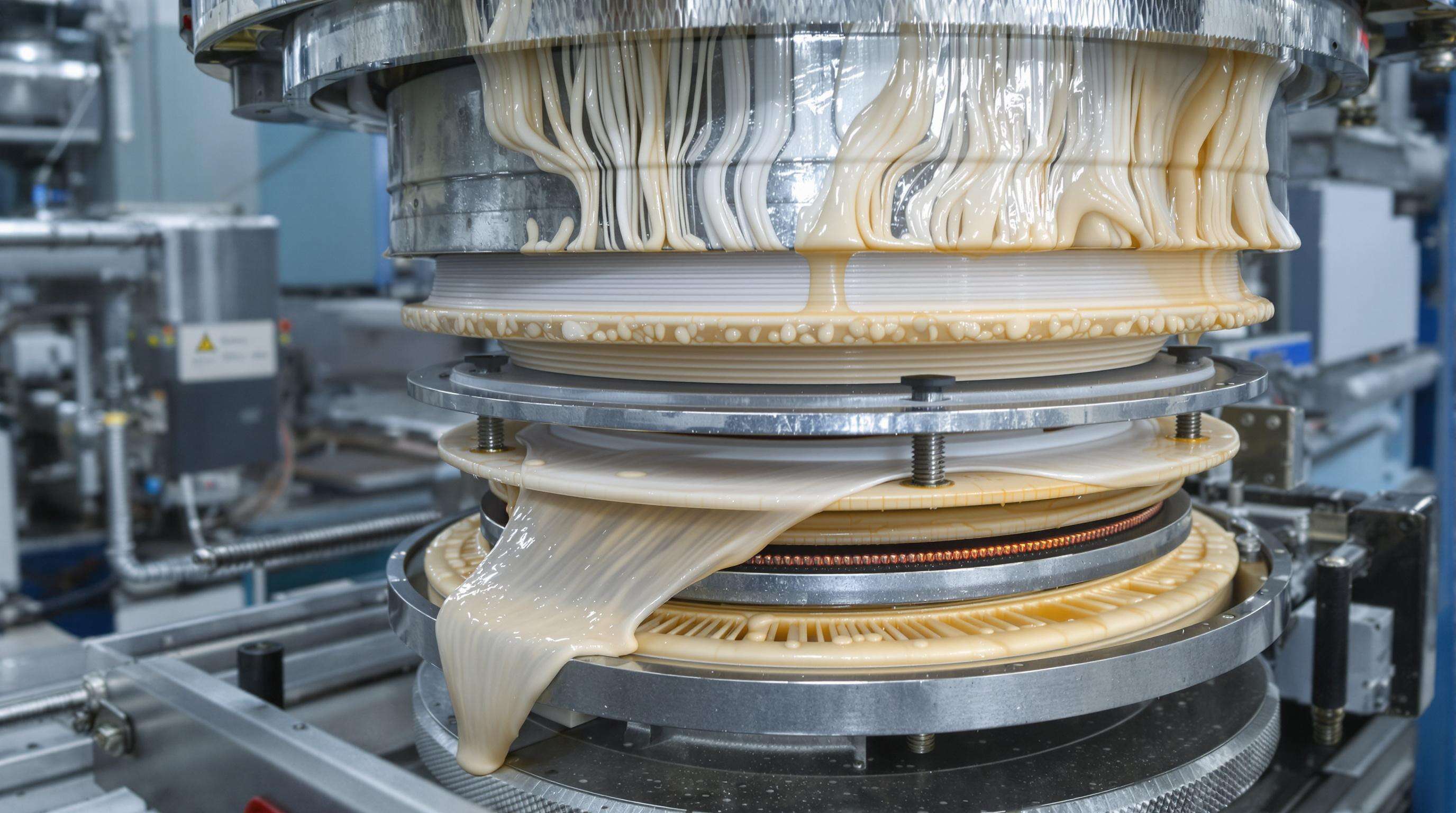

Linie do wytłaczania folii wdmuchiwanej łączą roztopione polimery w warstwowe folie o różnych właściwościach funkcjonalnych dzięki zsynchronizowanym prędkościom przepływu i kontroli temperatury. Nowoczesne systemy osiągają odchylenie grubości warstw ±2%, umożliwiając precyzyjną personalizację barier dla zastosowań takich jak opakowania spożywcze.

Kompatybilność materiałów w trójwarstwowych strukturach foliowych

Polietylen (PE) i polipropylen (PP) tworzą stabilne warstwy zewnętrzne, podczas gdy alkohol winylowy etylenu (EVOH) często pełni funkcję warstwy środkowej o właściwościach przeciwwilgociowych. Niezgodne lepkości topnicze lub współczynniki rozszerzalności cieplnej mogą prowadzić do odwarstwienia, zmniejszając odporność na przebicie o nawet 40%.

Główne komponenty: Głowice, Śruby i Pierścienie powietrzne

- Matryce : Projekt z zastosowaniem spiralnej matriy minimalizuje linie zgrzewu, zapewniając równomierne grubości

- Śruby : Śruby z barierą z mieszadłami optymalizują jednorodność topu

- Pierścienie powietrzne : Dwuprzegubowe systemy chłodzenia stabilizują geometrię bańki z szybkością 15–20°C/sek

Wskaźniki wydajności dla efektywności współekstruzji

W standardach branżowych uwzględnia się wydajność (kg/h), jednolitość warstw (cel ±5%), zużycie energii (kWh/kg). Zaawansowane wytłaczarki osiągają 98% wykorzystania materiału dzięki monitorowaniu lepkości w czasie rzeczywistym, co zmniejsza odpady o 25% w porównaniu z systemami jednowarstwowymi.

Zalety współekstruzji w opakowaniach elastycznych

Wzmacnianie bariery dla ochrony produktu

Warstwowe struktury łączące EVOH zapewniające odporność na tlen z polietylenem zapewniającym ochronę przed wilgocią wydłużają trwałość żywności o 30–50% ( Raport Rynku Trójwarstwowych Maszyn do Wytłaczania Folii Zdechowanej 2024 ).

Optymalizacja Materiałów i Redukcja Kosztów

Strategiczne warstwowanie zmniejsza koszty surowców o 15–20%, zachowując funkcjonalność, umożliwiając redukcję grubości o do 25% w opakowaniach elastycznych.

Ulepszenia Trwałości Poprzez Inżynierię Warstw

Dodanie podwarstw nylonowych poprawia odporność na przebicie o 40% w zastosowaniach ciężkich, zmniejszając wskaźnik uszkodzeń folii o 18% w testach obciążeniowych.

Czynniki Napędzające Wzrost Rynku Wytłaczarek do Folii Zdechowanej

Szybki Wzrost Popytu na Folie Opakowaniowe Wielowarstwowe

Globalny rynek wytłaczarek do folii zdechowanej rośnie w tempie 7,2% CAGR do 2032 roku, ponieważ 63% producentów obecnie preferuje folie 5–7 warstwowe dla zaawansowanej ochrony.

Regionalne Ośrodki Produkcji i Wzorce Zużycia

Europa stanowi 34% wdrożeń precyzyjnych wytłaczarek, podczas gdy w Azji Południowo-Wschodniej znajduje się 42% konwerterów opakowań elastycznych. Ameryka Północna i Europa reprezentują 58% popytu na wysokiej jakości folie barierowe.

Paradoks branżowy: zrównoważony rozwój kontra wymagania jakościowe

Podczas gdy 82% konwerterów wykorzystuje materiały PCR, jedynie 39% osiąga założone parametry jakościowe przy 30% zawartości materiału recyklingowego, co przyspiesza badania i rozwój w zakresie addytyw kompatybilizujących.

Innowacje technologiczne w wytłaczarkach do folii dmuchanej

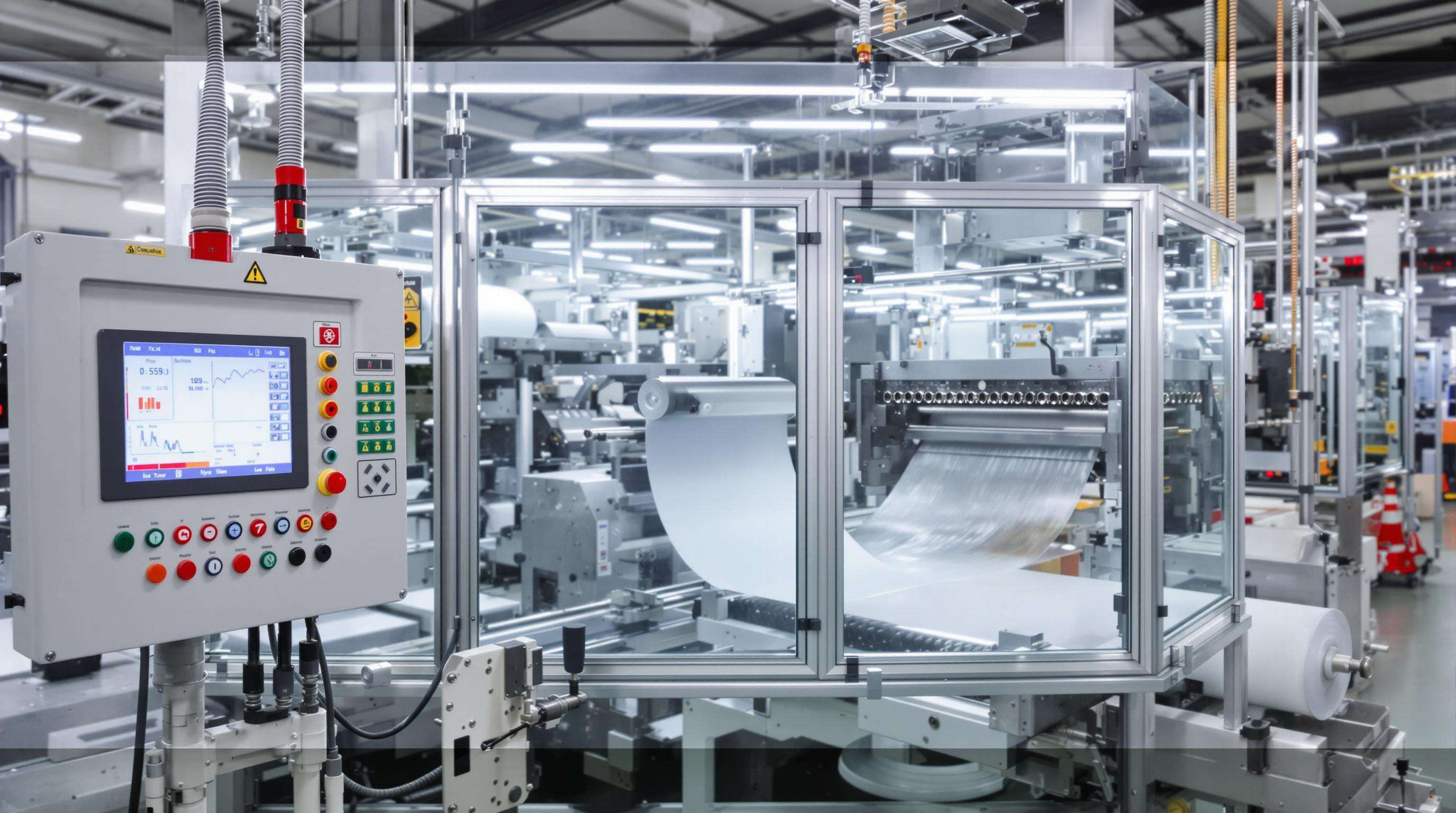

Inteligentne systemy sterowania dla precyzji warstw

Mechanizmy sprzężenia zwrotnego w czasie rzeczywistym dostosowują proporcje warstw, zmniejszając odpady materiałowe o 12–18% i umożliwiając wytwarzanie folii barierowych siedmiowarstwowych o grubości poniżej 25 mikronów.

Energooszczędne technologie napędowe

Regeneracyjne napędy prądu przemiennego zmniejszają zużycie energii o 23%, a systemy hybrydowego ogrzewania zapewniają stabilność temperatury ±1°C.

Rozwiązania do monitorowania jakości w czasie rzeczywistym

Spektrometry inline wykrywają zanieczyszczenia w ciągu 0,7 sekundy, a systemy wizyjne zapobiegają 92% odrzuceń opakowań na późniejszych etapach produkcji.

Trendy zrównoważonego rozwoju w wytłaczaniu folii dmuchanej

Rozwój materiałów nadających się do recyklingu dla współwytłaczania

Ponad 60% producentów obecnie stawia na polimery biodegradowalne, takie jak PLA, co zmniejsza zależność od paliw kopalnych o nawet 40%.

Wpływ regulacji na standardy opakowań

Europejski Plan Działań na rzecz Gospodarki Obrótnej wymaga projektów o recyclowalności powyżej 95% do 2025 roku, zmuszając operatorów wytłaczarek do optymalizacji kompatybilności warstw.

Strategie redukcji emisji dwutlenku węgla

Zużycie energii spadło o 18–22% od 2020 roku dzięki zoptymalizowanym konstrukcjom ślimaków i napędom z regulowaną częstotliwością, co zmniejszyło emisje o do 35%.

Wytłaczarki folii dmuchanej w ewolucji przemysłu opakowaniowego

Integracja z modelami gospodarki kołowej

74% producentów wykorzystuje systemy odzysku materiału, osiągając aż 92% wykorzystania odzyskanego polimeru w strukturach trójwarstwowych.

Przyszłościowe zabezpieczenie dzięki konstrukcjom modułowej

Wytłaczarki modułowe posiadają:

- Wymienny matryc do szerokości folii od 200 mm do 4 m

- Systemy napędowe gotowe do modernizacji, zmniejszające zużycie energii o 18%

- Kontrola grubości warstwy wspierana przez sztuczną inteligencję z dokładnością ±2 mikronów

Ta elastyczność zmniejsza odpady przy zmianie produkcji o 38% i umożliwia uzyskiwanie wydajności od 500 kg/h do 2500 kg/h.

Często zadawane pytania

Czym jest współekstruzja w urządzeniach do wytłaczania folii dmuchanej?

Współekstruzja polega na łączeniu wielu warstw stopionych polimerów w celu utworzenia pojedynczej folii o różnych właściwościach użytkowych, co jest kluczowe w zastosowaniach takich jak opakowania żywności.

Dlaczego kompatybilność materiałów jest ważna przy współekstruzji?

Kompatybilność materiałów zapewnia stabilność struktury folii, uniemożliwiając jej warstwowienie i zwiększając odporność na przebicie.

Jak zaawansowane wytłaczarki osiągają wysokie wykorzystanie materiału?

Zaawansowane wytłaczarki wykorzystują monitorowanie lepkości w czasie rzeczywistym, co znacznie zmniejsza odpady materiałowe i zwiększa efektywność wykorzystania materiału.

Jakie są korzyści z zastosowania struktur warstwowych w opakowaniach?

Warstwowanie zwiększa ochronę produktu, zmniejsza koszty surowców i poprawia trwałość.

Spis treści

- Podstawy technologii Linie do wytłaczania folii wdmuchiwanej

- Zalety współekstruzji w opakowaniach elastycznych

- Czynniki Napędzające Wzrost Rynku Wytłaczarek do Folii Zdechowanej

- Innowacje technologiczne w wytłaczarkach do folii dmuchanej

- Trendy zrównoważonego rozwoju w wytłaczaniu folii dmuchanej

- Wytłaczarki folii dmuchanej w ewolucji przemysłu opakowaniowego

- Często zadawane pytania