Fondamentaux technologiques de L'extrusion soufflée

Mécanique des processus de co-extrusion dans les systèmes multicouches

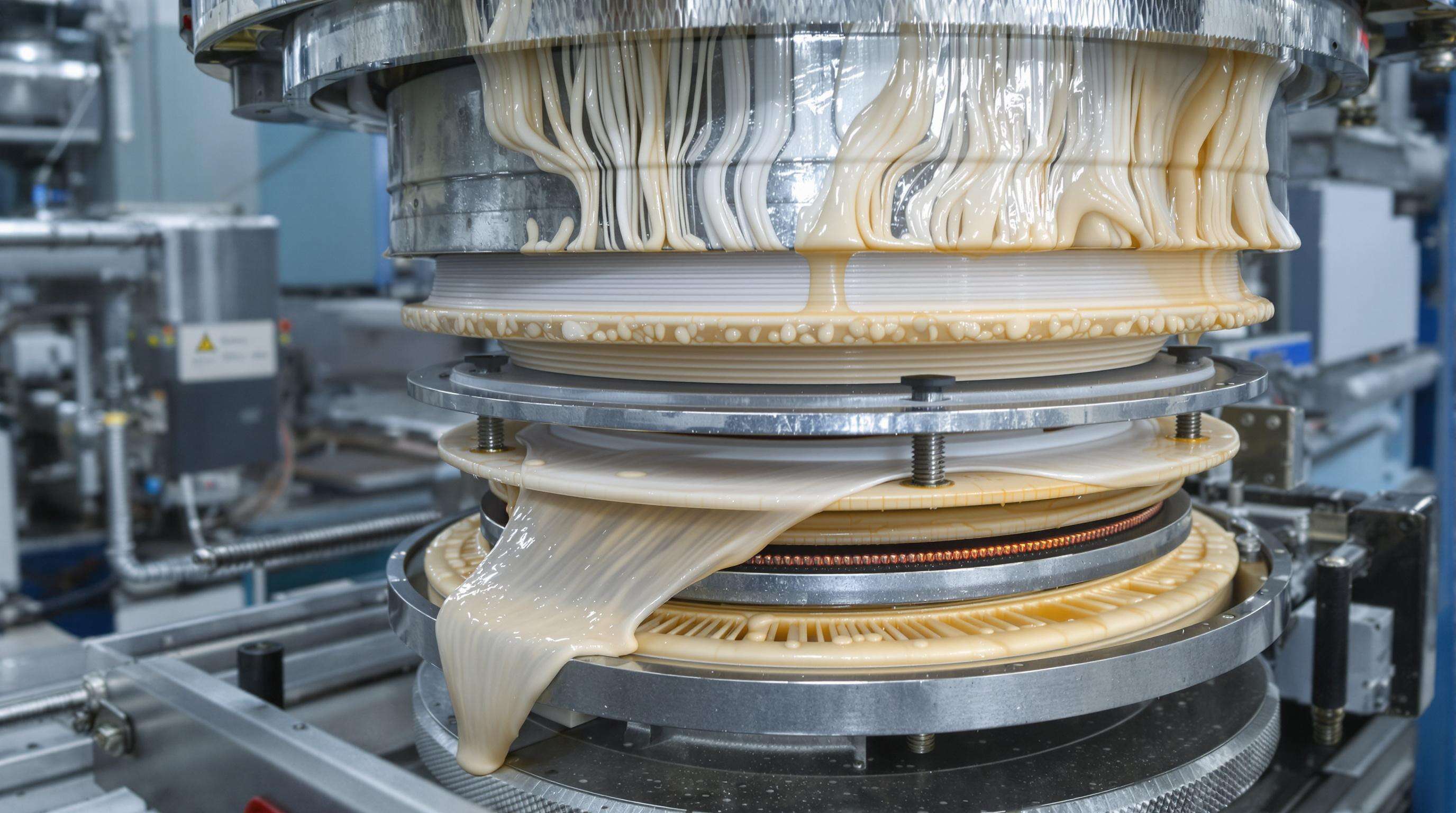

Les extrudeuses de film soufflé combinent des polymères fondus en films couche par couche possédant des propriétés fonctionnelles distinctes, grâce à un contrôle synchronisé des débits et des températures. Les systèmes modernes atteignent des variations d'épaisseur de couche de ±2 %, permettant une personnalisation précise des barrières pour des applications telles que l'emballage alimentaire.

Compatibilité des matériaux dans les structures de films tri-couches

Le polyéthylène (PE) et le polypropylène (PP) forment des couches externes stables, tandis que l'alcool éthylène vinyle (EVOH) sert souvent de couche intermédiaire résistante à l'humidité. Des viscosités de fusion ou des coefficients de dilatation thermique incompatibles peuvent provoquer un délaminage, réduisant la résistance à la perforation de jusqu'à 40 %.

Composants clés : Têtes de filière, vis et bagues d'air

- Matrices : Les conceptions à mandrin spiralé minimisent les lignes de soudure pour une épaisseur uniforme

- Vis : Les vis à barrière avec zones de mélange optimisent l'homogénéité de la fonte

- Bagues d'air : Les systèmes de refroidissement à double lèvre stabilisent la géométrie de la bulle à 15–20 °C/sec

Indicateurs de performance pour l'efficacité de la co-extrusion

Les références du secteur incluent le rendement (kg/h), l'uniformité des couches (cible ±5 %) et la consommation d'énergie (kWh/kg). Les extrudeuses avancées atteignent un taux d'utilisation des matières de 98 % grâce à une surveillance en temps réel de la viscosité, réduisant les déchets de 25 % par rapport aux systèmes mono-couche.

Avantages de la co-extrusion dans l'emballage souple

Amélioration de la barrière pour la protection des produits

Structures superposées combinant l'EVOH pour la résistance à l'oxygène avec le polyéthylène pour la protection contre l'humidité prolongent la durée de conservation des aliments de 30 à 50 % ( Rapport de marché sur les machines à film soufflé co-extrudé à trois couches 2024 ).

Optimisation des matériaux et réduction des coûts

L'empilement stratégique réduit les coûts des matières premières de 15 à 20 % tout en maintenant les fonctionnalités, permettant une réduction d'épaisseur jusqu'à 25 % dans l'emballage flexible.

Améliorations de la durabilité par ingénierie des couches

L'ajout de sous-couches en nylon améliore la résistance à la perforation de 40 % dans les applications lourdes, réduisant les taux de défaillance du film de 18 % lors des tests de contrainte.

Facteurs moteurs de la croissance du marché des extrudeuses à film soufflé

Augmentation de la demande de films d'emballage multicouches

Le marché mondial des extrudeuses à film soufflé croît à un taux de croissance annuel composé de 7,2 % jusqu'en 2032, 63 % des fabricants privilégiant désormais les films de 5 à 7 couches pour une protection avancée.

Centres de production régionaux et schémas de consommation

L'Europe représente 34 % des déploiements d'extrudeuses de précision, tandis que l'Asie du Sud-Est abrite 42 % des transformateurs d'emballages flexibles. L'Amérique du Nord et l'Europe représentent 58 % de la demande de films barrière haut de gamme.

Paradoxe industriel : durabilité contre exigences de performance

Alors que 82 % des transformateurs utilisent des matières PCR, seuls 39 % atteignent les indicateurs de performance cibles avec 30 % de contenu recyclé, accélérant ainsi la recherche et le développement en additifs compatibilisateurs.

Innovations technologiques dans les extrudeuses à film soufflé

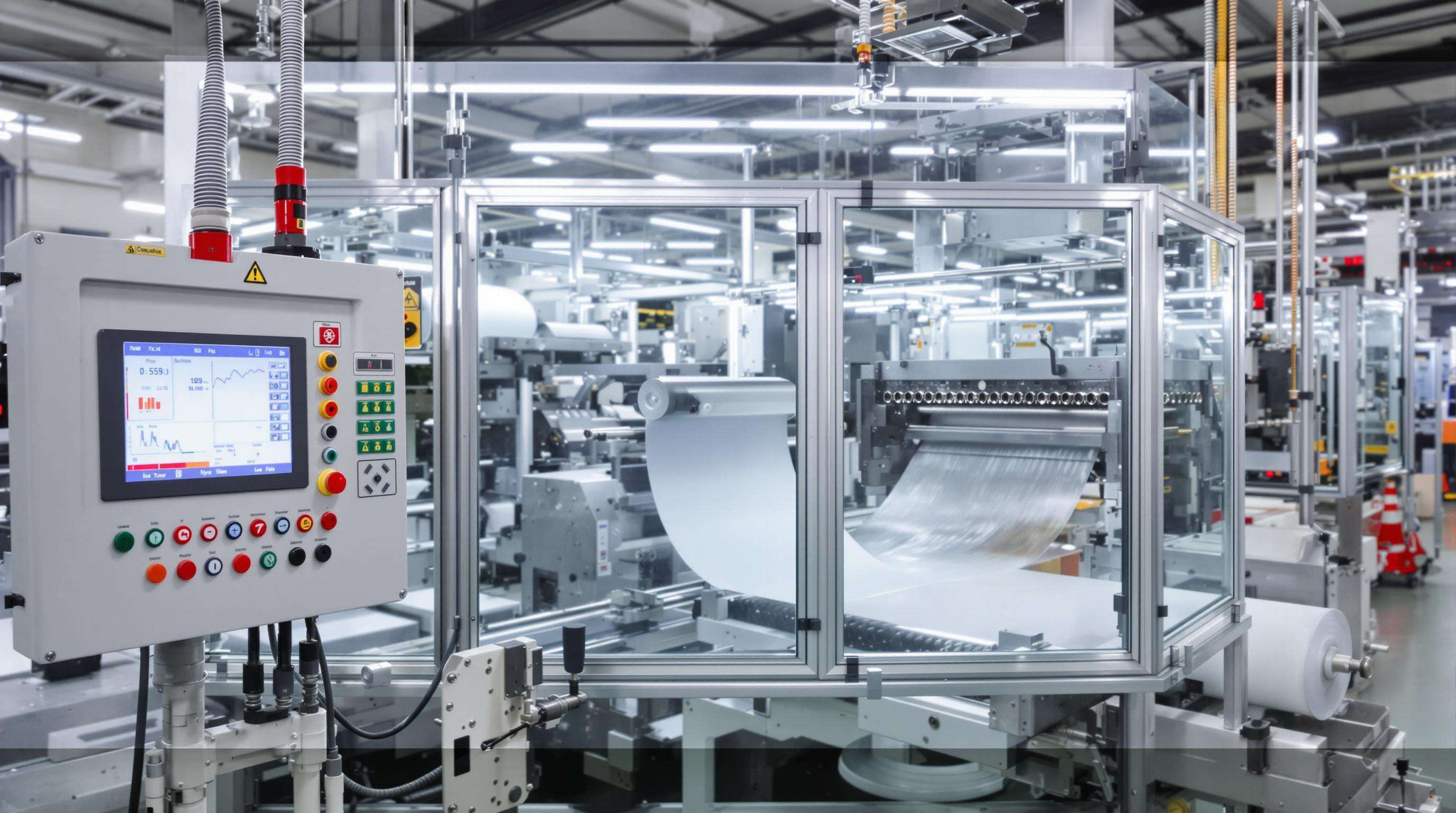

Systèmes de contrôle intelligents pour la précision des couches

Les mécanismes de rétroaction en boucle fermée ajustent en temps réel les rapports entre couches, réduisant les déchets de matière de 12 à 18 % et permettant d'obtenir des films barrière de 7 couches d'une épaisseur inférieure à 25 microns.

Technologies de motorisation économes en énergie

Les variateurs de vitesse AC régénératifs réduisent la consommation d'énergie de 23 %, tandis que les systèmes de chauffage hybrides maintiennent une stabilité thermique de ±1 °C.

Solutions de surveillance de la qualité en temps réel

Les spectromètres en ligne détectent la contamination en 0,7 seconde, et les systèmes de vision industrielle évitent 92 % des rejets dans l'emballage aval.

Tendances durables dans l'extrusion soufflage de films

Développements de matériaux recyclables pour la co-extrusion

Plus de 60 % des fabricants privilégient désormais les polymères biodégradables comme le PLA, réduisant la dépendance aux combustibles fossiles de jusqu'à 40 %.

Impact réglementaire sur les normes d'emballage

Le plan d'action de l'UE pour une économie circulaire exige des conceptions présentant plus de 95 % de recyclabilité d'ici 2025, poussant les opérateurs d'extrudeuses à optimiser la compatibilité des couches.

Stratégies de réduction de l'empreinte carbone

La consommation d'énergie a chuté de 18 à 22 % depuis 2020 grâce à des vis optimisées et des entraînements à fréquence variable, réduisant les émissions de jusqu'à 35 %.

Extrudeuses à film soufflé dans l'évolution de l'industrie de l'emballage

Intégration avec les modèles d'économie circulaire

74 % des fabricants intègrent des systèmes de récupération de matières, atteignant jusqu'à 92 % d'utilisation de polymères récupérés dans les structures à trois couches.

Se préparer à l'avenir grâce à des conceptions modulaires

Les extrudeuses modulaires disposent de :

- Têtes interchangeables pour des largeurs de film de 200 mm à 4 m

- Systèmes d'entraînement prêts pour la rénovation, réduisant la consommation d'énergie de 18 %

- Contrôle de l'épaisseur des couches guidé par l'IA avec une précision de ±2 microns

Cette flexibilité réduit les déchets liés aux changements de production de 38 % et permet des variations de débit de 500 kg/h à 2 500 kg/h.

FAQ

Qu'est-ce que la co-extrusion dans les extrudeuses à film soufflé ?

La co-extrusion consiste à combiner plusieurs couches de polymères fondus pour former un seul film possédant des propriétés fonctionnelles variées, essentielles pour des applications telles que l'emballage alimentaire.

Pourquoi la compatibilité des matériaux est-elle importante en co-extrusion ?

La compatibilité des matériaux garantit la stabilité de la structure du film, empêche le délaminage et améliore la résistance aux perforations.

Comment les extrudeuses avancées atteignent-elles un haut niveau d'utilisation des matériaux ?

Les extrudeuses avancées utilisent un suivi en temps réel de la viscosité, ce qui réduit considérablement les déchets de matière et augmente l'efficacité d'utilisation des matériaux.

Quels sont les avantages des structures en couches dans l'emballage ?

Le stratifié améliore la protection des produits, réduit les coûts en matières premières et accroît la durabilité.

Table des Matières

- Fondamentaux technologiques de L'extrusion soufflée

- Avantages de la co-extrusion dans l'emballage souple

- Facteurs moteurs de la croissance du marché des extrudeuses à film soufflé

- Innovations technologiques dans les extrudeuses à film soufflé

- Tendances durables dans l'extrusion soufflage de films

- Extrudeuses à film soufflé dans l'évolution de l'industrie de l'emballage

-

FAQ

- Qu'est-ce que la co-extrusion dans les extrudeuses à film soufflé ?

- Pourquoi la compatibilité des matériaux est-elle importante en co-extrusion ?

- Comment les extrudeuses avancées atteignent-elles un haut niveau d'utilisation des matériaux ?

- Quels sont les avantages des structures en couches dans l'emballage ?