Teknologigrunnlag for Tilblåsningsanlegg

Koflytningsprosessmekanikk i flerlagsystemer

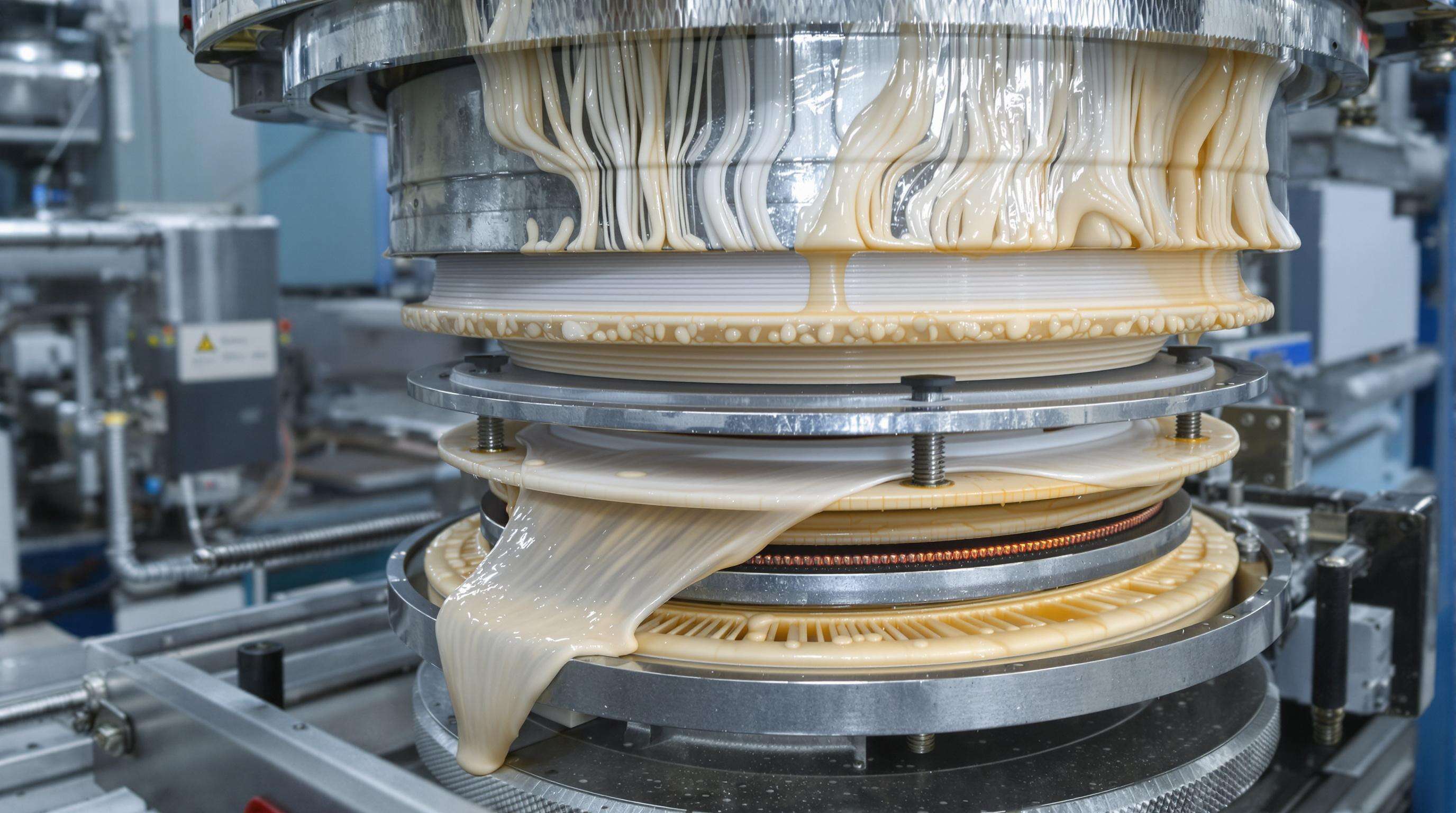

Tilblåsningsanlegg slår sammen smeltede polymerer til lagdelte filmer med distinkte funksjonelle egenskaper gjennom synkroniserte strømningshastigheter og temperaturkontroll. Moderne systemer oppnår lagtykkelsesvariasjoner på ±2 %, noe som muliggjør nøyaktig barriereanpassning for anvendelser som matemballasje.

Materialforlikelighet i treflags filmstrukturer

Polyetylen (PE) og polypropylen (PP) danner stabile ytterlag, mens etylenvinylalkohol (EVOH) ofte fungerer som et fuktskyttende midtlag. Uforenlige smelteviskositeter eller termiske ekspansjonskoeffisienter kan føre til avskalling, som reduserer punkteringsmotstand med opptil 40 %.

Nøkkeldeler: Fordeler, skruer og luftmunnstykker

- Dysser : Spiralformede mandrildesign minimerer sveisesømmer for jevn tykkelse

- Skruer : Skjermskruer med blandesoner optimaliserer smeltehomogenitet

- Luftmunnstykker : Dobbel-lippe kjølesystemer stabiliserer bobbelgeometri ved 15–20 °C/sek

Ytelsesmål for kooksuderings-effektivitet

Bransjestandarder inkluderer produksjonsutbytte (kg/t), lagjevnhetsnivå (±5 % mål) og energiforbruk (kWh/kg). Avanserte ekstrudere oppnår 98 % materialeutnyttelse gjennom sanntidsviskositetsmåling, og reduserer avfall med 25 % sammenlignet med enkeltlagsystemer.

Fordeler med kooksudering i fleksibel emballasje

Barriereforbedring for produktbeskyttelse

Lagdelte strukturer som kombinerer EVOH for oksygenresistens med polyetylen for fuktbeskyttelse forlenger holdbarheten til matvarer med 30–50% ( Rapport for tre-lags kointrusjons-blåsefilmsmaskiner 2024 ).

Materialoptimering og kostnadsreduksjon

Strategisk lagdeling reduserer råvarekostnader med 15–20% samtidig som funksjonaliteten opprettholdes, og oppnår tykkelsesreduksjoner på opptil 25% i fleksibel emballasje.

Holdbarhetsforbedringer gjennom lagteknikk

Legg til nylon-underlag forbedrer punkteringsmotstand med 40% i tungt arbeid, og reduserer filmfeilrater med 18% i spenningstester.

Vekstdrivere for blåsefilmsutstyr i markedet

Økt etterspørsel etter flerlags emballasjefilmer

Det globale markedet for blåsefilmsutstyr vokser med 7,2% CAGR frem til 2032, ettersom 63% av produsentene nå prioriterer 5–7-lags filmer for avansert beskyttelse.

Regionale produksjonssentre og forbruksmønster

Europa står for 34 % av innsatsen av høyteknologiske ekstrudere, mens 42 % av fleksible emballasjeomformere finnes i Sørøst-Asia. Nord-Amerika og Europa representerer 58 % av etterspørselen etter premium barrierefilm.

Industrimotsetning: Bærekraft mot ytelseskrav

Mens 82 % av omformerne bruker PCR-materialer, oppnår bare 39 % målsettingene for ytelsesparametre med 30 % resirkulert innhold, noe som akselererer forskning og utvikling av kompatibiliserende tilsetningsstoffer.

Teknologiske innovasjoner i blåsefilmekstrudere

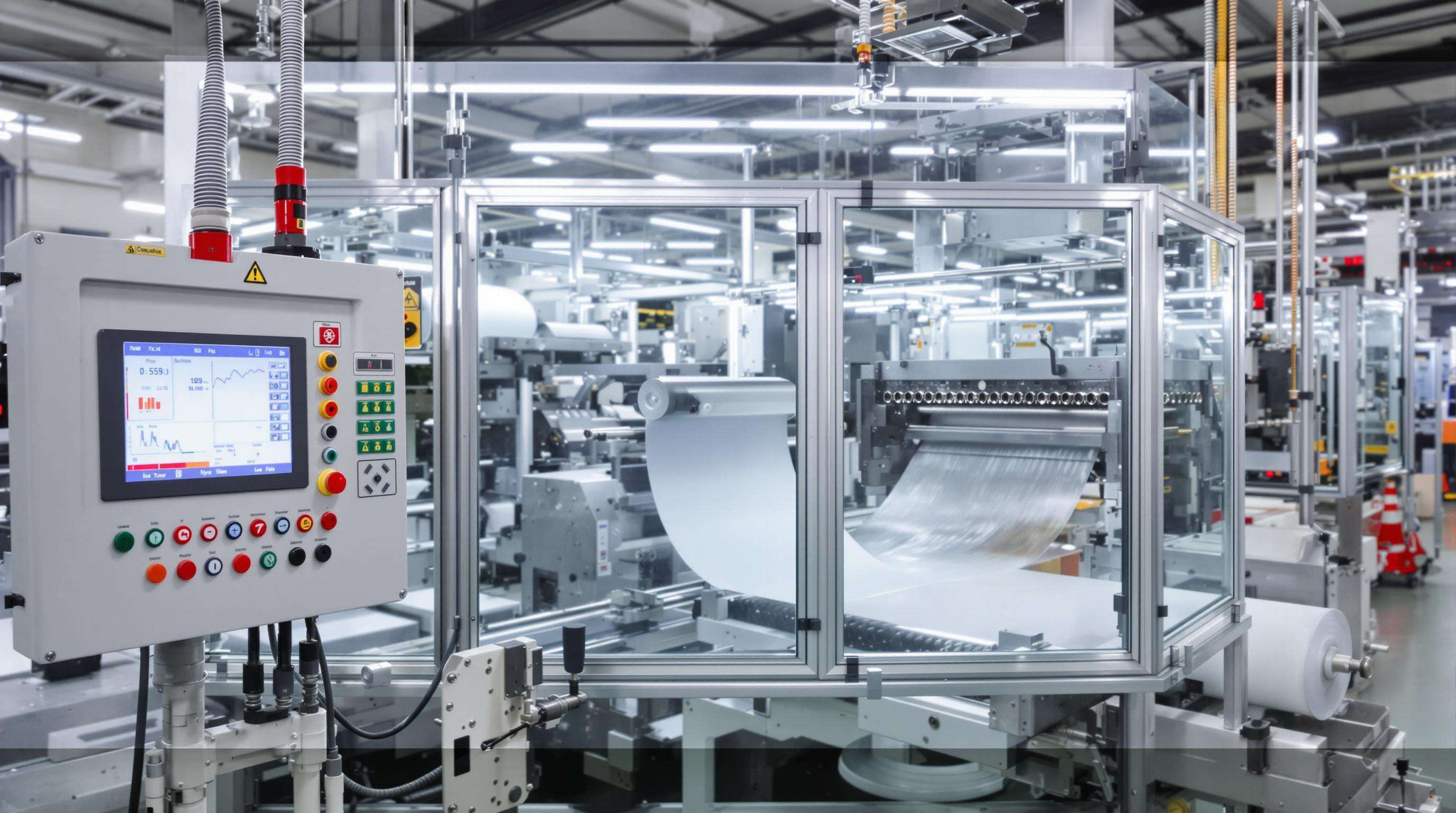

Intelligente kontrollsystemer for lagpresisjon

Tilbakekoblingsmekanismer justerer lagforhold i sanntid, reduserer materialspill med 12–18 % og muliggjør 7-lags barrierefilm under 25 mikron.

Energieffektive drivteknologier

Regenerative vekselstrømsdriv reduserer strømforbruket med 23 %, mens hybridoppvarmingssystemer opprettholder ±1 °C temperaturstabilitet.

Sanntidssystemer for kvalitetsvurdering

In-line spektrometrene oppdager forurensning innen 0,7 sekunder, og maskinsynssystemer hindrer 92 % av avviste emballasjer nedstrøms.

Bærekraftstrender i blåsefilms ekstrudering

Gjenbruksmaterialer for kokekstrudering

Over 60 % av produsentene prioriterer nå biologisk nedbrytbare polymerer som PLA, noe som reduserer avhengigheten av fossile brensler med opptil 40 %.

Regulerende påvirkning på emballasjestandarder

EU's handlingsplan for sirkulær økonomi krever design med over 95 % gjenvinningsevne innen 2025, noe som presser ekstruderingsoperatører til å optimalisere lagkompatibilitet.

Strategier for reduksjon av karbonfotavtrykk

Energiforbruket har sunket med 18–22 % siden 2020 gjennom optimaliserte skruekonstruksjoner og frekvensomformere, og har dermed redusert utslipp med opptil 35 %.

Blåsefilms ekstrudere i emballasjeindustriens utvikling

Integrering med sirkulære økonomimodeller

74 % av produsentene benytter materialgjenbrukssystemer, og oppnår opptil 92 % gjenbrukte polymerer i trelagsstrukturer.

Fremtidssikring gjennom modulære design

Modulære ekstrudere har følgende funksjoner:

- Utbytbare støpsler til 200 mm til 4 m filmbredde

- Driftssystemer klare til ettermontering som reduserer energiforbruket med 18 %

- AI-styrt lagtykkelseskontroll innenfor ±2 mikron

Denne fleksibiliteten reduserer avfall ved skift av produksjon med 38 % og muliggjør utgangsvariasjoner fra 500 kg/t til 2 500 kg/t.

Ofte stilte spørsmål

Hva er co-ekstrudering i blåsefilmekstruderer?

Co-ekstrudering innebærer å kombinere flere lag med smeltede polymerer for å danne en enkelt film med ulike funksjonelle egenskaper, avgjørende for anvendelser som matemballasje.

Hvorfor er materialkompatibilitet viktig i co-ekstrudering?

Materialkompatibilitet sikrer stabilitet i filmstrukturen, forhindrer oppskjøting og forbedrer punkteringsmotstand.

Hvordan oppnår avanserte ekstruderere høy materialutnyttelse?

Avanserte ekstruderer bruker overvåking av viskositet i sanntid, noe som reduserer avfall av materialer og øker effektiviteten i materialutnyttelsen.

Hva er fordelene med lagdelte strukturer i emballasje?

Lagdeling forbedrer produktsikkerheten, reduserer råvarekostnader og øker holdbarheten.

Innholdsfortegnelse

- Teknologigrunnlag for Tilblåsningsanlegg

- Fordeler med kooksudering i fleksibel emballasje

- Vekstdrivere for blåsefilmsutstyr i markedet

- Teknologiske innovasjoner i blåsefilmekstrudere

- Bærekraftstrender i blåsefilms ekstrudering

- Blåsefilms ekstrudere i emballasjeindustriens utvikling

- Ofte stilte spørsmål