พื้นฐานเทคโนโลยีของ เครื่องอัดรูปฟิล์มแบบเป่า

กลไกกระบวนการร่วมการอัดรูปในระบบหลายชั้น

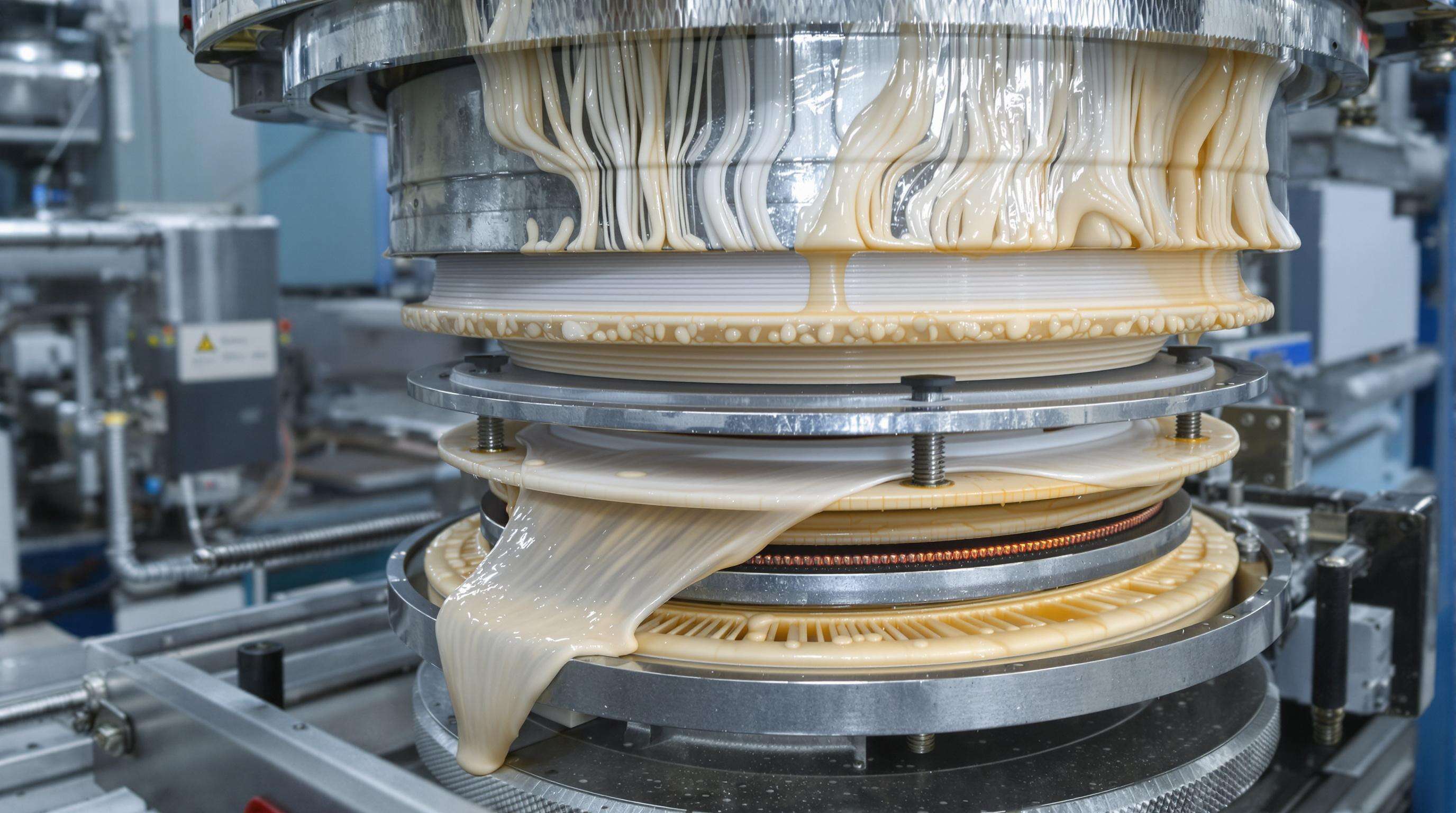

เครื่องอัดรูปฟิล์มแบบเป่าจะรวมโพลิเมอร์ที่หลอมแล้วให้เป็นฟิล์มหลายชั้นที่มีคุณสมบัติเฉพาะตัวผ่านการควบคุมอัตราการไหลและอุณหภูมิให้สอดคล้องกัน ระบบสมัยใหม่สามารถควบคุมความหนาของแต่ละชั้นให้เบี่ยงเบนได้ไม่เกิน ±2% ทำให้ปรับแต่งคุณสมบัติการกันอากาศและน้ำได้อย่างแม่นยำสำหรับการใช้งานเช่นบรรจุภัณฑ์อาหาร

การเข้ากันได้ของวัสดุในโครงสร้างฟิล์มสามชั้น

พอลิเอทิลีน (PE) และพอลิโพรพิลีน (PP) ทำหน้าที่เป็นชั้นนอกที่มีความเสถียร ในขณะที่เอทิลีนไวนิลแอลกอฮอล์ (EVOH) มักทำหน้าที่เป็นชั้นกลางที่กันความชื้น ความไม่เข้ากันของความหนืดการหลอมละลาย หรือสัมประสิทธิ์การขยายตัวจากความร้อน อาจทำให้ชั้นวัสดุแยกออกจากกัน ส่งผลให้ความสามารถในการต้านทานการทะลุลดลงถึง 40%

องค์ประกอบหลัก: หัวฉีด (Dies), สกรู (Screws) และแหวนลม (Air Rings)

- แม่พิมพ์ การออกแบบแกนแบบเกลียว (Spiral mandrel) ช่วยลดรอยเชื่อมที่เกิดขึ้น เพื่อให้ได้ความหนาที่สม่ำเสมอ

- หัว cellForRowAtIndexPath สกรูแบบกั้น (Barrier screws) พร้อมโซนผสมช่วยปรับปรุงความสม่ำเสมอของเนื้อพลาสติกหลอมละลาย

- แหวนลม (Air rings) ระบบระบายความเย็นแบบสองชั้น (Dual-lip cooling systems) ช่วยคงรูปทรงของฟองอากาศ (bubble geometry) ที่อัตราการเย็นตัว 15–20°C/วินาที

ตัวชี้วัดประสิทธิภาพสำหรับการอัดรีดแบบร่วมชั้น (Co-Extrusion Efficiency)

มาตรฐานอุตสาหกรรมรวมถึงผลผลิต (kg/ชม.), ความสม่ำเสมอของชั้นวัสดุ (±5% เป้าหมาย) และการใช้พลังงาน (kWh/kg) เครื่องอัดรีดขั้นสูงสามารถใช้ประโยชน์จากวัสดุได้ถึง 98% โดยการตรวจสอบความหนืดแบบเรียลไทม์ ซึ่งช่วยลดของเสียลง 25% เมื่อเทียบกับระบบชั้นเดียว

ข้อดีของการอัดรีดแบบร่วมชั้นในบรรจุภัณฑ์แบบยืดหยุ่น

การเพิ่มคุณสมบัติกันสิ่งภายนอกเพื่อปกป้องผลิตภัณฑ์

โครงสร้างแบบชั้นซ้อนที่รวม EVOH เพื่อต้านทานออกซิเจนและพอลิเอทิลีนเพื่อป้องกันความชื้น ช่วยยืดอายุการเก็บรักษาอาหารได้ 30–50% ( รายงานตลาดเครื่องเป่าฟิล์มแบบร่วมอัดขึ้นรูปสามชั้น ปี 2024 ).

การปรับปรุงวัสดุและลดต้นทุน

การออกแบบชั้นอย่างมีกลยุทธ์ ช่วยลดต้นทุนวัตถุดิบได้ 15–20% ขณะยังคงประสิทธิภาพไว้ได้ พร้อมลดความหนาของบรรจุภัณฑ์แบบยืดหยุ่นได้สูงสุด 25%

การปรับปรุงความทนทานผ่านวิศวกรรมชั้นฟิล์ม

การเพิ่มชั้นซับไลเยอร์ไนลอน ช่วยเพิ่มความต้านทานการทะลุได้ 40% ในงานที่ใช้งานหนัก ลดอัตราความล้มเหลวของฟิล์มได้ 18% ในการทดสอบภายใต้แรงกดดัน

ปัจจัยขับเคลื่อนการเติบโตของตลาดเครื่องเป่าฟิล์มแบบเอ็กซ์ทรูเดอร์

ความต้องการฟิล์มบรรจุภัณฑ์หลายชั้นเพิ่มสูงขึ้น

ตลาดเครื่องเป่าฟิล์มเอ็กซ์ทรูเดอร์ทั่วโลกเติบโตที่อัตรา CAGR 7.2% จนถึงปี 2032 เนื่องจากผู้ผลิตกว่า 63% ให้ความสำคัญกับฟิล์ม 5–7 ชั้นเพื่อการป้องกันขั้นสูง

ศูนย์การผลิตและการบริโภคตามภูมิภาค

ยุโรปมีสัดส่วน 34% ของการติดตั้งเครื่องอัดรีดความแม่นยำสูง ในขณะที่เอเชียตะวันออกเฉียงใต้มีสัดส่วน 42% ของผู้ผลิตบรรจุภัณฑ์แบบยืดหยุ่น อเมริกาเหนือและยุโรปรวมกันคิดเป็น 58% ของความต้องการฟิล์มกันกีดขั้นสูง

ความขัดแย้งของอุตสาหกรรม: ความยั่งยืน เทียบกับ ความต้องการประสิทธิภาพ

แม้ว่าผู้ผลิต 82% จะใช้วัสดุ PCR แต่เพียง 39% เท่านั้นที่สามารถบรรลุเกณฑ์ประสิทธิภาพเป้าหมายได้ โดยมีเนื้อหาที่นำกลับมาใช้ใหม่ 30% ส่งผลให้มีการเร่งพัฒนาสารเพิ่มความเข้ากันได้ (Compatibilizer Additives)

นวัตกรรมเทคโนโลยีในเครื่องอัดรีดฟิล์มแบบเป่า

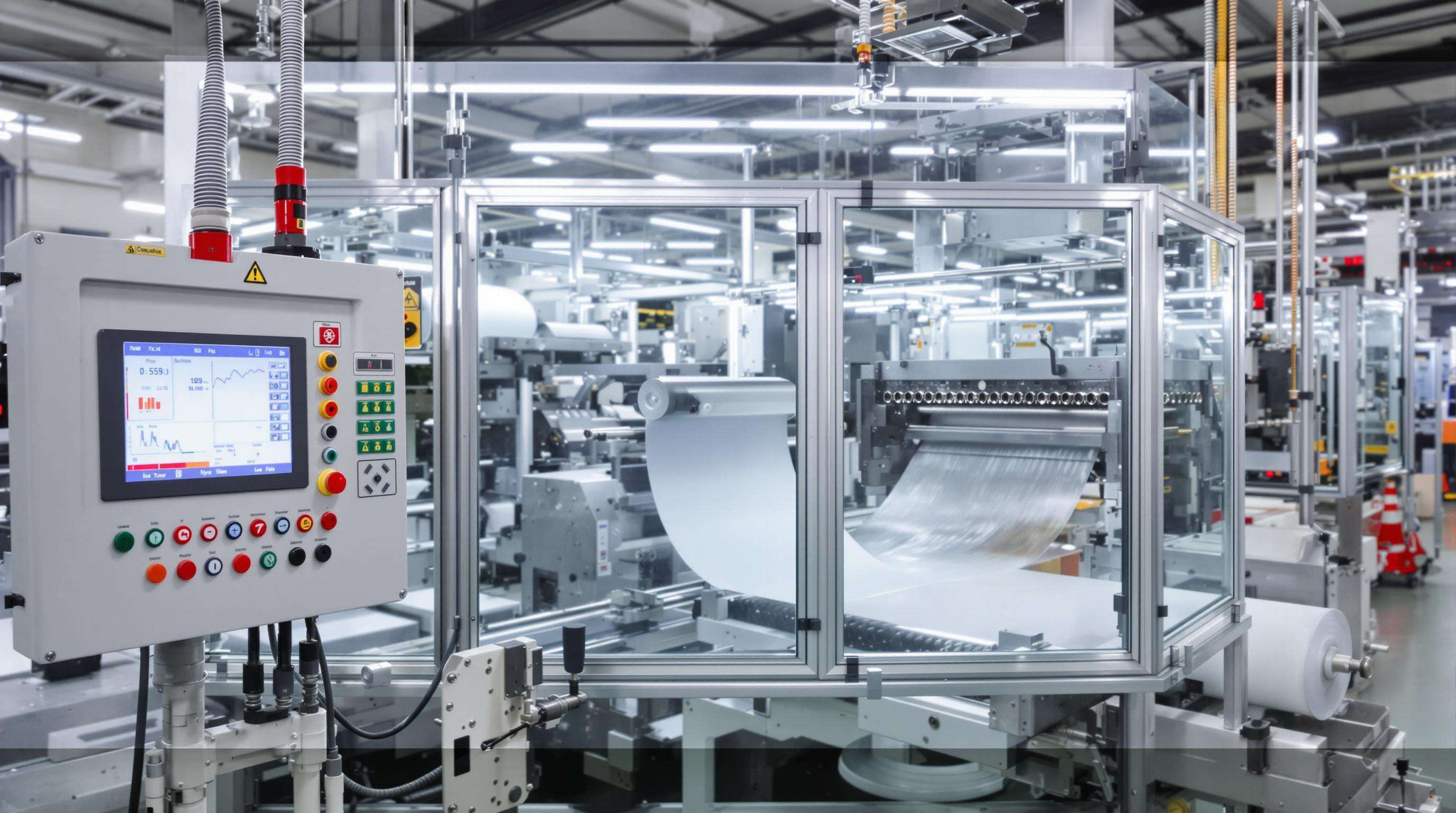

ระบบควบคุมอัจฉริยะสำหรับความแม่นยำของชั้นวัสดุ

กลไกป้อนกลับแบบวงจรปิดปรับอัตราส่วนชั้นวัสดุแบบเรียลไทม์ ลดของเสียจากวัสดุลง 12–18% และสามารถผลิตฟิล์มกันกีดแบบ 7 ชั้นที่มีความหนาน้อยกว่า 25 ไมครอน

เทคโนโลยีมอเตอร์ที่ประหยัดพลังงาน

ไดรฟ์ไฟฟ้าแบบหมุนคืนพลังงาน (Regenerative AC Drives) ช่วยลดการใช้พลังงานลง 23% ในขณะที่ระบบให้ความร้อนแบบไฮบริดสามารถรักษาเสถียรภาพอุณหภูมิที่ ±1°C

โซลูชันตรวจสอบคุณภาพแบบเรียลไทม์

สเปกโตรมิเตอร์แบบติดตั้งถาวรตรวจจับการปนเปื้อนภายในเวลา 0.7 วินาที และระบบภาพอัตโนมัติช่วยป้องกันของเสียในการบรรจุภัณฑ์ได้ถึง 92%

แนวโน้มความยั่งยืนในการอัดรีดฟิล์มเป่า

การพัฒนาวัสดุที่รีไซเคิลได้สำหรับการอัดรีดแบบชั้นซ้อน

กว่า 60% ของผู้ผลิตให้ความสำคัญกับโพลิเมอร์ที่ย่อยสลายได้ทางชีวภาพ เช่น PLA ลดการพึ่งพาเชื้อเพลิงฟอสซิลลงได้ถึง 40%

ผลกระทบจากข้อบังคับต่อมาตรฐานบรรจุภัณฑ์

แผนปฏิบัติการเศรษฐกิจหมุนเวียนของสหภาพยุโรปกำหนดให้ออกแบบบรรจุภัณฑ์ให้สามารถรีไซเคิลได้มากกว่า 95% ภายในปี 2025 ทำให้ผู้ดำเนินการเครื่องอัดรีดต้องปรับปรุงความเข้ากันได้ของชั้นวัสดุ

กลยุทธ์การลดคาร์บอนฟุตพรินต์

การใช้พลังงานลดลง 18–22% ตั้งแต่ปี 2020 ด้วยการออกแบบสกรูที่มีประสิทธิภาพและติดตั้งอุปกรณ์ควบคุมความถี่แบบแปรผัน ช่วยลดการปล่อยก๊าซเรือนกระจกได้ถึง 35%

เครื่องอัดรีดฟิล์มเป่าในวิวัฒนาการอุตสาหกรรมบรรจุภัณฑ์

การผสานรวมกับแบบจำลองเศรษฐกิจหมุนเวียน

74% ของผู้ผลิตนำระบบการกู้คืนวัสดุมาใช้ สามารถนำโพลิเมอร์ที่รีไซเคิลกลับมาใช้ได้สูงถึง 92% ในโครงสร้างแบบสามชั้น

การเตรียมความพร้อมสำหรับอนาคตด้วยการออกแบบแบบโมดูลาร์

เครื่องอัดรีดแบบโมดูลาร์ประกอบด้วย:

- แม่พิมพ์เปลี่ยนได้สำหรับความกว้างฟิล์มตั้งแต่ 200 มม. ถึง 4 เมตร

- ระบบขับเคลื่อนที่พร้อมสำหรับการติดตั้งใหม่ ช่วยลดการใช้พลังงานลง 18%

- ระบบควบคุมความหนาของชั้นด้วยเทคโนโลยี AI ในระดับ ±2 ไมครอน

ความยืดหยุ่นนี้ช่วยลดของเสียจากการเปลี่ยนแปลงกระบวนการผลิตลง 38% และสามารถปรับการผลิตได้ตั้งแต่ 500 กิโลกรัม/ชั่วโมง ถึง 2,500 กิโลกรัม/ชั่วโมง

คำถามที่พบบ่อย

Co-extrusion ในเครื่องอัดรีดฟิล์มเป่าคืออะไร?

Co-extrusion คือกระบวนการรวมชั้นของพอลิเมอร์ที่หลอมแล้วหลายชั้นเข้าด้วยกันเพื่อสร้างฟิล์มชั้นเดียวที่มีคุณสมบัติการใช้งานที่หลากหลาย ซึ่งมีความสำคัญต่อการใช้งาน เช่น การบรรจุอาหาร

ทำไมความเข้ากันได้ของวัสดุจึงมีความสำคัญในกระบวนการ co-extrusion?

ความเข้ากันได้ของวัสดุช่วยให้โครงสร้างของฟิล์มมีความเสถียรภาพ ป้องกันการแยกชั้น และเพิ่มความต้านทานต่อการทะลุ

เครื่องอัดรีดขั้นสูงบรรลุประสิทธิภาพการใช้วัสดุสูงได้อย่างไร?

เครื่องอัดรีดขั้นสูงใช้การตรวจสอบความหนืดแบบเรียลไทม์ ซึ่งช่วยลดของเสียจากวัสดุอย่างมาก และเพิ่มประสิทธิภาพในการใช้วัสดุ

โครงสร้างแบบชั้นในบรรจุภัณฑ์มีประโยชน์อย่างไร

การจัดเรียงแบบชั้นเพิ่มการปกป้องสินค้า ลดต้นทุนวัตถุดิบ และเพิ่มความทนทาน

สารบัญ

- พื้นฐานเทคโนโลยีของ เครื่องอัดรูปฟิล์มแบบเป่า

- ข้อดีของการอัดรีดแบบร่วมชั้นในบรรจุภัณฑ์แบบยืดหยุ่น

- ปัจจัยขับเคลื่อนการเติบโตของตลาดเครื่องเป่าฟิล์มแบบเอ็กซ์ทรูเดอร์

- นวัตกรรมเทคโนโลยีในเครื่องอัดรีดฟิล์มแบบเป่า

- แนวโน้มความยั่งยืนในการอัดรีดฟิล์มเป่า

- เครื่องอัดรีดฟิล์มเป่าในวิวัฒนาการอุตสาหกรรมบรรจุภัณฑ์

- คำถามที่พบบ่อย