Teknologiske grundprincipper for Blæsefilms ekstrudere

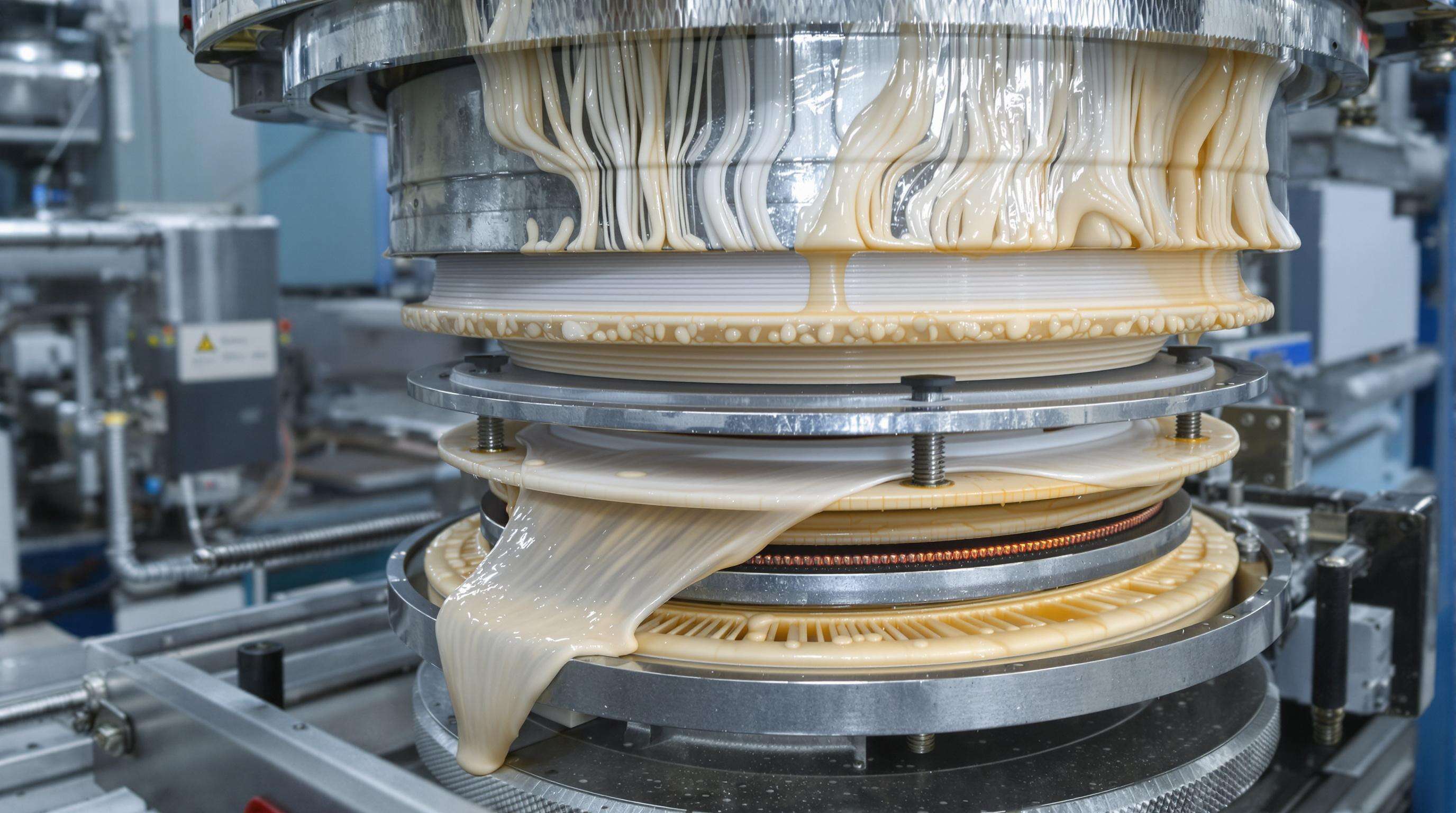

Co-extrusionsprocessers mekanik i multi-lags systemer

Blæsefilms ekstrudere kombinerer smeltede polymerer til dannelse af lagdelte filmbaner med distinkte funktionelle egenskaber gennem synkroniserede flighastigheder og temperaturkontrol. Moderne systemer opnår lagtykkelsesvariationer på ±2 %, hvilket gør det muligt at præcist tilpasse barriereegenskaber til anvendelser som fødevareemballage.

Materialekompatibilitet i tre-lags filmstrukturer

Polyethylen (PE) og polypropylen (PP) danner stabile ydre lag, mens ethylen-vinylalkohol (EVOH) ofte fungerer som et fugtbestandigt mellemlag. Uforenelige smelteviscositeter eller termiske udvidelseskoefficienter kan forårsage afbladning, hvilket reducerer gennemstansmodstanden med op til 40 %.

Nødvendige komponenter: Dies, skruer og luftringe

- Pressformer : Spiralmandrilsdesign minimerer svejselinjer for ens tykkelse

- Skruer : Barrierskruer med blandingszoner optimerer smeltehomogenitet

- Luftringe : Dobbeltlæbede kølesystemer stabiliserer boblegeometri ved 15–20 °C/sek

Ydelsesmål for coekstrusions-effektivitet

Industrielle referenceværdier inkluderer outputudbytte (kg/t), lagens ensartethed (±5 % mål) og energiforbrug (kWh/kg). Avancerede ekstrudere opnår 98 % materialeudnyttelse gennem realtidsovervågning af viscositet og reducerer affald med 25 % sammenlignet med enkellagsystemer.

Fordele ved coekstrusion i fleksibel emballage

Barriereforbedring til produktbeskyttelse

Lagdelte strukturer, der kombinerer EVOH for iltmodstand med polyethylen til fugtbeskyttelse, forlænger fødevareholdbarheden med 30–50% ( Tre-lags co-extrusions blæsefilm maskinmarked rapport 2024 ).

Materialeoptimering og omkostningsreduktion

Strategisk lagdeling reducerer råvareomkostninger med 15–20%, samtidig med at funktionaliteten fastholdes, og opnår tykkelsesreduktioner på op til 25% i fleksibel emballage.

Holdbarhedsforbedringer gennem lagteknik

Tilføjelse af nylon-underlag forbedrer stansmodstanden med 40% i tungt brug, hvilket reducerer filmfejlratet med 18% i spændingstests.

Markedsfremskyndende faktorer for blæsefilm ekstrudere

Stigning i efterspørgsel efter multilags emballagefilm

Det globale blæsefilm ekstruder marked vokser med 7,2% CAGR frem til 2032, da 63% af producenterne nu prioriterer 5-7 lags film til avanceret beskyttelse.

Regionale produktionscentre og forbrugsmønstre

Europa står for 34 % af anvendelsen af højpræcisions ekstrudere, mens Sydøstasien har 42 % af flexible emballageomformere. Nordamerika og Europa repræsenterer 58 % af efterspørgslen efter premium barrierefilm.

Industripardoks: Bæredygtighed vs. præstationskrav

Mens 82 % af omformere bruger PCR-materialer, opnår kun 39 % målene for præstationsmetrikker med 30 % genbrugsmateriale, hvilket accelererer forskning og udvikling inden for kompatibiliserende tilsatsstoffer.

Teknologiske innovationer i blæsefilmsekstrudere

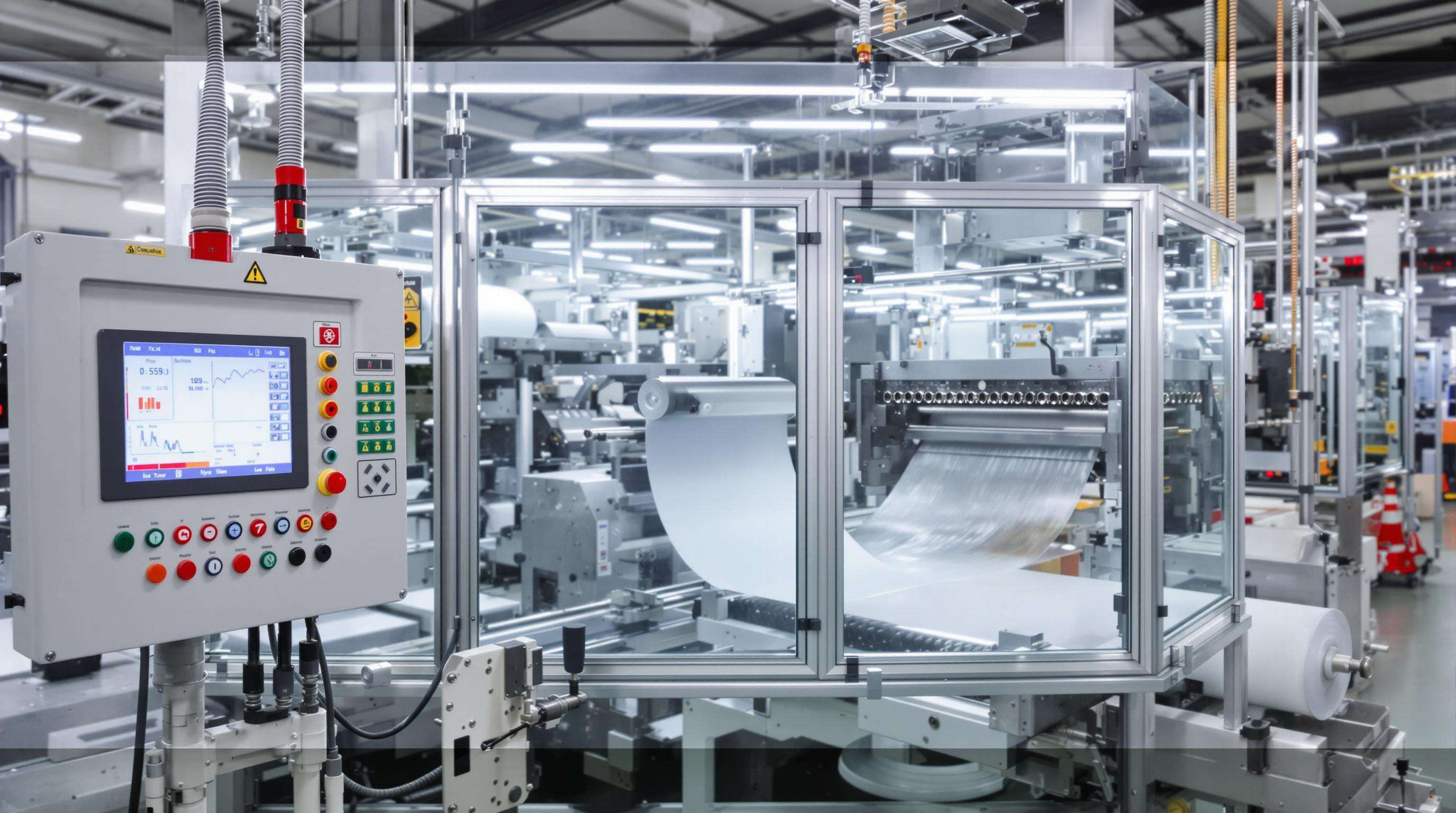

Intelligente kontrolsystemer til lagpræcision

Lukkede tilbagekoblingsmekanismer justerer lagforhold i realtid, reducerer materialeaffald med 12–18 % og muliggør 7-lags barrierefilm under 25 mikron.

Energifeffektive drivteknologier

Regenerative AC-driv er sænker elforbruget med 23 %, mens hybridopvarmningssystemer opretholder ±1 °C temperaturstabilitet.

Løsninger til realtidskvalitetsovervågning

Integrerede spektrometre registrerer forurening inden for 0,7 sekunder, og maskinsynssystemer forhindrer 92 % af de nedstrøms opståede emballagefejl.

Bæredygtighedstrends i blæsefilms ekstrusion

Genbrugsmaterialers udvikling til co-ekstrusion

Over 60 % af producenterne prioriterer nu biologisk nedbrydelige polymerer som PLA, hvilket reducerer afhængigheden af fossile brændstoffer med op til 40 %.

Reguleringers indvirkning på emballagestandarder

EU's handlingsplan for en cirkulær økonomi kræver designs med over 95 % genbrugskvalitet inden 2025, hvilket presser ekstruderingsoperatører til at optimere lagkompatibilitet.

Strategier til reduktion af kulstof fodspor

Energiforbruget er faldet med 18–22 % siden 2020 gennem optimerede skrueskruddesign og variabelfrekvensdrev, hvilket har reduceret emissioner med op til 35 %.

Blæsefilmsekstrudere i emballageindustriens udvikling

Integration med cirkulære økonomimodeller

74 % af producenterne anvender materialerecovery-systemer og opnår op til 92 % genbrugt polymeranvendelse i tre-lags konstruktioner.

Fremtidssikring gennem modulære designs

Modulære ekstrudere har følgende funktioner:

- Udskiftelige stempel til filmbredder fra 200 mm til 4 m

- Energioptimerede drivsystemer, der reducerer energiforbruget med 18%

- Lagtykkelseskontrol styret af AI inden for ±2 mikron

Denne fleksibilitet reducerer affald ved skift af produktion med 38% og muliggør produktionsvarianter fra 500 kg/t til 2.500 kg/t.

Ofte stillede spørgsmål

Hvad er co-extrusion i blæsefilmsekstruderer?

Co-extrusion indebærer at kombinere flere lag af smeltede polymerer for at danne et enkelt lag med forskellige funktionelle egenskaber, hvilket er afgørende for anvendelser som madpakkning.

Hvorfor er materialesammenhæng vigtig i co-extrusion?

Materialekompatibilitet sikrer stabilitet i filmstrukturen, forhindrer lagdelaminering og forbedrer modstanden mod gennemboring.

Hvordan opnår avancerede ekstruderere høj materialemæssig udnyttelse?

Avancerede ekstruderer anvender overvågning af viskositet i realtid, hvilket markant reducerer affald og øger effektiviteten i materialens udnyttelse.

Hvad er fordelene ved lagstrukturer i emballagen?

Lagdannelse forbedrer produktsikkerheden, reducerer råvareomkostningerne og forbedrer holdbarheden.

Indholdsfortegnelse

- Teknologiske grundprincipper for Blæsefilms ekstrudere

- Fordele ved coekstrusion i fleksibel emballage

- Markedsfremskyndende faktorer for blæsefilm ekstrudere

- Teknologiske innovationer i blæsefilmsekstrudere

- Bæredygtighedstrends i blæsefilms ekstrusion

- Blæsefilmsekstrudere i emballageindustriens udvikling

- Ofte stillede spørgsmål