Technické Základy Fóliových Linek

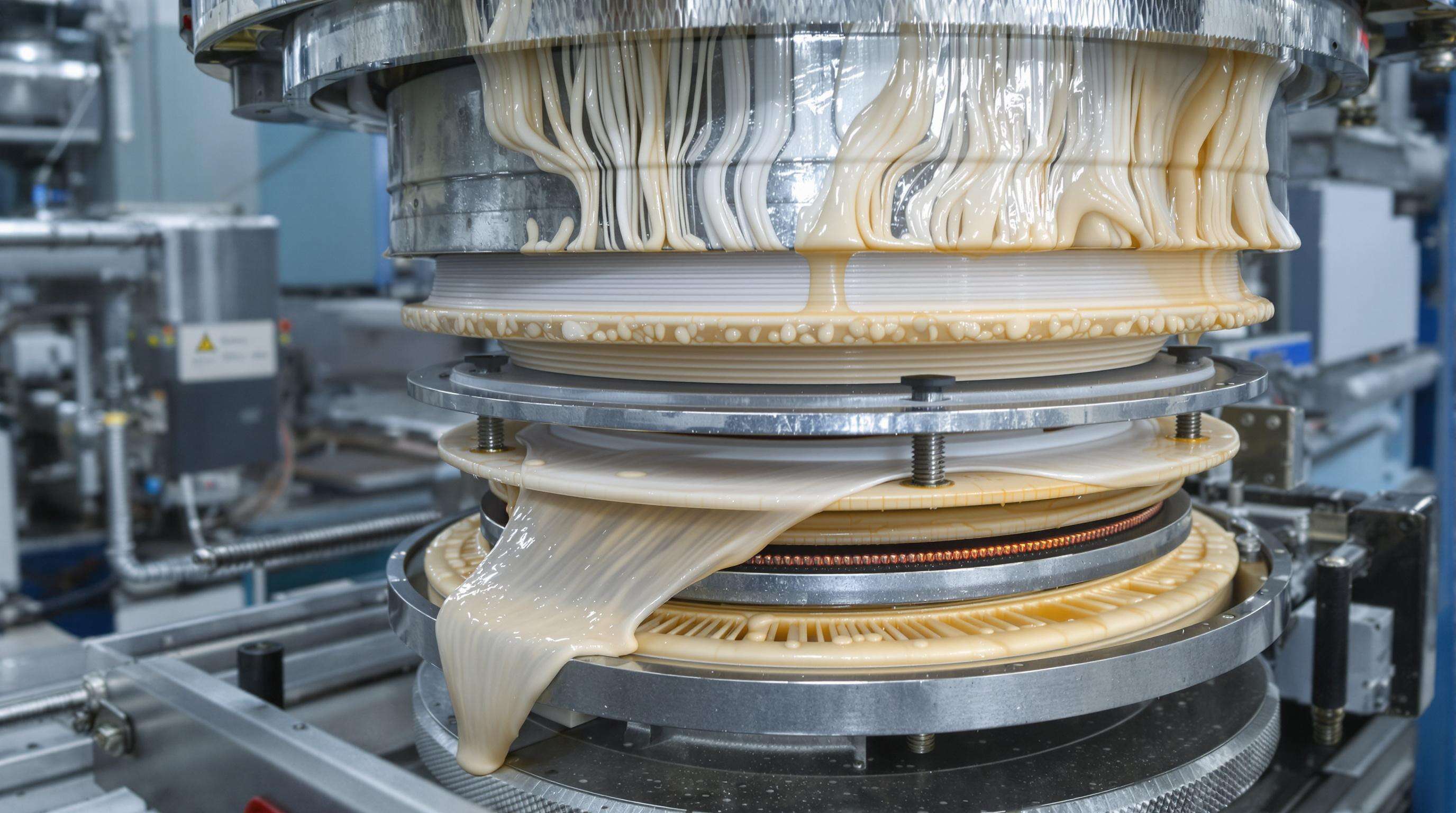

Mechanika Koextruzního Procesu ve Vícevrstvých Systémech

Fóliové linky spojují tavené polymery do vrstvených fólií s odlišnými funkčními vlastnostmi pomocí synchronizovaných průtoků a teplotního řízení. Moderní systémy dosahují odchylky tloušťky vrstev ±2 %, což umožňuje přesné přizpůsobení bariérových vlastností pro aplikace jako jsou potravinářské obaly.

Kompatibilita Materiálů ve Třívrstvých Fóliových Strukturách

Polyetylen (PE) a polypropylen (PP) tvoří stabilní vnější vrstvy, zatímco ethylen vinylalkohol (EVOH) často slouží jako vlhkostní bariérová střední vrstva. Neslučitelné tavné viskozity nebo koeficienty tepelné roztažnosti mohou způsobit odvrstvení, čímž se sníží odolnost proti průrazu až o 40 %.

Klíčové komponenty: Tvarovací hlavy, šnekové hřídele a větrné kroužky

- Formy : Spirálové mandlové konstrukce minimalizují sváry pro rovnoměrnou tloušťku

- Šrouby : Šnekové hřídele s bariérovými zónami optimalizují homogenitu taveniny

- Větrné kroužky : Dvouvrstvé chladicí systémy stabilizují geometrii bubliny při rychlosti 15–20 °C/s

Výkonnostní parametry pro efektivitu koextruze

Průmyslové referenční hodnoty zahrnují výstupní výtěžnost (kg/hod), rovnoměrnost vrstev (cílová hodnota ±5 %) a spotřebu energie (kWh/kg). Pokročilé extrudery dosahují 98 % využití materiálu pomocí monitorování viskozity v reálném čase, čímž se sníží odpad o 25 % ve srovnání s jednovrstvými systémy.

Výhody koextruze ve flexibilním obalu

Zvýšená bariéra pro ochranu produktu

Vrstvené struktury kombinující EVOH pro odolnost proti kyslíku s polyethylenem pro ochranu před vlhkostí prodlužují trvanlivost potravin o 30–50% ( Tržní zpráva o trhu třívrstvé koextruzní fóliové mašině 2024 ).

Optimalizace materiálu a snížení nákladů

Strategické vrstvení snižuje náklady na suroviny o 15–20 %, přičemž udržuje funkčnost a dosahuje až 25% redukce tloušťky v pružném obalu.

Zlepšení odolnosti prostřednictvím inženýrského návrhu vrstev

Přidání nylonových podvrstev zvyšuje odolnost proti propíchnutí o 40 % v náročných aplikacích, čímž se snižuje míra poruch fólie o 18 % při zátěžových testech.

Hlavní faktory růstu trhu pro fóliové extrudéry

Nárůst poptávky po vícevrstvých obalových fóliích

Globální trh fóliových extrudérů roste tempem 7,2 % CAGR do roku 2032, přičemž 63 % výrobců nyní preferuje 5–7vrstvé fólie pro pokročilou ochranu.

Regionální výrobní centra a vzorce spotřeby

Evropa zaujímá 34 % nasazení vysokorychlostních extruderů, zatímco Jihovýchodní Asie má 42 % výrobců pružných obalů. Severní Amerika a Evropa představují 58 % poptávky po prémiových bariérových fóliích.

Průmyslový paradox: Udržitelnost vs. nároky na výkon

Zatímco 82 % výrobců používá PCR materiály, pouze 39 % dosahuje cílových výkonnostních parametrů s obsahem 30 % recyklovaného materiálu, což urychluje výzkum a vývoj kompatibilizačních přísad.

Technologické inovace ve výfukových extruderech

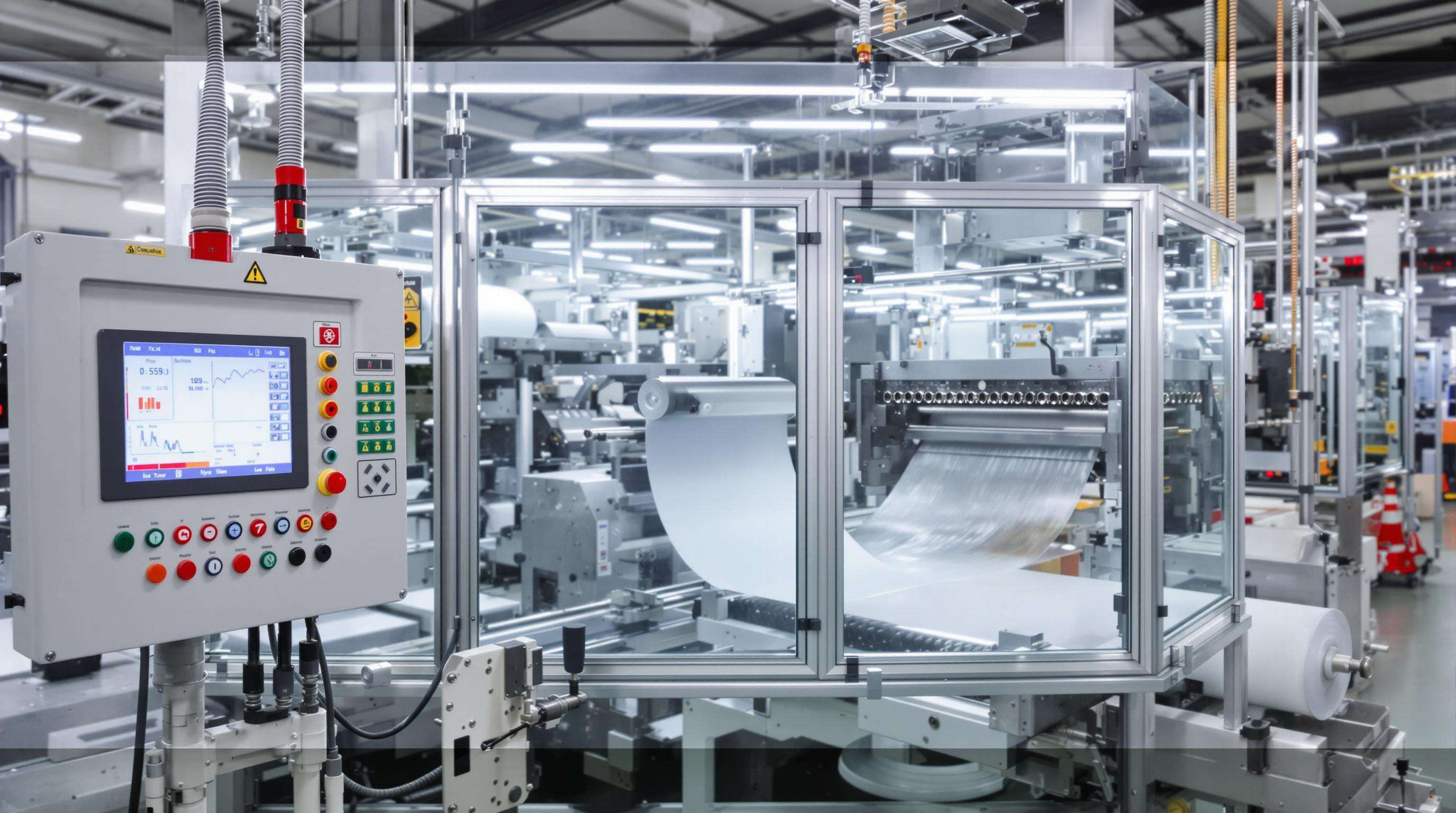

Inteligentní řídicí systémy pro přesnost vrstvení

Zpětnovazební systémy upravují poměr vrstev v reálném čase, čímž snižují odpad materiálu o 12–18 % a umožňují výrobu 7vrstvých bariérových fólií pod 25 mikronů.

Energeticky úsporné pohonové technologie

Regenerativní střídavé pohony snižují spotřebu energie o 23 %, zatímco hybridní topné systémy zajišťují teplotní stabilitu ±1 °C.

Řešení pro monitorování kvality v reálném čase

Spektrometry v reálném čase detekují kontaminaci do 0,7 sekundy a systémy průmyslového vidění zabraňují 92 % odmítnutí obalů na výstupu.

Trendy udržitelnosti ve výfukové filmové extruzi

Vývoj recyklovatelných materiálů pro koextruzi

Více než 60 % výrobců nyní preferuje biologicky rozložitelné polymery, jako je PLA, čímž se snižuje závislost na fosilních palivech až o 40 %.

Dopad předpisů na normy obalových materiálů

Evropský plán pro cirkulární hospodářství vyžaduje do roku 2025 konstrukce s recyklovatelností přesahující 95 %, což nutí operátory extruderů optimalizovat kompatibilitu vrstev.

Strategie redukce uhlíkové stopy

Spotřeba energie klesla od roku 2020 o 18–22 % díky optimalizovaným konstrukcím šneků a měničům frekvence, čímž se emise snížily až o 35 %.

Extrudery pro výfukové fólie v průběhu vývoje obalového průmyslu

Integrace do modelů kruhové ekonomie

74 % výrobců využívá systémy pro zpětné získávání materiálu, čímž dosahují využití až 92 % regenerovaného polymeru ve třívrstvých konstrukcích.

Příprava na budoucnost pomocí modulárních konstrukcí

Modulární extrudery mají následující vlastnosti:

- Vyměnitelné matrice pro šířky filmů 200 mm až 4 m

- Systémy pohonu připravené k modernizaci snižují spotřebu energie o 18%

- Kontroly tloušťky vrstvy s pomocí AI v rozsahu ±2 mikronů

Tato flexibilita snižuje odpad při přechodu o 38% a umožňuje variace výkonu od 500 kg/h do 2500 kg/h.

Často kladené otázky

Co je to koekstruze v extrudérách s foťákem?

Coextruzí zahrnuje kombinaci několika vrstev roztavených polymerů, aby se vytvořil jeden film s různými funkčními vlastnostmi, což je zásadní pro aplikace, jako je balení potravin.

Proč je kompatibilita materiálu důležitá při koekstruzi?

Materiální kompatibilita zajišťuje stabilitu struktury filmu, zabraňuje delaminování a zvyšuje odolnost vůči propuknutí.

Jak mohou pokročilé extrudéry dosáhnout vysokého využití materiálu?

Pokročilé extrudéry využívají monitorování viskozity v reálném čase, což výrazně snižuje odpad materiálů a zvyšuje účinnost využití materiálů.

Jaké jsou výhody vrstvených struktur v obalech?

Vrstvení zvyšuje ochranu produktu, snižuje náklady na suroviny a zlepšuje odolnost.

Obsah

- Technické Základy Fóliových Linek

- Výhody koextruze ve flexibilním obalu

- Hlavní faktory růstu trhu pro fóliové extrudéry

- Technologické inovace ve výfukových extruderech

- Trendy udržitelnosti ve výfukové filmové extruzi

- Extrudery pro výfukové fólie v průběhu vývoje obalového průmyslu

- Často kladené otázky