Machine de soufflage de film ABA : Cette machine de soufflage de film ABA révolutionne la production d'emballages flexibles grâce à une technologie avancée de co-extrusion. Ces systèmes comprennent deux extrudeuses, une centrale pour la couche centrale (B) et une latérale pour les deux couches extérieures (A). La filière de la machine dispose de deux canaux d'écoulement au lieu d'un seul, permettant ainsi de réguler précisément l'écoulement du polymère des deux côtés des enveloppes extérieures symétriques entourant la structure centrale.

Cette configuration permet aux fabricants d'optimiser les rapports d'épaisseur des couches, tout en équilibrant performance et coût. Par exemple, la couche B intègre souvent des charges économiques comme le carbonate de calcium (jusqu'à 50 %), réduisant l'utilisation de polymère vierge de 30 % tout en maintenant la résistance mécanique.

La structure tricouche ABA est idéale pour les applications exigeant rigidité et résistance à la perforation, telles que les revêtements industriels et les films agricoles. Les systèmes modernes intègrent également des contenus recyclés dans les couches externes sans nuire à la printabilité, un avantage essentiel pour les marques souhaitant atteindre leurs objectifs de durabilité.

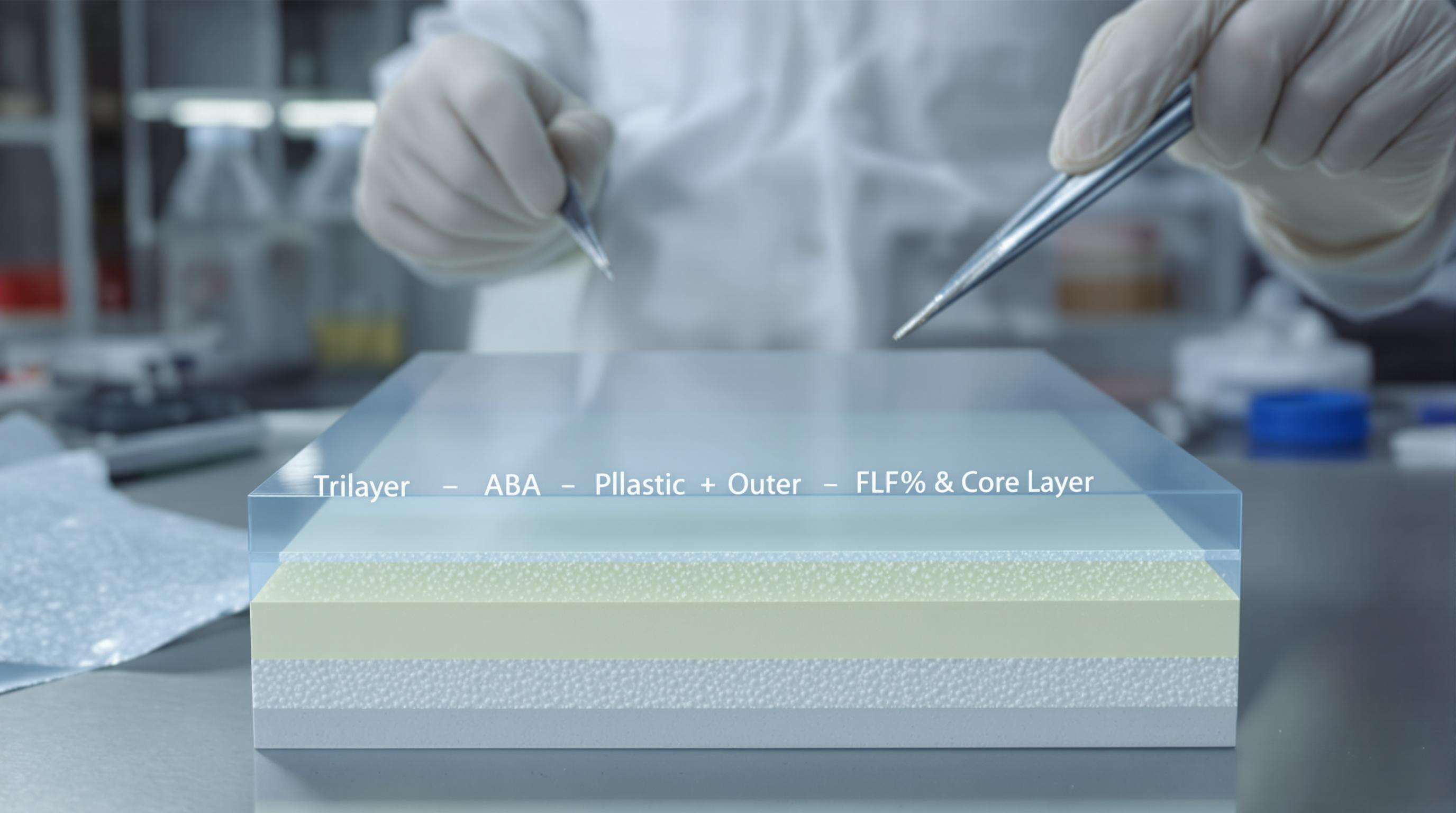

La Structure Tricouche ABA : Fondement de la Machine de soufflage de film Résistance

Composition des Couches dans la Production de Films par Co-Extrusion

La configuration tricouche ABA se compose de trois couches de polymères qui sont extrudés par soufflage co-extrudé. Les couches externes (A) sont généralement constituées de polymères vierges, par exemple en HDPE ou LDPE, pour garantir une qualité de surface, tandis que la couche centrale (B) contient des matériaux peu coûteux, tels que des plastiques recyclables ou des composites à base de carbonate de calcium. Cette deuxième structure permet une réduction de 18 à 22 % du coût des matières premières par rapport aux films monochouches, et est particulièrement recommandée lorsque le rapport des couches est fixé à 10:80:10 à 20:60:20 (A:B:A).

Choix des Matériaux pour les Couches Barrière et Structurelles

Les couches barrière utilisent des polymères à faible perméabilité aux gaz (par exemple, EVOH ou nylon), tandis que les couches structurelles privilégient des résines résistantes aux chocs comme le LLDPE. Des études montrent qu'un mélange contenant jusqu'à 50 % de carbonate de calcium dans la couche B permet de réduire la consommation de matière vierge de 34 % tout en maintenant la résistance à la traction.

Adhésion Interfaciale dans les Films Multicouches

La compatibilité thermique entre les couches garantit une forte adhérence. Les systèmes modernes maintiennent les différences de température de fusion à moins de 15°C pour éviter le délaminage, obtenant ainsi une résistance à l'adhérence supérieure à 4,5 N/15mm.

Avantages de production des machines de soufflage co-extrudées

Traitement simultané de plusieurs polymères

Les systèmes modernes de co-extrusion intègrent jusqu'à sept couches de polymères en un seul passage, éliminant ainsi la nécessité d'un laminage secondaire. Les fabricants obtiennent des cycles de production 23 % plus rapides par rapport au traitement des films monochouches.

Efficacité énergétique dans le procédé de co-extrusion

La co-extrusion réduit la consommation d'énergie de 18 à 32 % grâce à un traitement en un seul cycle thermique, une minimisation des déchets et un contrôle précis de la température.

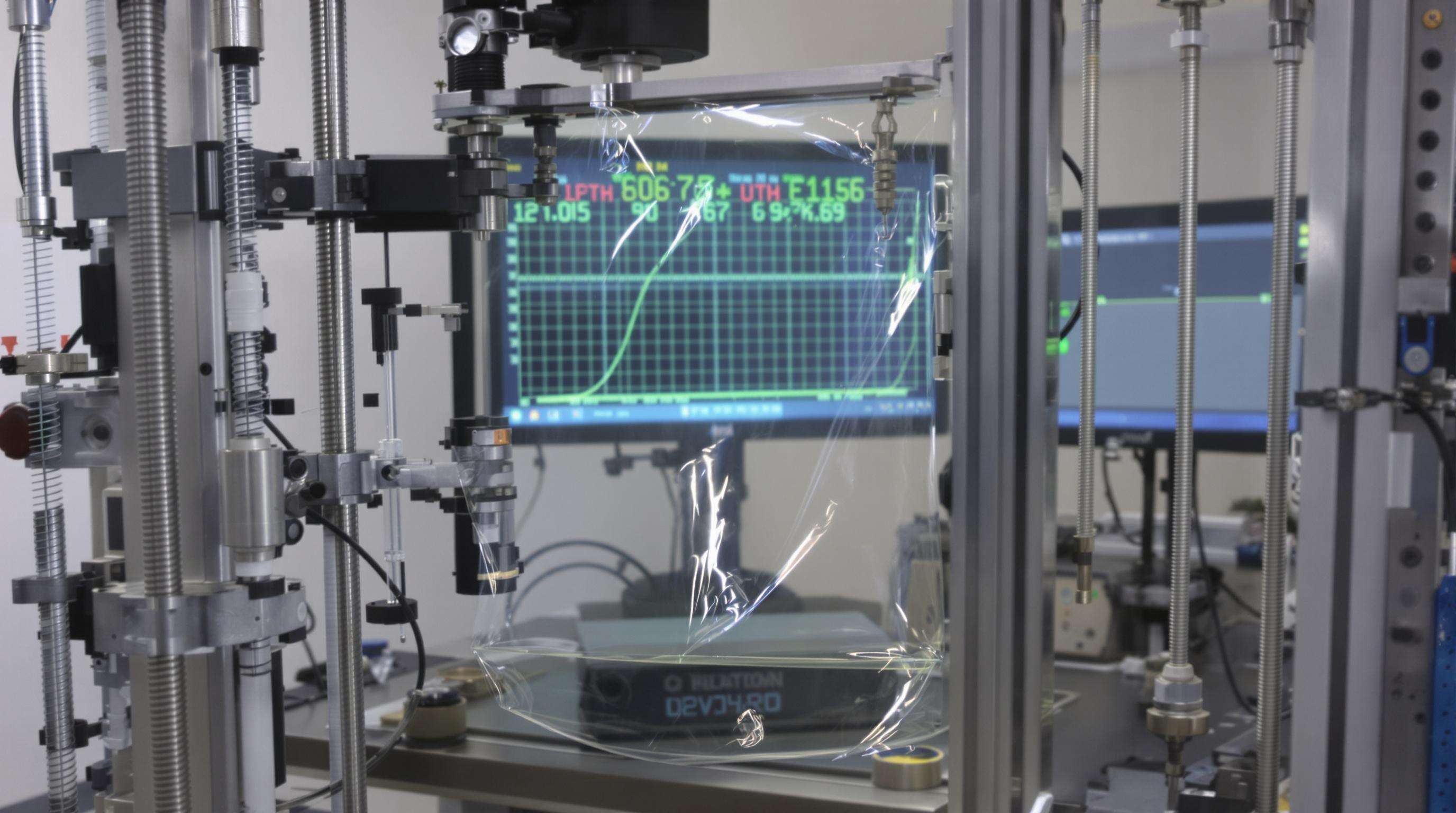

Amélioration des propriétés mécaniques des films soufflés

Répartition des contraintes dans l'architecture des films multicouches

La structure tricouche ABA répartit de manière optimale les contraintes mécaniques. Les simulations montrent une répartition des contraintes 40 % plus uniforme dans les films à trois couches par rapport aux équivalents monocouches.

Résistance aux chocs grâce à l'optimisation des couches

Les films avec des rapports de couches optimisés résistent à des forces de perforation jusqu'à 2,3" supérieures, grâce à un contrôle en temps réel de l'épaisseur (consistance ±5 %).

Étude de cas : Amélioration de 23 % de la résistance au déchirement (Données FIAP 2023)

| Paramètre | Référence (2 couches) | Structure optimisée à 3 couches | Amélioration |

|---|---|---|---|

| Résistance au déchirement (N/mm) | 32.4 | 39.8 | 23% |

Applications d'emballages flexibles avec des films à haute résistance

Solutions de sacs industriels lourds

Les mélanges HDPE/LLDPE co-extrudés résistent à plus de 500 cycles de compression, permettant des big bags de 50 kg avec des parois 40 % plus fines.

Films d'emballage alimentaire résistants aux perforations

Les films multicouches atteignent une résistance aux perforations 300 % supérieure, prolongeant la durée de conservation des viandes et des fruits de mer de 8 à 12 jours.

Tendances de l'allègement dans l'emballage grand public

| Propriété | Film traditionnel | Film ABA avancé |

|---|---|---|

| Épaisseur | 35μm | 22μm (-37%) |

| Empreinte carbone | 1,8 kg CO2/kg | 1,2 kg CO2/kg (-33%) |

Considérations liées à la durabilité dans le traitement des plastomères

Défis liés à la recyclabilité des films co-extrudés

Seulement 32 % des films co-extrudés sont récupérés pour être réutilisés en raison de l'incompatibilité des polymères, contre 58 % pour les alternatives mono-matériaux.

Stratégies d'intégration des matériaux biosourcés

Le PLA représente désormais 12 % des couches structurelles dans l'emballage alimentaire européen, offrant une empreinte carbone inférieure de 40 % par rapport au PE.

Paradoxe industriel : performance contre exigences de l'économie circulaire

Alors que 73 % des transformateurs privilégient les performances mécaniques, la réglementation exige au moins 35 % de contenu recyclé d'ici 2025. Les systèmes hybrides émergents atteignent 91 % des performances des matériaux vierges tout en répondant aux seuils de recyclabilité.

Ajout de compatibilisants pendant la production peut améliorer la pureté du recyclé de jusqu'à 19 %.

analyse industrielle de 2023 a révélé des difficultés à équilibrer la teneur en matériau recyclé et les performances.

FAQ

Qu'est-ce qu'une machine à souffler de type ABA ?

Une machine à souffler des films ABA intègre une technologie de co-extrusion avancée et se compose de deux extrudeuses permettant de créer un film tricouche avec des rapports d'épaisseur spécifiques pour améliorer les performances et la rentabilité.

Quels matériaux sont utilisés dans les films soufflés ABA ?

Les couches externes sont généralement constituées de polymères vierges tels que le HDPE ou le LDPE, tandis que la couche centrale peut inclure des matériaux peu coûteux comme le carbonate de calcium ou des plastiques recyclables.

Quelles sont les considérations en matière de durabilité pour les films co-extrudés ?

Les préoccupations liées à la durabilité incluent les défis liés au recyclage dus à l'incompatibilité des polymères, ainsi que l'intégration potentielle de matériaux biosourcés afin de réduire l'empreinte carbone.

Table des Matières

- La Structure Tricouche ABA : Fondement de la Machine de soufflage de film Résistance

- Avantages de production des machines de soufflage co-extrudées

- Amélioration des propriétés mécaniques des films soufflés

- Applications d'emballages flexibles avec des films à haute résistance

- Considérations liées à la durabilité dans le traitement des plastomères

- FAQ