Među modernim plastičnim proizvodima, plastične folije široko se koriste u pakiranju hrane, industrijskom pakiranju, poljoprivrednim pokrivačima, medicinskoj opremi i drugim područjima. Postoji mnogo načina izrade plastičnih folija, a među njima je važna i često korištena metoda duvanja (blow molding), koja se koristi za proizvodnju termoplastičnih folijskih proizvoda poput polietilena (PE) i polipropilena (PP). Dakle, kako funkcioniše proces duvanja folije? Kako izgleda njen tok procesa, struktura opreme i kontrolni parametri? U ovom članku ćemo vam sistematski analizirati radni princip i tehnički proces duvanja folije.

1. Što je Izduvna folija ?

Nadimanje je plastična folija koja se izvlači i oblikuje i u uzdužnom i u poprečnom smjeru zagrijavanjem i ekstrudiranjem termoplastičnih plastika u cijevnu foliju, a zatim hlađenjem i istezanjem dok se sredina nadima. Nadimana folija obično ima dobra mehanička svojstva, toplinsko zavarivanje i izdržljivost, te je jedna od najčešćih metoda proizvodnje folija.

2. Način rada

Sustav nadimanja temelji se na neprekidnom procesu ekstrudiranja-nadimanja-hlađenja-vučenja-namatanja, što ovisi o preciznoj kontroli opreme i termoplastičnom ponašanju sirovina.

Kratko rečeno, njegelo osnovno načelo rada je kako slijedi:

- Plastične sirovine (kao što su PE granule) zagrijavaju se i topiju u ekstruderu;

- Rastopljeni plastik ekstrudira se kroz glavu kalupa i formira cijevni rastopljeni poluzavršeni proizvod;

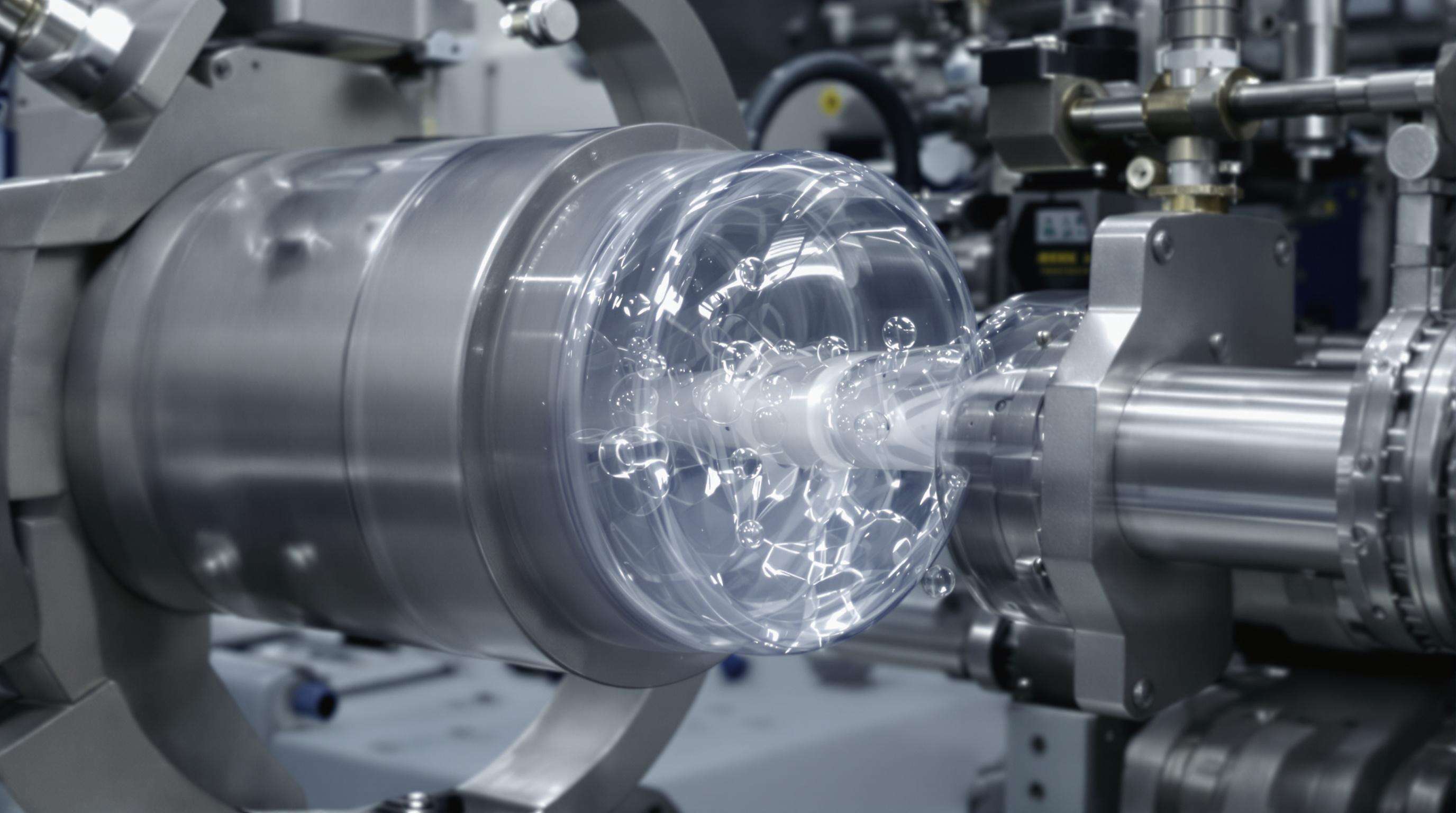

- Stlačeni zrak se unosi u sredinu cijevnog poluzavršenog proizvoda kako bi se naduo u oblik mjehurića;

- U isto vrijeme, zračni prsten se koristi za vanjsko hlađenje radi očvršćivanja mjehurića;

- Zračni mjehur se rasteže, spljošti i namota kroz vučni valjak.

- Ovaj proces ne postiže samo oblikovanje, već istovremeno kontrolira debljinu, širinu, prozirnost i mehanička svojstva filma.

3. Mekanika procesa ekstrudiranja zračnog filma

3.1 Topljenje polimera za formiranje filma

Polimerne peletne ulaze u cijev ekstrudera gdje rotirajući vijci i grijači cijevi pretvaraju termoplastične smole u tekuće stanje na temperaturi od 160-260°C. Održavanje temperaturnih gradijenata unutar ±5°C osigurava molekulsku integritet kod materijala poput polietilena, polipropilena ili nylona.

3.2 Stvaranje zračnog mjehura puhanjem zraka

Ubacivanje zraka kroz središnji otvor kalupa pretvara polimerne cijevi u kontrolirani mjehur. Strategijski postavljeni zračni prsteni hlade strukturu dok unutarnji tlak prilagođava promjer mjehurića, čime se određuju svojstva folije u strukturama do 40 slojeva.

3.3 Dinamika toka materijala u kalupu

Spiralni razdjelnici s vretenima usklađuju brzinu toka polimera po opsegu kalupa od 360°, sprječavajući stvaranje linija spajanja i varijacije debljine (tolerancija ±5%). Moderne geometrije kalupa optimizirane su uz pomoć dinamike fluida za smole poput LLDPE-a.

3.4 Parametri kontrole procesa

| Varijabilno | Raspon utjecaja |

|---|---|

| Temperatura rastopljenog materijala | 160-260°C ovisno o smoli |

| Tlak ekstrudiranja | 100-350 bar |

| Omjer nadimanja | 2:1 do 4:1 |

| Visina linije mraza | 5-30x promjer matrice |

Automatski sustavi povratne informacije prilagođavaju brzinu ekstrudiranja unutar 0,2% točnosti kako bi održali stabilnost mjehurića tijekom smjena u proizvodnji.

4. Načela konstrukcije sustava zračnog prstena

Zračni prsteni osiguravaju primarno vanjsko hlađenje kroz točno usmjerene zračne tokove. Moderni sustavi uključuju višestruke komore koje upravljaju temperaturnom stratifikacijom, održavajući dosljedno površinsko hlađenje koje je ključno za proizvodnju velikim brzinom.

4.1 Unutarnji mehanizmi hlađenja zračnog mjehura

Sustavi za hlađenje unutarnjeg mjehura (IBC) cirkuliraju rashlađeni zrak kroz jezgru mjehura, čime se dvostruko povećava učinkovitost uklanjanja topline. To omogućuje brzine ekstrudiranja koje su za više od 30% veće u odnosu na konvencionalne sustave, uz smanjenje potrošnje energije.

4.2 Metode kontrole kristalizacije

PE folije zahtijevaju brzine hlađenja iznad 40°C/min kako bi rast kristala bio ograničen ispod 15 µm. Kod su-ekstrudiranih struktura, različite zone hlađenja upravljaju razvojem kristala specifičnim za slojeve.

4.3 Postizanje jednake debljine

Odstupanja temperature veća od 5°C uzrokuju varijacije debljine veće od 8%. Nadzor u stvarnom vremenu pomoću infracrvenih senzora u kombinaciji s automatskim aktuatorima zračnog prstena održava toleranciju debljine unutar ±3% industrijskih standarda.

5. Primjena u industriji

5.1 Inovacije u ambalaži

Ekstruzivne folije puhanjem dominiraju u fleksibilnoj ambalaži zahvaljujući svestranosti. Primjene u prehrambenoj industriji koriste izvrsna barijerna svojstva, dok medicinska ambalaža koristi sterilizabilne folije za vrećice za infuzije i pakiranje kirurških instrumenata.

5.2 Poljoprivredna i industrijska primjena

Poljoprivreda se oslanja na specijalizirane ekstruzivne folije poput pokrova za staklenike i mulč folija stabiliziranih protiv UV zraka. Industrijske primjene uključuju parne barijere za građevinarstvo i vreće za prijevoz robustne izrade za zaštitu tijekom transporta.

Česta pitanja

1. Što je ekstruzija puhanog filma?

Ekstruzija folije uzduvnim procesom je proces koji uključuje topljenje polimernog smola i ekstrudiranje kroz kružni kalup za formiranje neprekidne cijevne folije, koja se zatim nadimava zrakom u mjehur.

2. Koji materijali se najčešće koriste kod ekstruzije puhanog filma?

Uobičajeni materijali uključuju polietilen (PE), polipropilen (PP) i PVC, od kojih svaki nudi različita svojstva pogodna za različite primjene.

3. Koje su neke primjene puhanog filma?

Primjene se protežu od fleksibilne ambalaže, poljoprivrednih folija, industrijskih omotnica do medicinske ambalaže.

4. Koji su prednosti korištenja puhanog filma u odnosu na livene filmove?

Blown folije generalno imaju veću vlačnu čvrstoću i otpornost na prodiranje, dok su cast folije poznate po većoj jasnoći i efikasnosti proizvodnje.