Wśród nowoczesnych wyrobów z tworzyw sztucznych folie plastyczne znajdują szerokie zastosowanie w opakowaniach żywności, opakowaniach przemysłowych, foliach do zastosowań rolniczych, materiałach medycznych i wielu innych dziedzinach. Istnieje wiele metod wytwarzania folii plastycznych, wśród których wyróżnia się formowanie wdmuchiwane (blow molding), które jest ważną i szeroko stosowaną techniką, wykorzystywaną głównie do produkcji wyrobów z tworzyw termoplastycznych, takich jak polietylen (PE) czy polipropylen (PP). Jak więc działa wdmuchiwane folii? Jakie są charakterystyczne cechy jej procesu technologicznego, budowy urządzeń oraz parametrów sterowania? W tym artykule zostanie dokonana systematyczna analiza zasady działania i procesu technologicznego formowania wdmuchiwania folii.

1. Co to jest Wytłaczana Folia Dmuchana ?

Folia wdmuchiwana to folia plastikowa, która jest rozciągana i kształtowana zarówno w kierunku podłużnym, jak i poprzecznym poprzez ogrzewanie i stapianie tworzyw termoplastycznych, wytłaczanie jej w formie rurkowatej, a następnie chłodzenie i rozciąganie podczas napowietrzania wnętrza. Folia wdmuchiwana zazwyczaj charakteryzuje się dobrymi właściwościami mechanicznymi, dobrej jakości zgrzewalnością cieplną i trwałością, stanowi jedną z najpowszechniej stosowanych metod produkcji folii.

2. zasada działania

Istotą procesu wdmuchiwania folii jest ciągły proces wytłaczania-wdmuchiwania-chłodzenia-naciągania- nawijania, który zależy od precyzyjnej kontroli urządzeń oraz zachowania tworzyw termoplastycznych w czasie przetwarzania.

W skrócie, zasada działania jest następująca:

- Surowce plastikowe (np. granulat PE) są ogrzewane i stapiane w ekstruderze;

- Stopiony plastik jest wytłaczany przez głowicę, tworząc rurkowaty półprodukt;

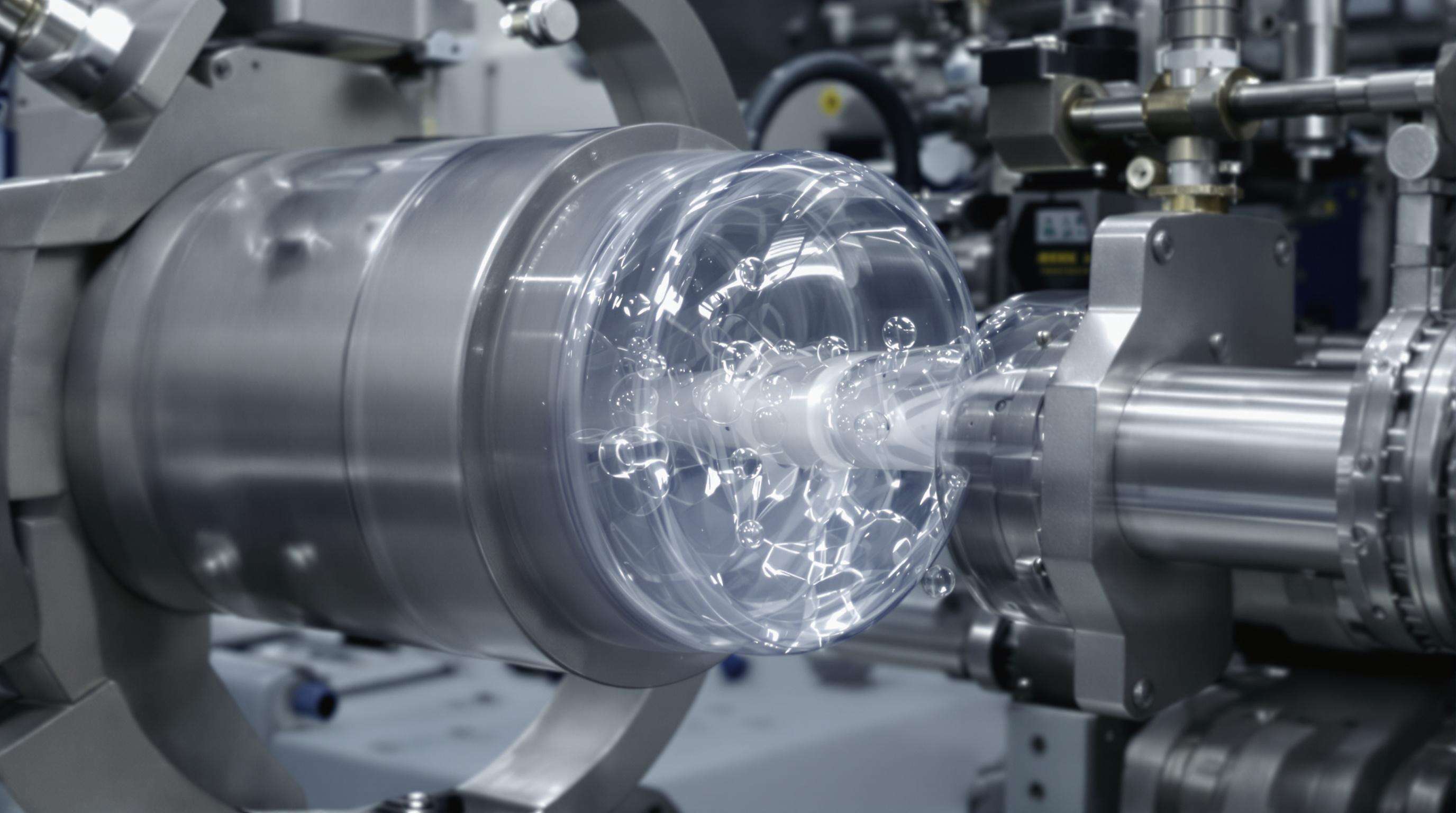

- Powietrze sprężone wprowadzane jest do wnętrza rurkowatego półproduktu, aby wydmuchać z niego bańkę foliową;

- W tym samym czasie stosuje się pierścień chłodzący do schładzania zewnętrznej powierzchni bańki foliowej, co umożliwia jej utrwalenie;

- Bąbel foliowy jest rozciągany, spłaszczany i zwijany przez walec naciągowy.

- Proces ten nie tylko osiąga formowanie, ale również kontroluje jednocześnie grubość, szerokość, przejrzystość oraz właściwości mechaniczne folii.

3. Mechanika procesu wytłaczania folii napowietrzanej

3.1 Topienie polimerów do formowania folii

Granulaty polimerowe trafiają do cylindra ekstrudera, gdzie wirujące śruby i grzejniki cylindra topią żywice termoplastyczne w temperaturze 160-260°C. Utrzymanie gradientów temperatury w zakresie ±5°C zapewnia integralność molekularną dla materiałów takich jak polietylen, polipropylen czy nylon.

3.2 Tworzenie bąbla poprzez napowietrzanie

Wdmuchanie powietrza przez centralne otwory w matrycy zamienia rurkę polimerową w kontrolowany bąbel. Strukturalnie rozmieszczone pierścienie chłodzące schładzają układ, podczas gdy ciśnienie wewnętrzne reguluje średnicę bąbla, decydując o właściwościach folii w strukturach do 40 warstw.

3.3 Kinematyka przepływu materiału w głowicy

Rozdzielacze ślimakowe równoważą prędkość przepływu polimeru po obwodzie matrycy 360°, zapobiegając powstawaniu linii spawania i odchyłom grubości (tolerancja ±5%). Nowoczesne geometrie matryc są optymalizowane przy użyciu dynamiki płynów obliczeniowych dla żywic takich jak LLDPE.

3.4 Parametry sterowania procesem

| Zmienna | Zakres wpływu |

|---|---|

| Temperatura ciekłego polimeru | 160-260°C zależnie od żywicy |

| Ciśnienie ekstruzji | 100-350 bar |

| Współczynnik napompowania | 2:1 do 4:1 |

| Wysokość linii mrozu | 5-30x średnica matrycy |

Zaawansowane systemy automatycznej regulacji dostosowują prędkość wytłaczania z dokładnością 0,2%, zapewniając stabilność pęcherza podczas zmian w produkcji.

4. Zasady projektowania układów pierścienia powietrznego

Pierścienie powietrzne zapewniają podstawowe chłodzenie zewnętrzne dzięki dokładnie skierowanemu strumieniowi powietrza. Nowoczesne systemy zawierają wiele komór kontrolujących stratyfikację temperatury, umożliwiając równomierne chłodzenie powierzchni, co jest istotne przy produkcji wysokoprędkościowej

4.1 Wewnętrzne mechanizmy chłodzenia bąbla

Systemy chłodzenia wewnętrznego (IBC) cyrkulują schłodzone powietrze przez rdzeń bańki, podwajając skuteczność usuwania ciepła. Pozwala to na osiągnięcie prędkości wytłaczania o ponad 30% wyższych niż w konwencjonalnych układach, jednocześnie obniżając zużycie energii.

4.2 Metody kontroli krystalizacji

Filmy polietylenowe wymagają szybkości chłodzenia powyżej 40°C/min, aby ograniczyć wzrost kryształów poniżej 15 µm. W strukturach współwytłaczanych strefy chłodzenia różnicowane zarządzają warstwowym rozwojem kryształów.

4.3 Uzyskiwanie Jednolitej Grubości

Odchylenia temperatury przekraczające 5°C powodują zmienność grubości powyżej 8%. Monitorowanie w czasie rzeczywistym za pomocą podczerwieni w połączeniu z automatycznymi siłownikami pierścienia powietrznego utrzymuje tolerancję grubości na poziomie ±3% standardów branżowych.

5. Zastosowania Przemysłowe

5.1 Innowacje W Opakowaniach

Folie wytłaczane piankowane dominują w opakowaniach elastycznych dzięki wszechstronnej wydajności. Zastosowania żywnościowe wykorzystują lepsze właściwości barierowe, podczas gdy opakowania medyczne wykorzystują folie nadające się do sterylizacji do worków do płynów dożylnych i opakowań narzędzi chirurgicznych.

5.2 Zastosowania Rolnicze I Przemysłowe

Rolnictwo polega na zastosowaniu specjalistycznych folii piankowanych, takich jak pokrywy cieplarniane i mulsze z stabilizacją UV. Zastosowania przemysłowe obejmują przepuszczalne pary budowlane oraz worki ciężarowe do transportu i ochrony ładunku.

Często zadawane pytania

1. Czym jest folia wytłaczana na drodze dmuchania?

Wytłaczanie folii dmuchanej to proces polegający na stopieniu żywicy polimerowej i wytłoczeniu jej przez kołowy matrycę w celu utworzenia ciągłej tubularnej folii, która następnie jest napowietrzana, tworząc bańkę.

2. Jakie materiały są powszechnie stosowane w wytłaczaniu dmuchanym folii?

Powszechnie stosowane materiały to polietylen (PE), polipropylen (PP) i PVC, z których każdy oferuje różne właściwości, odpowiednie do różnych zastosowań.

3. Jakie są przykłady zastosowań folii dmuchanej?

Zastosowania obejmują opakowania elastyczne, folie rolnicze, opakowania przemysłowe oraz opakowania medyczne.

4. Jakie są zalety stosowania folii dmuchanej w porównaniu z folią wytłaczaną na płycie?

Filmy wydmuchiwane zazwyczaj charakteryzują się lepszą wytrzymałością na rozciąganie i odpornością na przebicie, natomiast filmy odlewane wyróżniają się wyższą przejrzystością i efektywnością produkcji.