Inden for moderne plastikprodukter anvendes plastikfilm bredt i fødevareemballage, industriemballage, landbrugsdækkende filmbelægninger, medicinsk udstyr og andre områder. Der findes mange måder at fremstille plastikfilm på, hvoraf blæseformning er en vigtig og udbredt proces, som anvendes til produktion af termoplastiske filmprodukter såsom polyethylen (PE) og polypropylen (PP). Hvordan fungerer blæseformning af film så? Hvad er kendetegnende ved dets produktionsforløb, udstyrsstruktur og kontrolparametre? Denne artikel vil systematisk analysere arbejdsmetoden og den tekniske proces for blæseformning af film.

1. Hvad er Blæst ekstrusionsfilm ?

Blown film er en plastfilm, som forlænges og formes i både længde- og tværretningen ved at opvarme og smelte termoplastiske plastmaterialer, ekstrudere dem til en tubulær film og derefter afkøle og strække den, mens midten blæses op. Blown film har almindeligvis gode mekaniske egenskaber, varmeforsegling og holdbarhed og er en af de mest almindelige filmproduktionsmetoder.

2. arbejdsprincip

Kernen i blown film er den kontinuerte proces med ekstrudering-blæsning-afkøling-træk-wikling, som afhænger af præcis kontrol med udstyret og termoplastisk adfærd i råmaterialerne.

Kort fortalt er dens grundlæggende arbejdsmetode som følger:

- Plast råmaterialer (såsom PE-partikler) opvarmes og smeltes i en ekstruder;

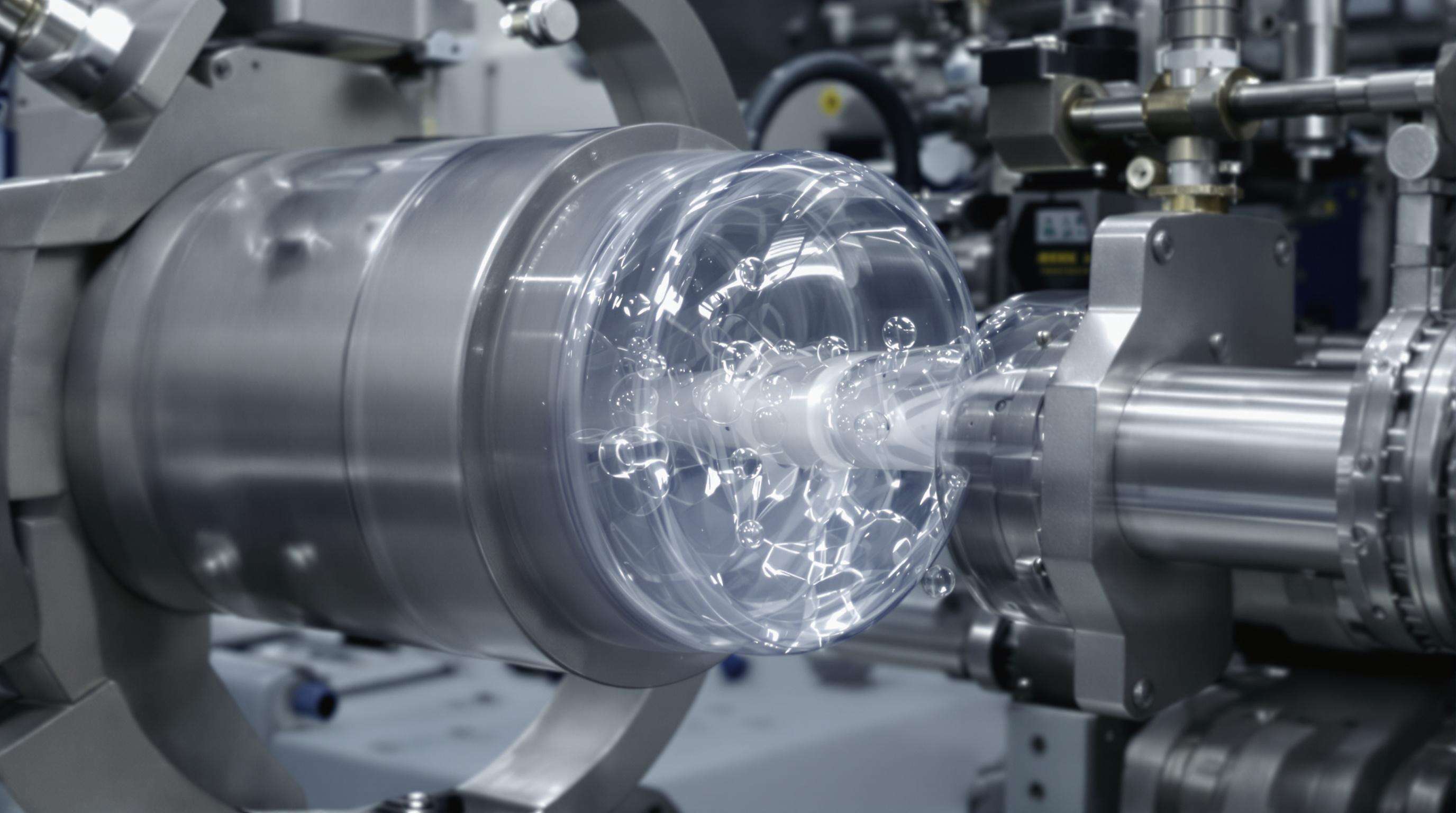

- Den smeltede plast ekstruderes gennem formhovedet og danner en tubulær smelteforløber;

- Komprimeret luft blæses ind i midten af røret for at danne en boblefilm;

- Samtidig anvendes en luftkreds til at køle udefra og hermed afstive filmboblen;

- Filmboblen strækkes, flades og rulles op gennem trækkemleren.

- Denne proces opnår ikke kun formgivning, men kontrollerer også filmens tykkelse, bredde, gennemsigtighed og mekaniske egenskaber samtidigt.

3. Blæsefilmekstruderingens mekanik

3.1 Smeltning af polymerer til filmdannelse

Polymerpellets træder ind i ekstruderens cylinder, hvor roterende skruer og cylinderopvarmere opløser termoplastiske harpikser ved 160-260°C. Vedligeholdelse af temperaturgradienter inden for ±5°C sikrer molekylær integritet for materialer som polyethylen, polypropylen eller nylon.

3.2 Dannelse af bobler gennem luftindblæsning

Luftindføring gennem dysens centrale åbning transformerer polymer-røret til en kontrolleret boble. Strategisk placerede luftringe afkøler konstruktionen, mens intern trykjustering bestemmer boblediameteren og dermed filmens egenskaber i strukturer op til 40 lag.

3.3 Materialets strømningsdynamik i formen

Spiralformede fordelere balancerer polymerstrømmens hastighed rundt i dysens 360° omkreds, og forhindrer dermed dannelse af svejselinjer og variationer i tykkelse (±5% tolerance). Moderne dysegeometrier er optimeret ved hjælp af computervisible fluid dynamik for harpikser som LLDPE.

3.4 Proceskontrolparametre

| Variabel | Påvirkningsområde |

|---|---|

| Smelte temperatur | 160-260°C afhængig af harpikstype |

| Ekstrusionstryk | 100-350 bar |

| Opblæsningsforhold | 2:1 til 4:1 |

| Frostlinjehøjde | 5-30x forme diameter |

Automatiserede feedbacksystemer justerer ekstruderingshastigheder med en præcision på 0,2 % for at opretholde boblestabilitet gennem produktionsskift.

4. Luft ring-systemers designprincipper

Luftcirkler sikrer primær ekstern afkøling gennem præcist vinklede luftstrømme. Moderne systemer omfatter flere kamre, der håndterer temperaturlagdeling og opretholder ensartet overfladeafkøling, hvilket er afgørende for produktion med høj hastighed.

4.1 Interne boblekølingsmekanismer

Systemer med intern bobleafkøling (IBC) cirkulerer koldt luft gennem boblekernen, hvilket fordobler varmeafledningseffektiviteten. Dette gør det muligt at opnå ekstruderingshastigheder, der er over 30 % hurtigere end ved konventionelle opstillinger, samtidig med at energiforbruget reduceres.

4.2 Krystalkontrolmetoder

Polyethylenfilm kræver afkølingshastigheder over 40 °C/min for at begrænse krystalvækst til under 15 µm. I co-ekstruderede konstruktioner styrer differentierede afkølingszoner lag-specifik krystaludvikling.

4.3 Opnåelse af jævn tykkelse

Temperaturafvigelser, der overskrider 5 °C, skaber målevariationer på over 8 %. Overvågning i realtid med infrarød teknologi kombineret med automatiserede luftstudsere aktuatorer sikrer, at tykkeltolerancen holdes inden for ±3 % ifølge branchestandarder.

5. Industrielle anvendelser

5.1 Emballageinnovationer

Blæseeks truderede filmbidrag dominerer den fleksible emballageindustri takket være deres alsidige præstationer. Fødevareanvendelser drager fordel af de overlegne barriereegenskaber, mens medicinsk emballage udnytter steriliserbare filmbidrag til intravenøse poser og kirurgiske instrumentomslag.

5.2 Jordbrugsmæssige og industrielle anvendelser

Landbruget er afhængigt af specialiserede blæsefilmbidrag som drivhusdækninger og UV-stabiliserede mulch. Industrielle anvendelser omfatter byggebranchens dampspærre og tunge sække til transportbeskyttelse.

Ofte stillede spørgsmål

1. Hvad er blown extrusion film?

Blown film-ekstrusion er en proces, hvor polymerharpiks smeltes og ekstruderes gennem en cirkulær form for at danne en kontinuerlig tubulær film, som herefter pustes op til en bobbel med luft.

2. Hvilke materialer anvendes almindeligvis i blown extrusion film?

Almindelige materialer inkluderer polyethylen (PE), polypropylen (PP) og PVC, hver med forskellige egenskaber, der er velegnede til forskellige applikationer.

3. Hvad er nogle anvendelsesområder for blown film?

Anvendelsesområder spænder over flexible emballager, landbrugsfolier, industrielle omslag og medicinsk emballage.

4. Hvad er fordelene ved at bruge blown film frem for cast film ekstrudering?

Blown films har generelt en bedre brudstyrke og modstand mod gennemboring, mens cast films er kendt for højere klarhed og produktionseffektivitet.