ในบรรดาผลิตภัณฑ์พลาสติกสมัยใหม่ ฟิล์มพลาสติกถูกนำไปใช้อย่างแพร่หลายในด้านต่างๆ เช่น บรรจุภัณฑ์อาหาร บรรจุภัณฑ์อุตสาหกรรม ฟิล์มคลุมการเกษตร อุปกรณ์ทางการแพทย์ มีหลากหลายวิธีในการผลิตฟิล์มพลาสติก โดยกระบวนการบล็อว์โมลดิ้ง (Blow Molding) เป็นกระบวนการที่สำคัญและได้รับความนิยมใช้มาก ซึ่งถูกนำไปใช้ผลิตผลิตภัณฑ์ฟิล์มเทอร์โมพลาสติก เช่น โพลีเอทิลีน (PE) และโพลีโพรพิลีน (PP) แล้วกระบวนการบล็อว์ฟิล์ม (Blown Film) ทำงานอย่างไร? ลักษณะเฉพาะของลำดับขั้นตอนกระบวนการ โครงสร้างอุปกรณ์ และค่าพารามิเตอร์ควบคุมคืออะไร? บทความนี้จะทำการวิเคราะห์หลักการทำงานและขั้นตอนทางเทคนิคของกระบวนการบล็อว์ฟิล์มให้คุณเข้าใจอย่างเป็นระบบ

1. อะไรคือ Blown Extrusion Film ?

ฟิล์มเป่าคือฟิล์มพลาสติกที่ถูกยืดและขึ้นรูปทั้งในทิศทางตามยาวและแนวนอน โดยการให้ความร้อนและหลอมพลาสติกเทอร์โมพลาสติก จากนั้นอัดรูปเป็นฟิล์มแบบท่อ แล้วจึงทำให้เย็นและยืดออกพร้อมกับเป่าลมเข้าไปตรงกลาง ฟิล์มเป่าโดยทั่วไปมีคุณสมบัติเชิงกลที่ดี การปิดผนึกด้วยความร้อน และความทนทาน ถือเป็นหนึ่งในวิธีการผลิตฟิล์มที่พบได้บ่อยที่สุด

2.หลักการทํางาน

หัวใจสำคัญของกระบวนการผลิตฟิล์มเป่าคือกระบวนการทำซ้ำต่อเนื่องกันระหว่างการอัดรูป-เป่า-ทำให้เย็น-ดึง-ม้วน ซึ่งขึ้นอยู่กับการควบคุมอุปกรณ์อย่างแม่นยำ และพฤติกรรมของวัสดุเทอร์โมพลาสติกขณะถูกความร้อน

โดยสรุป หลักการทำงานพื้นฐานมีดังนี้:

- วัตถุดิบพลาสติก (เช่น เม็ด PE) ถูกรับความร้อนจนละลายผ่านเครื่องอัดรูป (Extruder)

- พลาสติกที่ละลายแล้วจะถูกอัดรูปผ่านหัวแม่พิมพ์เพื่อสร้างเป็นท่อรูปทรงกระบอกที่ยังร้อน

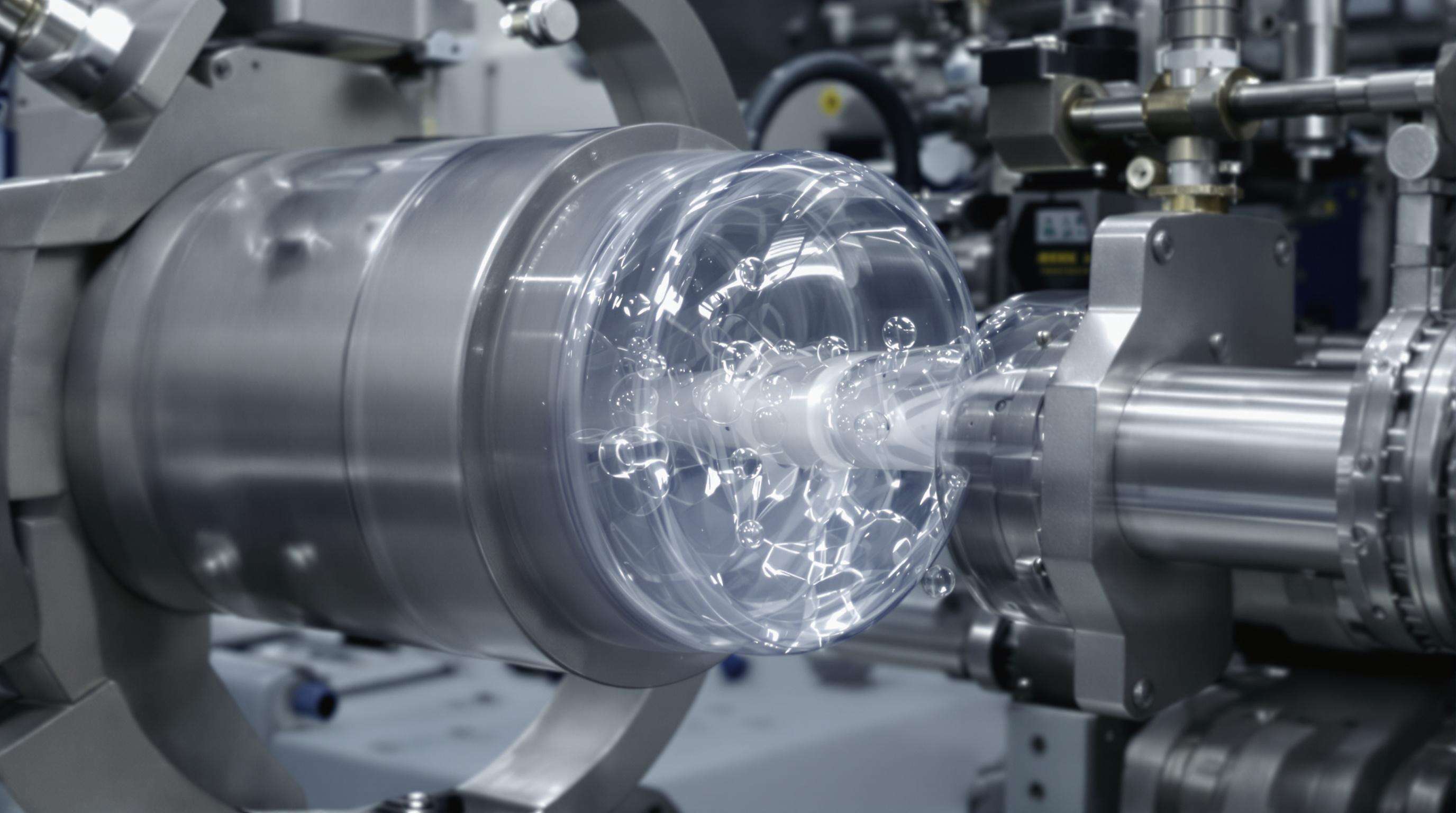

- เติมอากาศอัดเข้าไปในช่องกลางของท่อรูปทรงกระบอก เพื่อเป่าให้พองตัวเป็นฟองฟิล์ม

- พร้อมกันนั้น ใช้แหวนเป่าลมเย็นเพื่อทำให้ฟองฟิล์มเย็นตัวและแข็งตัวจากด้านนอก

- ฟิล์มฟองถูกยืด แบนราบ และม้วนผ่านลูกกลิ้งดึง

- กระบวนการนี้ไม่เพียงแต่ทำให้เกิดการขึ้นรูป แต่ยังควบคุมความหนา ความกว้าง ความโปร่งใส และคุณสมบัติเชิงกลของฟิล์มในเวลาเดียวกัน

3. หลักการทางกลของกระบวนการอัดรีดฟิล์มแบบเป่า

3.1 การหลอมพอลิเมอร์เพื่อการสร้างฟิล์ม

เม็ดพอลิเมอร์จะถูกป้อนเข้าไปในบาร์เรลของเครื่องอัดรีด โดยสกรูที่หมุนและฮีตเตอร์ของบาร์เรลจะทำหน้าที่เปลี่ยนเรซินเทอร์โมพลาสติกให้เป็นของเหลวที่อุณหภูมิ 160-260°C การควบคุมให้ความต่างของอุณหภูมิอยู่ในช่วง ±5°C จะช่วยรักษาคุณสมบัติของโมเลกุลในวัสดุต่างๆ เช่น โพลีเอทิลีน โพลีโพรพิลีน หรือนัยลอน

3.2 การสร้างฟองด้วยการปั๊มลม

การฉีดอากาศผ่านช่องเปิดตรงกลางของแม่พิมพ์ (die) จะทำให้เกิดการพองตัวของท่อลูกพอลิเมอร์กลายเป็นฟองอากาศที่ควบคุมได้ แหวนเป่าลมที่ติดตั้งอย่างเหมาะสมจะช่วยระบายความร้อนออกจากโครงสร้าง ในขณะที่แรงดันภายในจะควบคุมเส้นผ่านศูนย์กลางของฟองอากาศ ซึ่งกำหนดคุณสมบัติของฟิล์มในโครงสร้างที่มีได้ถึง 40 ชั้น

3.3 พลศาสตร์ของการไหลของวัสดุในได (Die)

ตัวกระจายแบบสปิรัลมานเดริล (spiral mandrel) จะช่วยปรับสมดุลความเร็วของการไหลของพอลิเมอร์รอบเส้นรอบวง 360° ของแม่พิมพ์ เพื่อป้องกันการเกิดรอยเชื่อม (weld lines) และความแตกต่างของความหนา (ยอมรับได้ ±5%) รูปทรงของแม่พิมพ์ในปัจจุบันได้รับการปรับปรุงประสิทธิภาพโดยใช้การจำลองการไหลของของเหลวด้วยคอมพิวเตอร์ (computational fluid dynamics) สำหรับเรซินประเภท LLDPE

3.4 พารามิเตอร์ในการควบคุมกระบวนการ

| ปรับได้ | ช่วงแรงกระแทก |

|---|---|

| อุณหภูมิของเนื้อพอลิเมอร์หลอมละลาย (Melt Temperature) | 160-260°C ขึ้นอยู่กับชนิดเรซิน |

| แรงดันขณะอัดรีด (Extrusion Pressure) | 100-350 บาร์ |

| อัตราส่วนการพองตัว | 2:1 ถึง 4:1 |

| ความสูงของเส้นน้ำค้าง | 5-30 เท่าของเส้นผ่านศูนย์กลางไดซ์ |

ระบบตอบกลับอัตโนมัติปรับอัตราการอัดรีดให้มีความแม่นยำภายใน 0.2% เพื่อรักษาความเสถียรของฟองอากาศตลอดช่วงการผลิต

4. หลักการออกแบบระบบแหวนลม (Air Ring Systems)

แหวนเป่าลมทำหน้าที่ให้ความเย็นจากภายนอกเป็นหลักผ่านการเป่าลมที่มุมองศาที่แม่นยำ ระบบสมัยใหม่มีการออกแบบให้มีหลายห้องเพื่อจัดการชั้นอุณหภูมิ ช่วยรักษาระดับอุณหภูมิที่ผิววัสดุอย่างสม่ำเสมอ ซึ่งเป็นสิ่งจำเป็นสำหรับการผลิตที่ความเร็วสูง

4.1 กลไกการระบายความร้อนภายในฟองฟิล์ม

ระบบระบายความร้อนแบบฟองด้านใน (IBC) ทำให้อากาศเย็นไหลเวียนผ่านแกนกลางของฟอง ช่วยเพิ่มประสิทธิภาพการถ่ายเทความร้อนเป็นสองเท่า ซึ่งทำให้ความเร็วในการอัดรีดสูงขึ้นกว่า 30% เมื่อเทียบกับระบบทั่วไป พร้อมทั้งลดการใช้พลังงาน

4.2 วิธีการควบคุมกระบวนการผลึก

ฟิล์มพอลิเอทิลีนต้องการอัตราการเย็นตัวสูงกว่า 40°C/นาที เพื่อจำกัดขนาดผลึกให้เล็กกว่า 15µm ในโครงสร้างที่อัดรีดซ้อนกัน การแบ่งโซนเย็นตัวแยกต่างหากจะช่วยควบคุมการพัฒนาผลึกเฉพาะแต่ละชั้น

4.3 การบรรลุความหนาสม่ำเสมอ

การเบี่ยงเบนของอุณหภูมิที่เกิน 5°C จะก่อให้เกิดความแตกต่างของความหนาเกิน 8% การตรวจสอบด้วยแสงอินฟราเรดแบบเรียลไทม์ร่วมกับตัวปรับแรงดันอากาศอัตโนมัติ ช่วยรักษาความหนาให้อยู่ในช่วงความคลาดเคลื่อน ±3% ตามมาตรฐานอุตสาหกรรม

5. การประยุกต์ใช้งานในอุตสาหกรรม

5.1 นวัตกรรมด้านบรรจุภัณฑ์

ฟิล์มอัดรูปแบบเป่าครองส่วนแบ่งตลาดบรรจุภัณฑ์แบบยืดหยุ่นด้วยสมรรถนะที่หลากหลาย การใช้งานในอุตสาหกรรมอาหารได้ประโยชน์จากคุณสมบัติการกันอากาศและน้ำได้ดีเยี่ยม ส่วนบรรจุภัณฑ์ทางการแพทย์ใช้ฟิล์มที่สามารถผ่านการฆ่าเชื้อได้สำหรับผลิตภัณฑ์เช่น ถุงเก็บเลือด และห่อเครื่องมือผ่าตัด

5.2 การใช้งานในภาคเกษตรกรรมและอุตสาหกรรม

ภาคเกษตรกรรมใช้ฟิล์มเป่าที่ออกแบบพิเศษ เช่น ฟิล์มคลุมโรงเรือนและฟิล์มคลุมดินที่ทนต่อรังสี UV อุตสาหกรรมอื่นๆ ได้แก่ แผ่นกันความชื้นสำหรับงานก่อสร้าง และถุงบรรจุขนาดใหญ่เพื่อปกป้องสินค้าระหว่างการขนส่ง

คำถามที่พบบ่อย

1. ฟิล์มเป่าคืออะไร

การอัดรีดฟิล์มแบบเป่าเป็นกระบวนการที่เกี่ยวข้องกับการหลอมเรซินพอลิเมอร์ จากนั้นอัดรีดผ่านหัวฉีดแบบวงกลมเพื่อสร้างฟิล์มแบบท่อที่ต่อเนื่อง ซึ่งต่อมาจะถูกเป่าด้วยอากาศจนพองเป็นฟองอากาศ

2. วัสดุใดบ้างที่นิยมใช้ในฟิล์มเป่า

วัสดุที่นิยมใช้ ได้แก่ โพลีเอทิลีน (PE), โพลีโพรพิลีน (PP) และ PVC โดยแต่ละชนิดมีคุณสมบัติที่แตกต่างกัน เหมาะสมกับการใช้งานที่หลากหลาย

3. มีการประยุกต์ใช้งานฟิล์มเป่าอย่างไรบ้าง

การใช้งานมีตั้งแต่บรรจุภัณฑ์แบบยืดหยุ่น ฟิล์มเกษตรกรรม ไปจนถึงแผ่นหุ้มอุตสาหกรรมและบรรจุภัณฑ์ทางการแพทย์

4. ข้อดีของการใช้ฟิล์มเป่าเมื่อเทียบกับฟิล์มแบบหล่อคืออะไร

ฟิล์มเป่าทั่วไปมีความเหนียวและแรงดึงที่ดีกว่า รวมถึงต้านทานการทะลุได้ดี ในขณะที่ฟิล์มหล่อเย็นมีความใสสูงกว่าและมีประสิทธิภาพในการผลิตมากกว่า