Tussen moderne kunststofproducten worden kunststof folies breed gebruikt in de voedselverpakking, industriële verpakking, landbouwfolies, medische hulpmiddelen en andere toepassingsgebieden. Er zijn veel manieren om kunststof folies te fabriceren, waarbij spuitgieten een belangrijk en veelgebruikt proces is, dat breed wordt gebruikt voor het produceren van thermoplastische folies zoals polyethyleen (PE) en polypropyleen (PP). Hoe werkt een spuitgietproces precies? Wat zijn de kenmerken van de processtroom, de opbouw van de installatie en de regelparameters? In dit artikel wordt op systematische wijze het werkelijke principe en de technische procedure van het spuitgieten uitgebreid geanalyseerd.

1. Wat is Geblazen Extrusiefolie ?

Gestrekt folie is een kunststofolie die in beide richtingen, longitudinaal en transversaal, wordt uitgerekt en gevormd door het verwarmen en smelten van thermoplastische kunststoffen, het extruderen ervan tot een buisvormige folie, en vervolgens het koelen en uitrekken ervan terwijl het midden wordt opgeblazen.

2. Werking

De kern van gestrekt folie is het continue proces van extrusie-blasen-koelen-trekken-afwikkelen, wat afhangt van de nauwkeurige besturing van de apparatuur en het thermoplastische gedrag van de grondstoffen.

Kortom, het basiswerkingsprincipe is het volgende:

- Kunststof grondstoffen (zoals PE korrels) worden verhit en gesmolten via een extruder;

- Het gesmolten plastic wordt via het spuitmondstuk geperst om een buisvormig smeltlichaam te vormen;

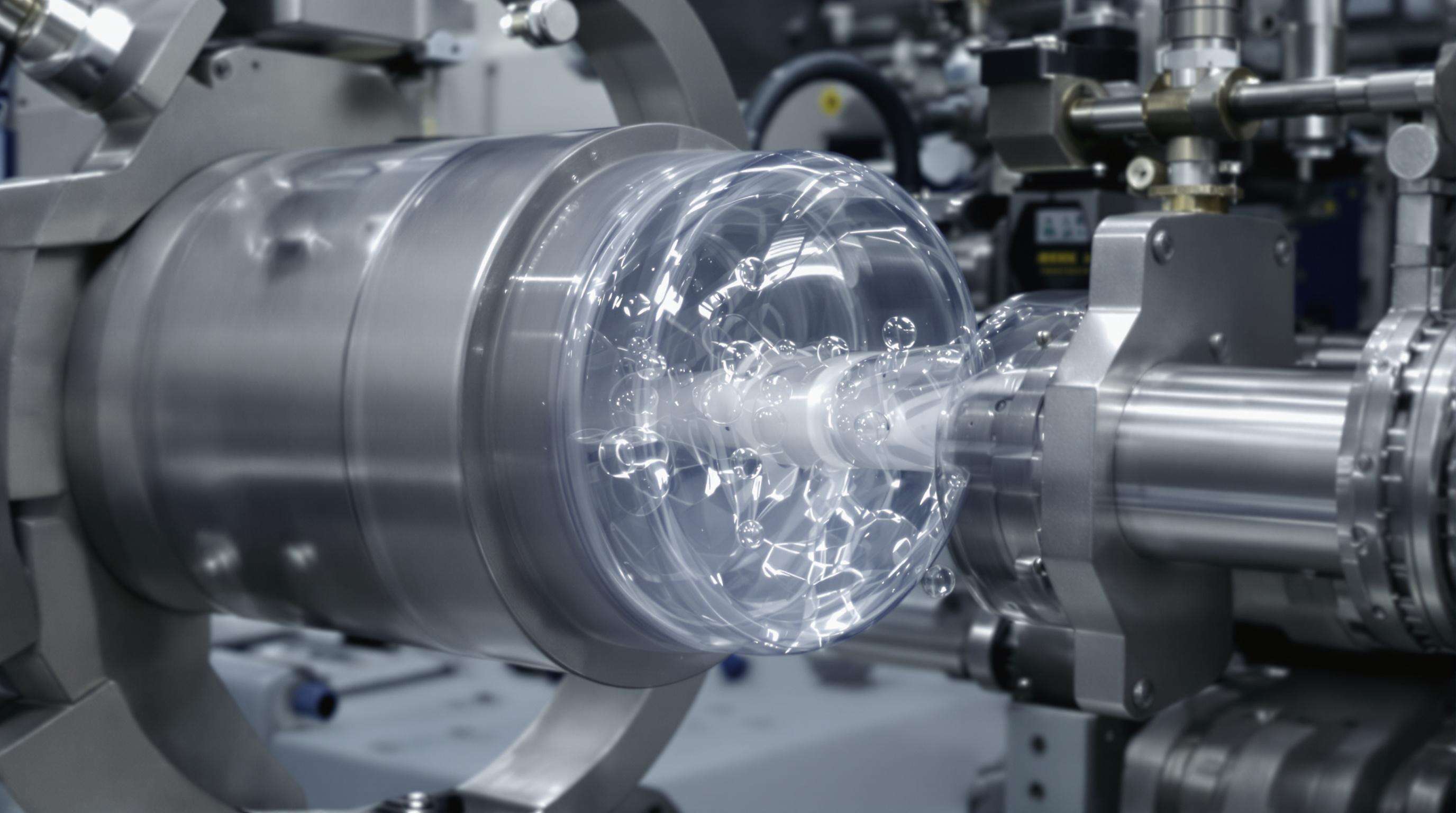

- Comprimerede lucht wordt in het midden van het buislichaam geblazen om het op te blazen tot een bellenfolie;

- Tegelijkertijd wordt van buitenaf gekoeld met behulp van een luchtring om de foliebel te laten stollen;

- De foliebel wordt uitgerekt, geplet en via de trekrol opgerold.

- Dit proces bereikt niet alleen vormgeving, maar regelt ook de dikte, breedte, transparantie en mechanische eigenschappen van de folie tegelijkertijd.

3. Blazen van Folie - Procesmechanica

3.1 Smelten van Polymeren voor Folievorming

Polymerkorrels worden in de extrusorbuis gevoerd, waar draaiende schroeven en buisverwarmers de thermoplastische harsen oplossen bij temperaturen tussen 160 en 260°C. Het in stand houden van temperatuurgradiënten binnen ±5°C zorgt voor de moleculaire integriteit van materialen zoals polyethyleen, polypropyleen of nylon.

3.2 Vorming van de Bubbel via Luchtopblazen

Luchtinjectie via de centrale opening van de smeerdoos transformeert de polymerslang tot een gecontroleerde luchtbel. Strategisch geplaatste luchtringen koelen de structuur terwijl de interne druk de diameter van de luchtbel aanpast, waardoor de eigenschappen van het folie bepaald worden in structuren tot 40 lagen.

3.3 Materiaalstromingsdynamica in de Gieterij

Spiraalvormige mandrelverdistributors balanceren de stroomsnelheid van het polymeer rond de 360° omtrek van de smeerdoos, waardoor laslijnen en diktevariaties worden voorkomen (±5% tolerantie). Moderne smeerdozemeetkundes zijn geoptimaliseerd met behulp van computergestuurde vloeistofdynamica voor harsen zoals LLDPE.

3.4 Procesregelparameters

| Variabel | Invloedsbereik |

|---|---|

| Smelttemperatuur | 160-260°C afhankelijk van het type hars |

| Extrusiedruk | 100-350 bar |

| Opblaasverhouding | 2:1 tot 4:1 |

| Vrieslijnhoogte | 5-30x de diameter van de opening |

Geautomatiseerde feedbacksystemen passen de extrusiesnelheden aan met een precisie van 0,2 % om de stabiliteit van de bel te garanderen tijdens productiewisselingen.

4. Ontwerpprincipes van Luchtringsystemen

Luchtringen zorgen voor primaire externe koeling via nauwkeurig gerichte luchtstroom. Moderne systemen bevatten meerdere kamers die temperatuurlagen beheren en zo een consistente oppervlaktekoeling behouden, essentieel voor productie bij hoge snelheid.

4.1 Interne Bubbelkoelmechanismen

Systemen met interne bellenkoeling (IBC) circuleren gekoelde lucht door de bellenkern, waardoor de warmteafvoer verdubbelt. Dit maakt extrusiesnelheden mogelijk die meer dan 30% sneller zijn dan bij conventionele opstellingen, terwijl het energieverbruik wordt verlaagd.

4.2 Kristallisatieregelmethoden

Polyethyleenfolies vereisen koelsnelheden boven de 40°C/min om de kristalgroei te beperken tot onder de 15µm. In co-extrudeerde structuren regelen gedifferentieerde koelzones de laag-specifieke kristallijne ontwikkeling.

4.3 Uniforme Dikte Bereiken

Temperatuurvariaties boven de 5°C zorgen voor diktevariaties van meer dan 8%. Echtetijd infraroodmonitoring in combinatie met automatische luchtringactuatoren behoudt de diktetolerantie binnen de ±3% industrienormen.

5. Toepassingen in de Industrie

5.1 Verpakkingsinnovaties

Geblazen extrusiefolieën domineren flexibele verpakkingen door hun veelzijdige prestaties. Voedseltoepassingen maken gebruik van uitstekende barrièreeigenschappen, terwijl medische verpakkingen steriliseerbare folies gebruiken voor infuuszakken en verpakkingen voor chirurgische instrumenten.

5.2 Agrarische en Industriële Toepassingen

De landbouw is afhankelijk van gespecialiseerde geblazen folies zoals kasdekken en UV-gestabiliseerde mulchfolies. Industriële toepassingen omvatten bouwkwaliteitsdampremmende folies en zware zakken voor transportbescherming.

Veelgestelde vragen

1. Wat is geblazen extrusiefolie?

Blaasfolie-extrusie is een proces waarbij polymeren worden gesmolten en door een cirkelvormige smeeropening worden geperst om een continue buisvormige folie te vormen, die vervolgens met lucht wordt opgeblazen tot een bel.

2. Welke materialen worden veel gebruikt in geblazen extrusiefolie?

Veelgebruikte materialen zijn polyethyleen (PE), polypropyleen (PP) en PVC, elk met verschillende eigenschappen die geschikt zijn voor diverse toepassingen.

3. Wat zijn enkele toepassingen van geblazen folie?

Toepassingen variëren van flexibele verpakkingen, agrarische folies tot industriële omwikkelingen en medische verpakkingen.

4. Wat zijn de voordelen van het gebruik van geblazen folie ten opzichte van gegoten folie-extrusie?

Blown films bieden over het algemeen een betere treksterkte en doorstansweerstand, terwijl gegoten films bekend staan om hun hogere helderheid en productie-efficiëntie.