Innen moderne plastprodukter er plastfolier i stor grad brukt i matvareemballasje, industriell emballasje, landbruksdekk, medisinsk utstyr og andre felt. Det finnes mange måter å produsere plastfolier på, hvorav blåseforming er en viktig og mye brukt prosess, som i stor grad brukes til å produsere termoplastiske filmprodukter som polyetylen (PE) og polypropylen (PP). Slik stiller spørsmålet seg: hvordan fungerer blåseforming av folie? Hva er egenskapene til prosessflyten, utstyrskonstruksjonen og kontrollparametrene? Denne artikkelen vil systematisk analysere arbeidsprinsippet og teknologiprosessen for blåseformingsfolie for deg.

1. Hva er Blåst ekstruderingsfilm ?

Blåst film er en plastfilm som forlenges og formes i både lengde- og tverretning ved å varme og smelte termoplastiske plastmaterialer, ekstrudere dem til en rørsformet film og deretter kjøle og strekke den mens midten blåses opp. Blåst film har vanligvis gode mekaniske egenskaper, varmesveisingsevne og holdbarhet, og er en av de mest vanlige filmproduksjonsmetodene.

2. Virkemåte

Kjernen i prosessen for blåst film er en kontinuerlig prosess med ekstrudering-blåsing-kjøling-traksjon-vinging, som avhenger av nøyaktig kontroll av utstyret og termoplastisk atferd hos råmaterialene.

Kort fortalt er prinsippet som følger:

- Plastmaterialer (som PE-partikler) varmes og smeltes opp i en ekstruder;

- Smeltet plast trekkes gjennom hodet for å danne en rørgodt smelteembryo;

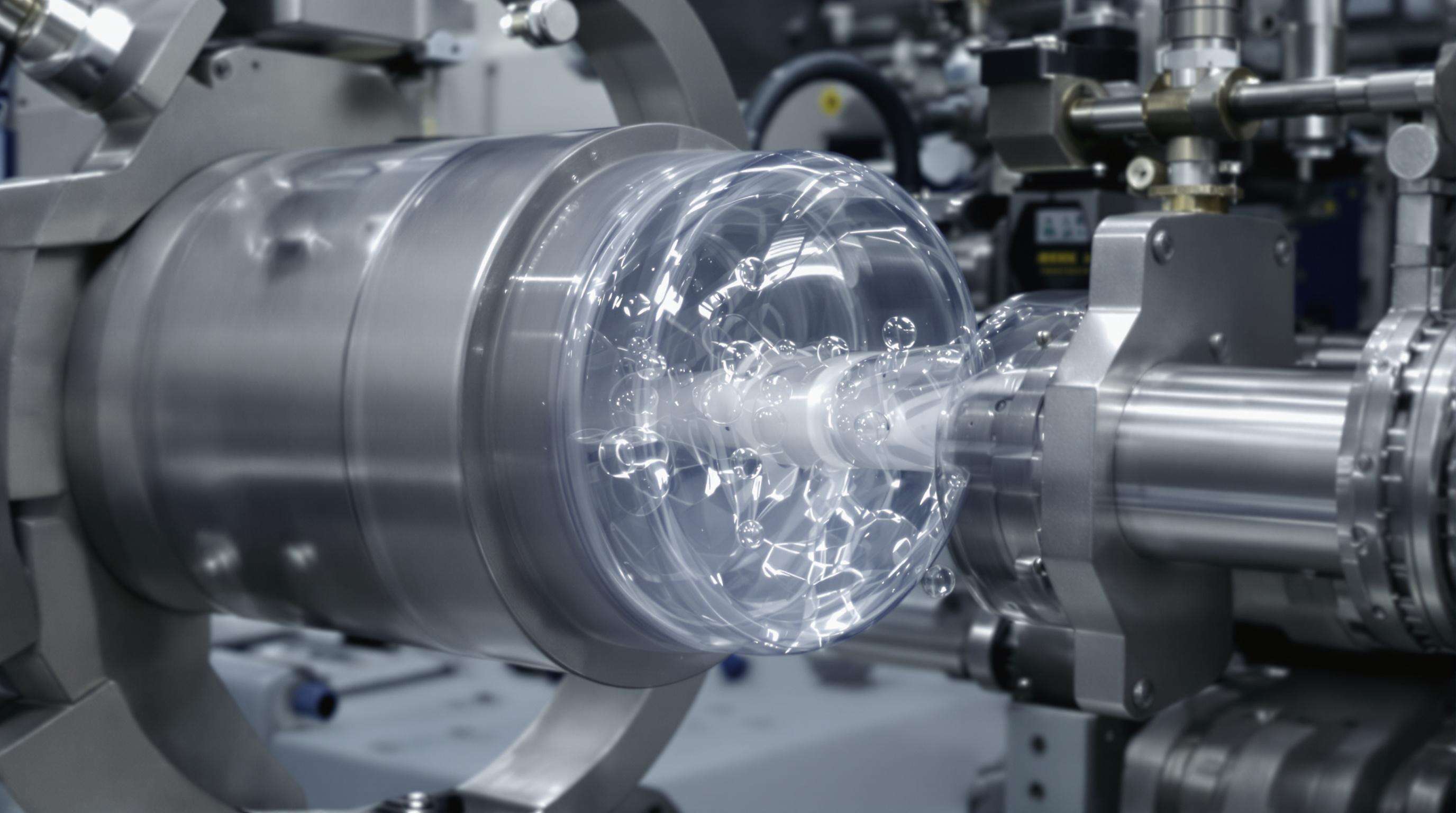

- Komprimert luft blåses inn i midten av røret for å danne en boblefilm;

- Samtidig brukes en luft ring for å kjøle utvendig og herde filmboblen;

- Filmboblen strekkes, flates ut og rulles opp gjennom traksjonsrullen.

- Denne prosessen oppnår ikke bare formskapning, men kontrollerer også filmens tykkelse, bredde, gjennomsiktighet og mekaniske egenskaper samtidig.

3. Blåst film ekstrusjonsprosessmekanikk

3.1 Smelting av polymerer til filmformning

Polymerpellets kommer inn i ekstrudersylinderen hvor roterende skruer og sylinderoppvarming smelter termoplastiske harpikser ved 160-260°C. Vedlikeholdelse av temperaturgradienter innenfor ±5°C sikrer molekylær integritet for materialer som polyetylen, polypropylen eller nylon.

3.2 Bobledannelse gjennom luftoppsyling

Luftinjeksjon gjennom dysens sentrale åpning transformerer polymerrøret til en kontrollert boble. Luftventiler plassert strategisk avkjøler strukturen mens intern trykkjustering regulerer boblediameteren, og bestemmer filmegenskaper i strukturer med opptil 40 lag.

3.3 Materiastrømningsdynamikk i formen

Spiralmandrilder distribuerer polymerstrømmen jevnt rundt dysens 360° omkrets, og forhindrer sveisesømmer og tykkelsesvariasjoner (±5% toleranse). Moderne dysegeometrier er optimert ved bruk av computational fluid dynamics (CFD) for harpikser som LLDPE.

3.4 Prosesskontrollparametere

| Variabel | Påvirkningsområde |

|---|---|

| Smeltetemperatur | 160-260°C avhengig av harpikstype |

| Ekstrusjonstrykk | 100-350 bar |

| Oppblåsningsforhold | 2:1 til 4:1 |

| Frostlinjehøyde | 5-30x diameteren på formen |

Automatiserte tilbakekoblingssystemer justerer ekstruderingshastigheter med en nøyaktighet på 0,2 % for å opprettholde boblestabilitet gjennom produksjonsskift.

4. Luft ringssystemers designprinsipper

Luftinger sørger for primær ekstern avkjøling gjennom nøyaktig rettede luftstrømmer. Moderne systemer inneholder flere kamre som håndterer temperaturlagring og sikrer jevn overflatekjøling som er avgjørende for høyhastighetsproduksjon.

4.1 Interne boblekjølingsmekanismer

Systemer med intern boblekjøling (IBC) sirkulerer kjølt luft gjennom boblekjernen, og fordobler varmeavgivelseseffektiviteten. Dette gjør det mulig å øke ekstruderingshastigheten med over 30 % sammenlignet med konvensjonelle oppsett, samtidig som energiforbruket reduseres.

4.2 Krystalliseringkontrollmetoder

Polyetylenfilmer krever kjølekapasitet over 40 °C/min for å begrense krystallvekst til under 15 µm. I co-ekstruderte strukturer styrer differensierte kjølesoner lagspesifikk krystallutvikling.

4.3 Oppnå jevn tykkelse

Temperaturavvik som overstiger 5 °C fører til målingsvariasjon på over 8 %. Overvåking i sanntid med infrarød teknologi kombinert med automatiserte ringaktuatorer sikrer tykketoleranse innenfor ±3 % etter bransjestandarder.

5. Industrianvendelser

5.1 Emballasjeinnovasjoner

Blåseekstruderte filmer dominerer i fleksibel emballasje takket være sitt alsidige ytelse. Matvareapplikasjoner utnytter overlegne barrieregenskaper, mens medisinsk emballasje benytter steriliserbare filmer for IV-poser og kirurgiske instrumentomslag.

5.2 Jordbruks- og industrianvendelser

Jordbruket er avhengig av spesialiserte blåsefilmer som drivhusdekk og UV-stabilisert muldfolie. Industrielle anvendelser inkluderer byggemessige dampsperrer og tunge sekker for transportbeskyttelse.

Ofte stilte spørsmål

1. Hva er blåst ekstruderingsfilm?

Blåsefilmekstrudering er en prosess som innebærer å smelte polymerhars og presse det ut gjennom en sirkulær matrise for å danne en kontinuerlig tubulær film, som deretter blåses opp til en boble med luft.

2. Hvilke materialer brukes vanligvis i blåst ekstruderingsfilm?

Vanlige materialer inkluderer polyetylen (PE), polypropylen (PP) og PVC, hver med egenskaper som egner seg for ulike anvendelser.

3. Hva brukes blåst film til?

Anvendelsesområdene spenner over fleksibel emballasje, landbruksfolier, industrielle folier og medisinsk emballasje.

4. Hva er fordelene med å bruke blåst film fremfor støpt filmblandekstrusjon?

Blåste filmer tilbyr generelt bedre strekkfasthet og motstand mot gjennomboring, mens støpte filmer er kjent for høyere klarhet og produksjonseffektivitet.