Ante cuellos de botella en la producción y calidad inconsistente de la película, ABC Packaging actualizó a un sistema de coextrusión de dos capas con sistema rotativo, logrando un 30% más de producción, un 15% menos de desperdicio y un retorno de inversión más rápido. Descubra cómo los fabricantes de envases para alimentos pueden cumplir con las estrictas normas de la UE mientras reducen el tiempo de inactividad.

VER MÁS

Cliente: ABC Packaging Co., Ltd.

Industria: Fabricación de Envases Flexibles

Ubicación: Hanoi, Vietnam

Desafío: Necesitaba actualizar su línea existente de película soplada para producir películas multicapa de alta barrera para envases alimentarios con mayor producción y uniformidad.

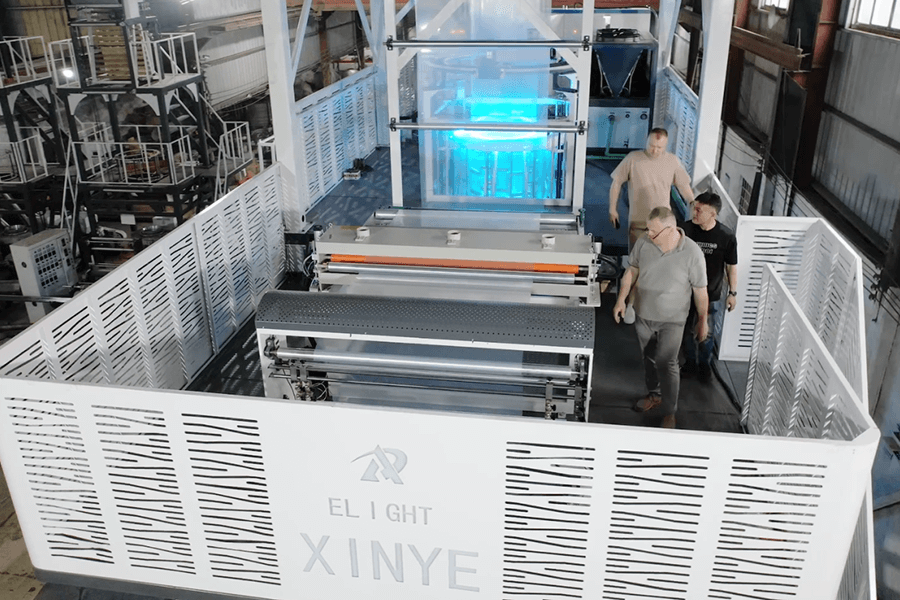

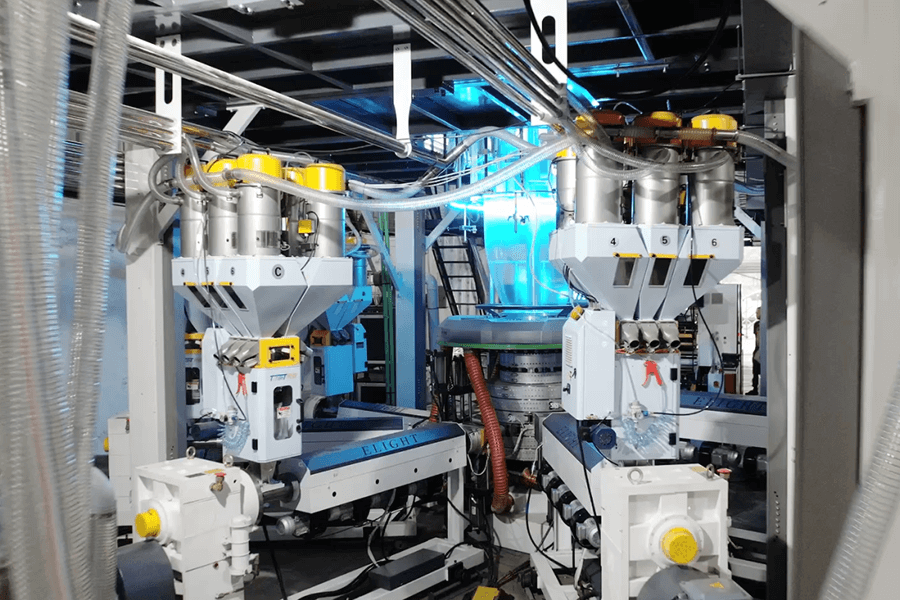

Solución: Proporcionamos e instalamos una unidad compuesta de película soplada por coextrusión bicapa con matriz rotativa equipada con:

Producción: 150 kg/h (30% más que el equipo antiguo)

Estructura de Capas: LLDPE (80%) / EVOH (20%) para barrera contra el oxígeno

Anchura de la película: 1200 mm ±1% tolerancia de espesor

Desde la perspectiva del cliente:

"Teníamos dificultades con cuellos de botella en la producción y propiedades de barrera inconsistentes en nuestras películas para envasado de alimentos. El nuevo sistema de coextrusión no solo aumentó la producción, sino que también redujo el desperdicio de material en un 15% gracias al control preciso de las capas. El diseño del dado rotativo eliminó las líneas de soldadura, un requisito fundamental para nuestros clientes de exportación."

— Sr. Nguyen Van Tuan, Director de Producción, ABC Packaging Co.

Comentarios clave del cliente:

✅ 30% mayor productividad permitió una entrega más rápida de pedidos.

✅ La uniformidad de la capa EVOH cumplió con los estándares de la UE para contacto con alimentos.

✅ La tecnología de dado rotativo redujo el tiempo de inactividad para la limpieza del dado en un 40%.

Segmento: Envases flexibles para alimentos y bebidas

Aplicación: Bolsas de alta barrera para alimentos deshidratados, snacks y café.

Plazo de implementación:

Semana 1: Entrega e instalación del equipo.

Semana 2: Pruebas de optimización del proceso (ajuste de temperaturas de fusión, velocidades de tornillo).

Semana 3: Escalado completo a producción.

Resultados cuantificables:

Métrico |

Antes de la actualización |

Después de la actualización |

Mejora |

Producción (kg/h) |

100 |

150 |

+30% |

Desperdicio de Material (%) |

8% |

6.8% |

-15% |

Consumo de energía |

0.45 kWh/kg |

0.38 kWh/kg |

-16% |

Conclusión: ABC Packaging Co. logró el ROI en 14 meses gracias a una mayor eficiencia y menor desperdicio, consolidando su posición como proveedor para marcas alimentarias multinacionales.

Datos y testimonios obtenidos de los registros de proyectos de ABC Packaging Co. (2024).

Nota: Reemplace las cifras en negrita (por ejemplo, 150 kg/h) con datos reales de su proyecto. Esta plantilla destaca los resultados medibles y la voz del cliente para garantizar la credibilidad.

Derechos de autor © 2025 Ruian Xinye Packaging Machine Co., Ltd | Política de privacidad