Confrontée à des goulots d'étranglement en production et à une qualité de film irrégulière, ABC Packaging a opté pour un système de co-extrusion bicouche avec système rotatif, obtenant ainsi 30 % de production supplémentaire, 15 % de déchets en moins et un retour sur investissement accéléré. Découvrez comment les fabricants d'emballages alimentaires peuvent respecter les normes strictes de l'UE tout en réduisant les temps d'arrêt.

VOIR PLUS

Client : ABC Packaging Co., Ltd.

Secteur : Fabrication d'emballages souples

Lieu : Hanoi, Vietnam

Défi : Devait moderniser sa ligne existante de film soufflé pour produire des films multicouches à haute barrière destinés à l'emballage alimentaire, avec une productivité et une uniformité améliorées.

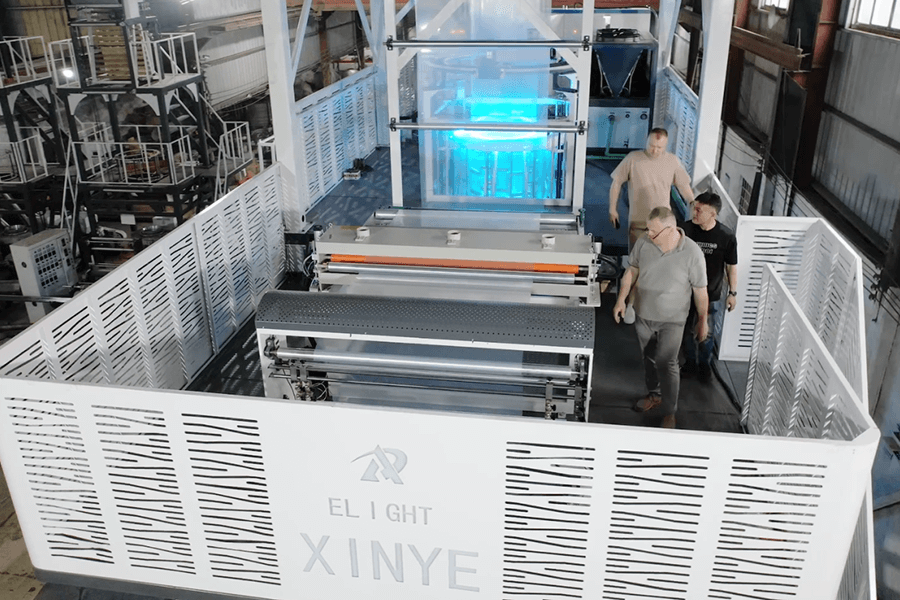

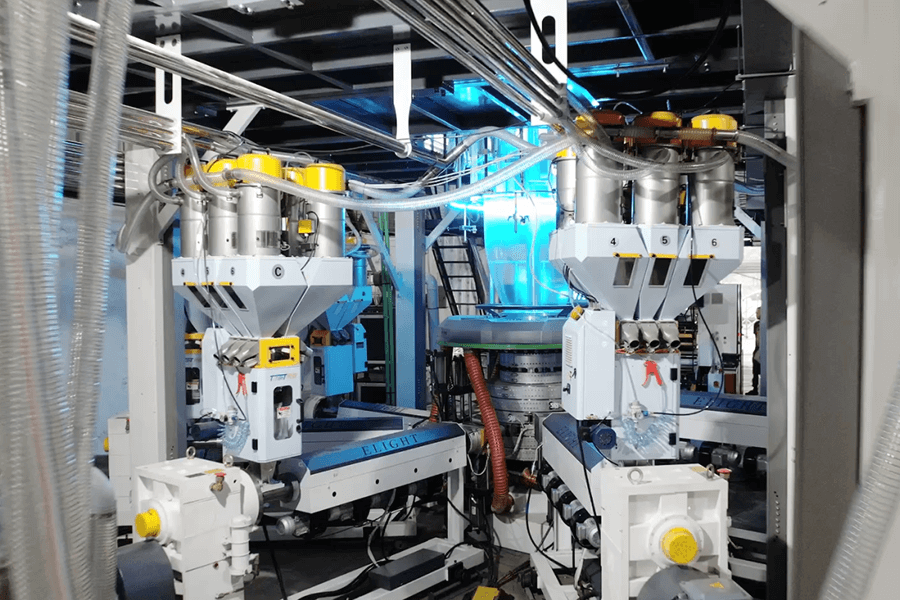

Solution : A fourni et mis en service un groupe composite de co-extrusion bicouche avec moule rotatif pour film soufflé comprenant :

Sortie : 150 kg/h (augmentation de 30 % par rapport à l'ancien équipement)

Structure des couches : LLDPE (80 %) / EVOH (20 %) pour barrière à l'oxygène

Largeur du film : 1200 mm ±1% tolérance d'épaisseur

Du point de vue du client :

« Nous avions des difficultés avec des goulots d'étranglement en production et des propriétés barrière irrégulières dans nos films d'emballage alimentaire. La nouvelle ligne d'extrusion-coprofilage a non seulement augmenté la productivité, mais aussi réduit les déchets de matière de 15 % grâce à un contrôle précis des couches. La conception de la filière rotative a éliminé les lignes de soudure, une exigence essentielle pour nos clients à l'exportation. »

— M. Nguyen Van Tuan, Directeur de Production, ABC Packaging Co.

Retour d'expérience du client clé :

✅ Une productivité 30 % supérieure a permis une livraison plus rapide des commandes.

✅ L'uniformité de la couche EVOH a satisfait les normes européennes de contact alimentaire.

✅ La technologie de filière rotative a réduit les temps d'arrêt pour nettoyage de la filière de 40 %.

Segment: Emballage souple pour l'alimentaire et les boissons

Application: Poches à haute barrière pour aliments secs, snacks et café.

Calendrier de mise en œuvre :

Semaine 1 : Livraison et installation des équipements.

Semaine 2 : Essais d'optimisation du procédé (températures de fusion ajustées, vitesses de vis).

Semaine 3 : Montée en puissance complète de la production.

Résultats quantifiables :

Pour les produits de base |

Avant la mise à niveau |

Après la mise à niveau |

Amélioration |

Rendement (kg/h) |

100 |

150 |

+30% |

Déchets de matière (%) |

8% |

6.8% |

-15% |

Consommation d'énergie |

0,45 kWh/kg |

0,38 kWh/kg |

-16% |

Conclusion : ABC Packaging Co. a atteint un retour sur investissement en 14 mois grâce à une efficacité accrue et une réduction des déchets, renforçant ainsi sa position de fournisseur pour des marques alimentaires multinationales.

Données et témoignages tirés des archives projets de ABC Packaging Co. (2024).

Remarque : Remplacez les chiffres en gras (par exemple, 150 kg/h) par les données réelles de votre projet. Ce modèle met l'accent sur des résultats mesurables et la voix du client pour garantir sa crédibilité.

Droits d'auteur © 2025 Ruian Xinye Packaging Machine Co., Ltd | Politique de confidentialité