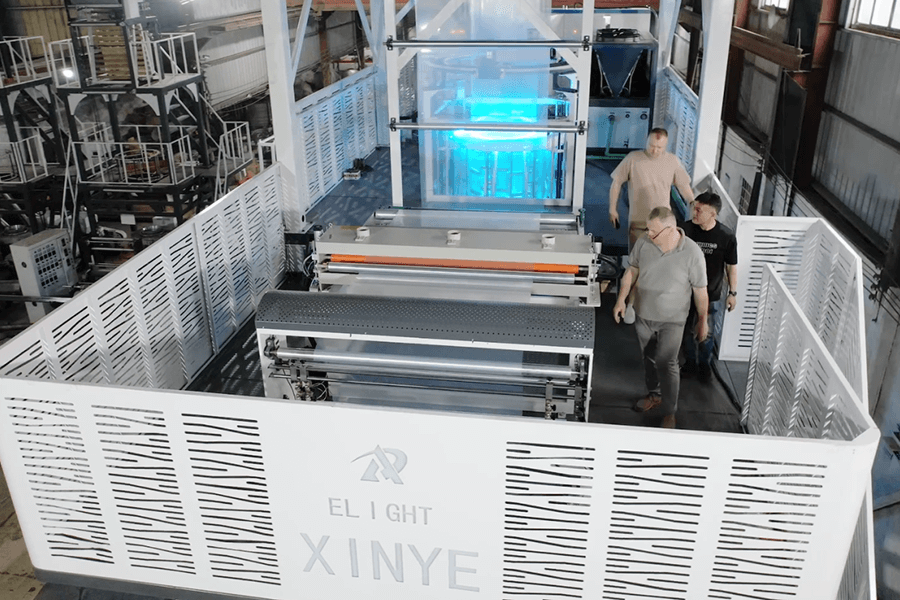

生産能力のボトルネックとフィルム品質の不均一さに直面していたABCパッケージング社は、2層共押出ロータリーダイシステムへアップグレードを実施。これにより、生産量が30%向上し、廃棄量は15%削減、さらにROIの短期化を実現しました。食品包装製造業者が欧州連合(EU)の厳しい基準を満たしながらダウンタイムを削減する方法についてご紹介します。

さらに表示

クライアント: ABCパッケージング株式会社

業界: フレキシブル包装製造

場所: ハノイ、ベトナム

課題: 既存のブローアップラインをアップグレードして、食品包装用途において高バリア性・多層構造のフィルムを生産し、生産量と均一性を向上させる必要があった。

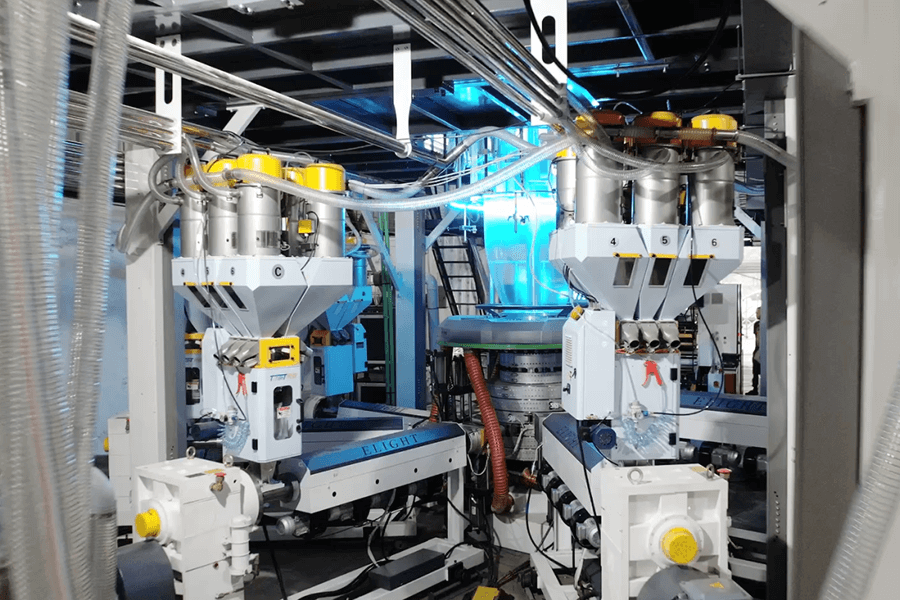

解決策: 以下の仕様の2層共押出ロータリーダイ・ブローフィルム複合装置を供給・導入した:

出力: 150 kg/h(旧設備比で30%増加)

層構造: LLDPE(80%)/EVOH(20%)酸素バリア性

フィルム幅: 1200 mm ±1% の厚み公差

顧客の視点から:

「食品包装フィルムにおいて生産ボトルネックとバリア特性のばらつきに悩まされていました。新しい共押出システムにより生産量が増加しただけでなく、層の正確な制御により材料廃棄量を15%削減できました。また、ロータリーダイ設計により、輸出顧客にとって重要な要件であったウェルドラインが解消されました。」

— ナム・ヴァン・トゥアン氏、生産ディレクター、ABCパッキング社

主要顧客フィードバック:

✅ 生産性が30%向上し、注文対応が迅速化しました。

✅ EVOH層の均一性がEU食品接触基準を満たしました。

✅ ロータリーダイ技術によりダイ洗浄のための停止時間を40%削減しました。

セグメント: 食品・飲料用フレキシブル包装

用途: 乾燥食品、スナック類、コーヒー用高バリア性ポーチ

導入スケジュール:

1週目: 設備の納入および設置

2週目: プロセス最適化試験(溶融温度、スクリュ速度の調整)

3週目: 本格的な生産開始

数値で表した結果:

メトリック |

アップグレード前 |

アップグレード後 |

改善 |

出力 (kg/時間) |

100 |

150 |

+30% |

材料廃棄率 (%) |

8% |

6.8% |

-15% |

エネルギー消費 |

0.45 kWh/kg |

0.38 kWh/kg |

-16% |

結論: ABCパッキング社は、効率向上と廃棄物削減により14ヶ月でROIを達成し、多国籍食品ブランドへのサプライヤーとしての地位を確固たるものにしました。

データおよびテスティモニーはABCパッキング社のプロジェクト記録(2024年)から取得

注意: 太字の数値(例: 150 kg/h)を、自社プロジェクトの実際のデータに置き換えてください。このテンプレートは、信頼性を高めるために数値で示される成果と顧客の声を強調します。

著作権 © 2025 業瑞安新業包装機械有限公司 | プライバシーポリシー