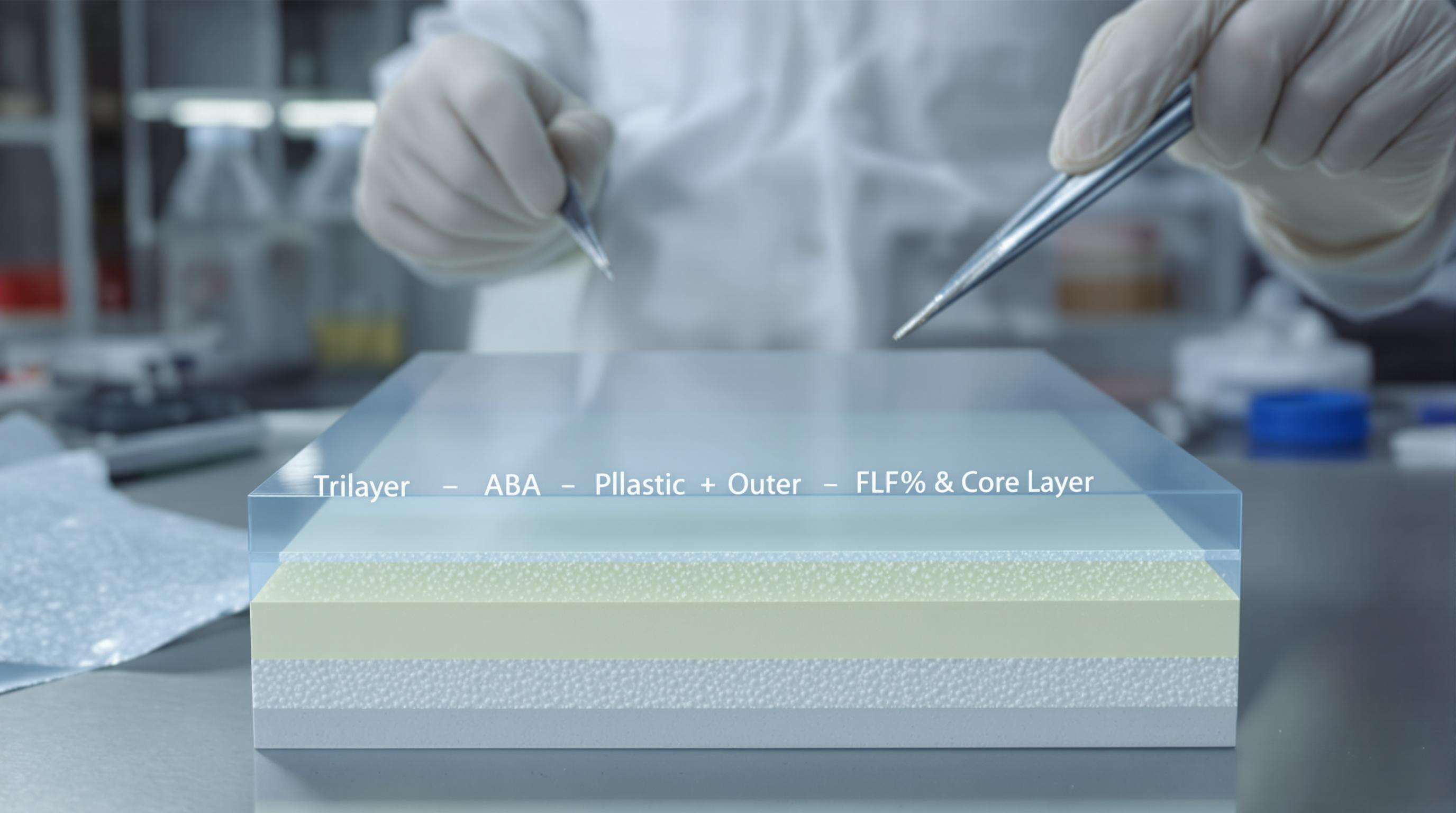

ABA-kalvon puristuskone: Tämä ABA-kalvon puristuskone uudistaa joustavan pakkaustuotannon edistämällä koekstruusioteknologiaa. Näihin järjestelmiin kuuluu kaksi ekstruusoria, joista toinen on keskeinen ydinkerrosta (B) ja toinen sivussa kahdelle ulkoiselle kerrokselle (A). Konessa olevassa muotissa on kaksi virtauskanavaa yhden sijaan, jolloin polymaarin virtausta voidaan säätää tarkasti molemmilla puolilla symmetristen ulkokoteloitten ympärillä, jotka ympäröivät ydinosaa.

Tämä konfiguraatio mahdollistaa valmistajille kerrospaksuussuhteiden optimoinnin suorituskyvyn ja kustannusten välillä. Esimerkiksi B-kerros sisältää usein kustannustehokkaita täyteaineita, kuten kalsiumkarbonaattia (jopa 50 %), vähentäen uuden polymeerin käyttöä 30 %, samalla kun vetolujuus säilyy.

ABA-kolmikerroksinen rakenne on ideaali sovelluksiin, joissa vaaditaan jäykkyyttä ja läpäisevyyden kestävyyttä, kuten teollisuuden vuorauksiin ja maatalouskalvoihin. Nykyaikaiset järjestelmät integroivat myös kierrätysmateriaalia ulkokerroksiin silti heikentämättä painokelpoisuutta – mikä on keskeinen etu brändeille, jotka pyrkivät saavuttamaan kestävyyttavoitteensa.

ABA-kolmikerroksinen rakenne: perusta Puhalluskalvokone Lujuus

Kerroksen koostumus monikerroksisessa kalvotuotannossa

ABA-kolminauhainen rakenne koostuu kolmesta polymernauhasta, jotka on valmistettu yhteinenpuristusmuovauksella. Ulkonaumat (A) valmistetaan yleensä uuspolymeeristä, esimerkiksi HDPE:stä tai LDPE:sta, jotta saavutetaan hyvä pinnanlaatu, kun taas keskinauha (B) sisältää edullisia materiaaleja, kuten kierrätysmuovia tai kalsiumkarbonaattipohjaisia komposiitteja. Toinen rakenne tarjoaa 18–22 % alhaisemmat raaka-ainekustannukset verrattuna yksinkertaisiin nauhoihin, ja sitä suositellaan eniten, kun nauhojen suhde on 10:80:10–20:60:20 (A:B:A).

Materiaalien valinta este- ja kantaville kerroksille

Este-kerrokset käyttävät polymeerejä, joilla on alhainen kaasunläpäisevyys (esim. EVOH tai nyloni), kun taas kantavien kerrosten materiaaleissa tärkeintä on iskunkestävä resina, kuten LLDPE. Tutkimukset osoittavat, että B-kerrokseen sekoitettu enintään 50 % kalsiumkarbonaattia vähentää uusmateriaalin käyttöä 34 %, kun taas vetolujuus säilyy.

Kerrosten välinen adheesio monikerroksisissa filmeissä

Kerrosten välinen lämpöyhteensopivuus takaa vahvan tartunnan. Nykyaikaiset järjestelmät pitävät sulamislämpötilaeroja alle 15 °C:lla, jotta kerrosten välinen irtoamisriski estetään ja tartuntalujuus ylittää 4,5 N/15 mm.

Puristusmuovauskoneiden tuotantiedut

Useiden polymeerien samanaikainen käsittely

Nykyaikaiset monipuristusjärjestelmät integroivat jopa seitsemän polymeerikerrosta yhdellä kertaa, mikä poistaa tarpeen lisälaminoimiseen. Valmistajat saavuttavat 23 % nopeammat tuotantosyklien verrattuna monoliittisten kalvojen käsittelyyn.

Energiatehokkuus monipuristusprosesseissa

Monipuristus vähentää energiankulutusta 18–32 % yhden lämmönsyklin käsittelyllä, hukkamateriaalin minimoimisella ja tarkan lämpötilan säädöllä.

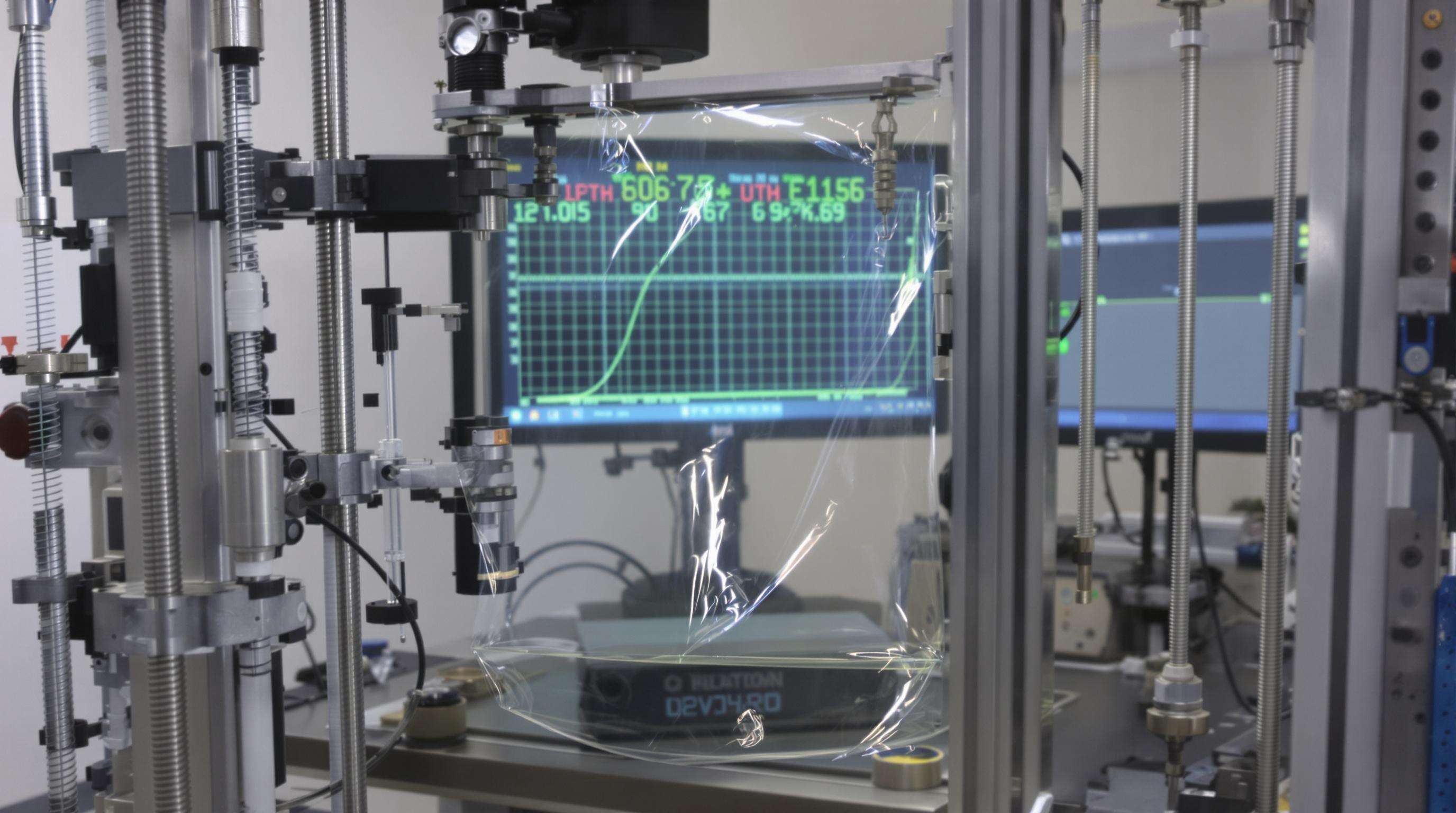

Mekaanisten ominaisuuksien parantaminen puhalluskalvoissa

Jännityksen jakautuminen monikerroskalvorakenteessa

ABA-kolminkerakenteen ansiosta mekaaniset jännitykset jakautuvat tasaisesti. Simulaatiot osoittavat 40 % tasaisemman jännitysjakautuman 3-kerroksisissa kalvoissa verrattuna yksikerroksiin.

Iskunkestävyys kerrosoptimoinnin kautta

Optimoidut kerrososuudet kestävät jopa 2,3 tuumaa suurempia läpäiseviä voimia, mikä mahdollistaa reaaliaikaisen paksuusseurannan (±5 % tarkkuus).

Tapaus: 23 % parantunut ripustuskestävyys (FIAP 2023 -aineisto)

| Parametri | Perustaso (2-kerros) | Optimoitu 3-kerros | Parannus |

|---|---|---|---|

| Ripustuskestävyys (N/mm) | 32.4 | 39.8 | 23 prosenttia |

Korkean lujuuden kalvojen käyttö joustavassa pakkauskäytössä

Raskaiden teollisuuspusseihin ratkaisut

Samamuovat HDPE/LLDPE-seokset kestävät 500+ puristusjaksoa, mikä mahdollistaa 50 kg:n säkkien valmistuksen ohuemmilla seinämillä (40 % ohuemmat).

Puhkienkestävät elintarvikkeiden pakkauskalvot

Monikerroksiset kalvot saavuttavat 300 %:n korkeamman puhkienkestoisuuden, jolloin lihan ja merenelinten säilyvyyttä voidaan pidentää 8–12 päivää.

Kevyet pakkausmateriaalit kuluttajapakkauksissa

| Omaisuus | Perinteinen kalvo | Edistynyt ABA-kalvo |

|---|---|---|

| Paksuus | 35μm | 22 μm (–37 %) |

| Hiilijalanjälki | 1,8 kg CO2/kg | 1,2 kg CO2/kg (–33 %) |

Tiekseen liittyvät seikat plastomeerien käsittelyssä

Uudelleenkäytettävyyden haasteet yhdensyntykalvoissa

Vain 32 %:lla koesruudoitetuista kalvoista saavutetaan uudelleenkäyttö monomeeriyhteensopimattomuuden vuoksi, kun taas yksimateriaalisista vaihtoehdoista 58 %:lla.

Bio- ja materiaalintegrointistrategiat

PLA muodostaa nyt 12 % rakenteellisista kerroksista Euroopan elintarvikkeiden pakkausten osana ja siinä on 40 % pienempi kasvihuonekaasupäästökuorma kuin PE:ssa.

Teollisuuden paradoksi: suorituskyky vs. kierron taloudelliset vaatimukset

Vaikka 73 % muuntajista asettaa mekaanisen suorituskyvyn etusijalle, säädökset vaativat vähintään 35 %:n kierrätysosuuden vuoteen 2025 mennessä. Uudet hybridijärjestelmät saavuttavat 91 % alkuperäisen materiaalin suorituskyvystä ja täyttävät kierrätettävyyden kriteerit.

Yhteensopivuutta parantavien lisäaineiden lisääminen tuotantoon parantaa kierrätyspitoisuutta jopa 19 %:lla.

2023 teollisuusanalyysi paljasti haasteita kierrätysosuuden ja suorituskyvyn välillä.

UKK

Mikä on ABA-kalvonpuhalluskone?

ABA:n kalvojen puhalluskoneessa on edistynyt koekstruusiotekniikka ja siinä on kaksi ekstruuderia, joilla valmistetaan kolminkerroksista kalvoa, jossa on tietty kerrosten paksuussuhteet paremman suorituskyvyn ja kustannustehokkuuden vuoksi.

Millaisia materiaaleja käytetään ABA-puhalletuissa kalvoissa?

Ulkokerrokset valmistetaan yleensä uusista polymeereistä, kuten HDPE:sta tai LDPE:sta, kun taas keskikerrokseen voidaan käyttää halpoja materiaaleja, kuten kalsiumkarbonaattia tai kierrätysmuovia.

Mikä ovat koekstrudoitujen kalvojen kestävyyden näkökohdat?

Kestävyyteen liittyy kierrätysmahdollisuudet polymeerien yhteensopimattomuuden vuoksi sekä bioalusteisten materiaalien käytön mahdollisuus hiilijalanjäljen vähentämiseksi.