In der Kunststoffverpackungsindustrie ist die Gleichmäßigkeit der Folienstärke ein entscheidender Qualitätsparameter für Blasfolien. Ungleichmäßige Stärke kann zu reduzierten mechanischen Eigenschaften, unzureichender Transparenz, instabiler Schrumpfung und sogar zu Problemen beim Drucken, Laminieren und weiteren Verarbeitungsschritten führen. Die Dickenuniformität ist besonders wichtig für anspruchsvolle Anwendungen wie Lebensmittelverpackungen, Pharmazieverpackungen, Agrarfolien und Industriefolien. Die Erreichung und Aufrechterhaltung einer exzellenten Dickenuniformität auf Extrusions-Blasfolienlinien ist für Blasfolienunternehmen daher ein zentrales Anliegen, um die Wettbewerbsfähigkeit ihrer Produkte zu steigern.

1.Verständnis der Dicken-Einheitlichkeit und ihrer Auswirkungen auf die Filmqualität

1.1 Definition Folienblaslinie und seine Rolle bei der Produktleistung

Wie gleichmäßig die Filmmenge verteilt ist, spielt eine große Rolle für die mechanische Leistungsfähigkeit. Bei Premium-Anwendungen liegen die Abweichungen in der Regel bei etwa plus oder minus 5%. Das beeinflusst Dinge wie die Zugfestigkeit und die Barriere-Eigenschaften. Wenn man sich speziell Polyethylenfolien anschaut, wenn es mehr als 0,5 Millie in der Dicke (was etwa 12,7 Mikrometer entspricht) gibt, zeigen Tests, dass die Punktionsbeständigkeit nach ASTM D1709-Standards um 18 bis 22 Prozent sinkt. Eine gleichbleibende Dicke ist nicht nur für das Aussehen wichtig. Die Verpackungsmaterialien brauchen diese Konsistenz, das gleiche gilt für landwirtschaftliche Filme und für die schweren Industriefolien. Die gleichmäßige Dicke hilft auch, die Anforderungen der ISO 9001:2015 zu erfüllen, die die meisten Hersteller heutzutage sowieso einhalten müssen.

1.2 Schlüsselfaktoren, die die Qualität und Stabilität des Blasfilms beeinflussen

Vier Hauptvariablen beeinflussen die Dickenkonsistenz von extrudierten Filmlinien:

- Schwankungen der Schmelztemperatur (± 3°C), die zu einer Flussinstabilität führen

- Die Lippenkontamination verursacht eine lokalisierte Durchflussbeschränkung

- Asymmetrische Luftringkühlung, die die Blase deformiert

- Abweichungen der Harzviscosität bei mehrschichtiger Koextrusion

Laut der Zeitschrift für Kunststofffilmtechnologie (2023), 83% der Spannungsbreitungsänderungen stammen aus einer ungleichmäßigen Schmelzverteilung am Druckkopf, was die Notwendigkeit einer Präzision bei der Durchflussregelung unterstreicht.

1.3 Häufige Fehler durch eine nicht einheitliche Dicke in der Extrusionsblasfilmbandlinie

Dauerhafte Dickenunsicherheiten (Unter 90% Einheitlichkeit) führen zu erheblichen Betriebs- und Qualitätsproblemen:

| Fehlertyp | Folge | Kostenfaktor für Abhilfemaßnahmen |

|---|---|---|

| Bubble-Unsicherheit | verringerung der Leistung um ±35% | $1.200/Stunde Ausfallzeit |

| Falten | 1520% Materialschrott | $8,75/kg Polymerabfälle |

| Schwache Wärmedurchdichtungen | 22% höhere Kundenrückkehr | $3,4 Mio./Jahr Qualitätsansprüche |

Automatisierte Überwachungssysteme lindern diese Mängel, indem sie in Echtzeit Dickeprofile mit Prozessanpassungen korrelieren, wodurch die Stabilität verbessert und Abfall reduziert wird.

2. Die Kopfgestaltung und Schmelzflusskontrolle für ein gleichbleibendes Filmmessvermögen

2.1 Rolle des Präzisionsschraub- und Druckmaschinenbaus bei der Erreichung einheitlicher Extrusionsverfahren

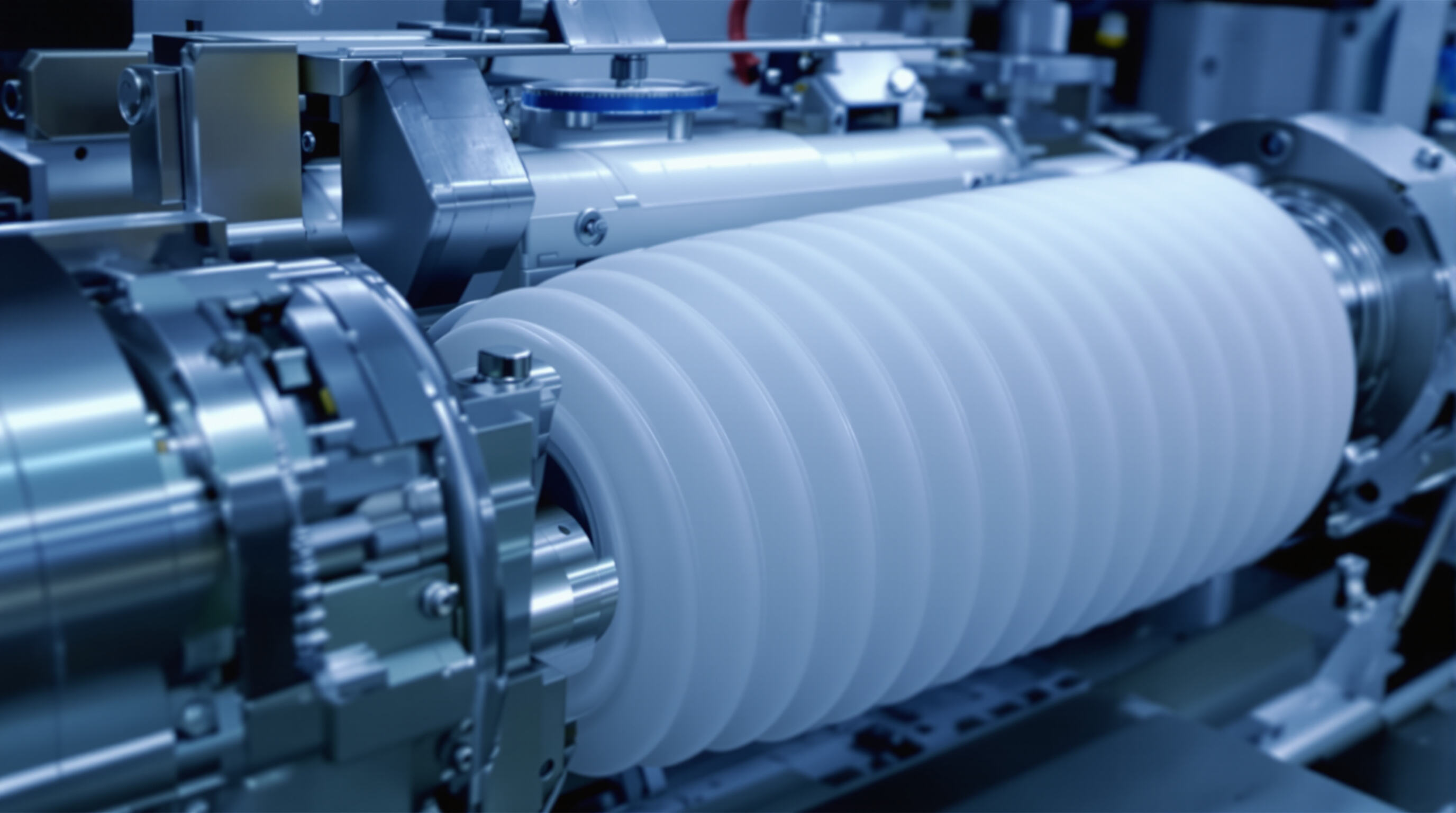

Die Leistung moderner extrudierter Filmlinien hängt von der gebauten Schraubgeometrie und der Form der Druckmaschine ab. Präzisionsschrauben mit optimierten Kompressionsverhältnissen fördern eine homogene Schmelzbildung und minimieren viskositätsbedingte Dickeffluctuationen. In Kombination mit Spiral-Mandel-Dei-Designs erreichen diese Systeme unter kontrollierten Bedingungen eine Umfangsgleichheit von ± 2%.

2.2 Bedeutung der Einheitlichkeit der Druckdichte bei der Dickenkontrolle

Die Konsistenz der Druckdichte ist direkt mit der Stabilität der Filmbereichsbreite verbunden. Eine Abweichung von 0,05 mm über den Druckstoffumfang kann zu einer Dickenvariation des Endfilms um 12% führen. Die modernen Stäube integrieren eine Echtzeit-Wärmekompensation, um Spaltentoleranzen unter 10 μm zu halten und eine gleichbleibende Leistung während längerer Produktionszyklen zu gewährleisten.

2.3 Ausgleich der Schmelzflussverteilung zur Minimierung der Messungsschwankungen

Asymmetrische Strömungsmuster sind für 63% der Dickefehler bei Blasfilmen verantwortlich. Systeme mit kontrollierter Materialflusstechnologie erreichen 40% engere Dicke Toleranzen durch Rationalisierung der Schmelzkanäle, Optimierung der Schergeschwindigkeit und Erhaltung des laminaren Flusses.

2.4 Fest- vs. verstellbare Druckdielen: Leistungsbewertung in modernen Systemen

Während feste Lippen mit festem Druck mechanische Einfachheit bieten, sind mikroregelbare Lippen mit einer Auflösung von 0,001 mm in modernen Systemen immer mehr Standard. Diese Aktoren, die mit einer automatisierten Dickenüberwachung kombiniert sind, passen die Lippenposition dynamisch an, um die Messungseinheit innerhalb von ± 1,5% bei Rollwechseln und Harzbatchübergängen zu erhalten.

3. Luftringkühlung und Blasestabilität bei der Blasfilmextrusion

3.1 Wie fortschrittliche Luftringsysteme die Kühl- und Filmmaniformität verbessern

Durch die fortschrittliche Luftringtechnologie wird durch einen präzise gesteuerten, schnellen Luftstrom um die Polymerblase eine gleichmäßige Kühlung gewährleistet. Dies fördert eine stabile Kristallisation, reduziert die ungleiche Spannungsverteilung und minimiert die Dickenvariation. Durch die Aufrechterhaltung einer optimalen Frostliniehöhe verringern diese Systeme die Materialspeichereffekte und verbessern die optische Klarheit, die für Anwendungen mit hoher Sichtbarkeit von Verpackungen entscheidend ist.

3.2 Asymmetrische Luftströmung zu steuern, um die Zuverlässigkeit des Dickenregelungssystems zu verbessern

Ungleichmäßige Kühlung bleibt einer der Hauptverursacher dieser frustrierenden Messungsschwankungen, die wir im gesamten Umfang sehen, oft über die 4%-Schwelle hinaus. Was war die Lösung? Die richtige Anordnung der Luftkanäle und die sorgfältige Kontrolle der Geschwindigkeitsverteilung helfen, während der Verarbeitung die Dinge um die Blase auszugleichen. Die heutigen fortschrittlichen Geräte beinhalten diese intelligenten dynamischen Schleier, die sich tatsächlich anpassen, je nachdem, was sie von Dicke-Messungen in Echtzeit erfassen. Diese automatische Korrektur beseitigt diese lästigen Spiralverformungen und senkt die Dickeinkonsistenz auf etwa 1,5% Varianz. Das ist ein großer Sprung vorwärts im Vergleich zu den altmodischen manuellen Anpassungen, die nie wirklich genau genug für moderne Produktionsstandards waren.

3.3 Doppel-Lippen- und oszillierende Luftringe für eine optimale Blasestabilität

Das Dual-Lip Air Ring Design schafft fokussierte Kühlbereiche, die helfen, die inneren und äußeren Schichten der Blase gleichzeitig zu verfestigen, was diese lästigen Widerstands-Vibrationen stoppt. Diese speziellen Schwingungsversionen bewegen Luft, um Veränderungen der Viskosität abzuwehren, während Dinge geschehen. Sie funktionieren wie Stoßdämpfer für den Prozess. Tatsächliche Tests in Produktionsanlagen zeigen, dass dieses Setup Ballon-ähnliche Instabilitätsprobleme um etwa zwei Drittel im Vergleich zu normalen Einlippen-Systemen reduziert. Was war das Ergebnis? Auch bei Höchstgeschwindigkeiten bleiben die Dickeunterschiede unter 0,75 Prozent, was die Anlagenleiter sehr glücklich macht.

4. Anwendung fortschrittlicher Technologien

4.1 Automatisches Dickenregelsystem (AUTO GAUGE)

Dieses System verwendet Infrarot- oder Beta-Strahlen, um die Verteilung der Folienstärke online zu messen, und leitet die Daten an die Heizschraube des Düsenkopfes oder den automatischen Luftspalt zurück, wodurch Echtzeit-Anpassungen ermöglicht und die Umfangsgleichmäßigkeit erheblich verbessert wird.

4.2 Intern gesteuerte Blasenregelung (IBC)

Dieses System steuert den Luftstrom und die Temperatur innerhalb der Blase und erreicht dadurch eine präzisere Blasenstabilität und Dickeneinstellung, besonders geeignet für die Breitfolienproduktion.

4.3 Automatisches Dosier- und Fördersystem

Dieses System gewährleistet ein stabiles Verhältnis von Rohmaterialien und Additiven und vermeidet Dickschwankungen, die durch ungleichmäßige manuelle Dosierung entstehen.

5. Produktionsmanagement und wichtige Betriebspunkte

- Prüfung vor dem Start: Stellen Sie sicher, dass der Düsenkopf, der Luftspalt und das Kühlsystem sauber sind, und überprüfen Sie, ob Schnecke und Zylinder ordnungsgemäß funktionieren.

- Prozessüberwachung: Überwachen Sie ständig den Schmelzedruck, die Abzughgeschwindigkeit und das Luftvolumen des Luftspalts, um einen stabilen Betrieb sicherzustellen.

- Regelmäßige Wartung: Zerlegen und reinigen Sie regelmäßig den Werkzeugkopf und reinigen Sie die Lüftungsschlitze des Luftkreises, um den optimalen Gerätestand zu gewährleisten.

- Personenschulung: Die Bediener sollten mit den Prinzipien der Dickenregelung vertraut sein, um willkürliche Einstellungen zu vermeiden, die größere Schwankungen verursachen könnten.

Häufig gestellte Fragen

1.Warum ist die Stärke der Filme bei der Herstellung von Filmen gleichmäßig?

Die Einheitlichkeit der Dicke beeinflusst die mechanische Leistung der Folien, beeinflusst die Zugfestigkeit, die Barriereeigenschaften und reduziert Defekte wie den Verlust der Punktionsfestigkeit.

2.Welche Faktoren beeinflussen die Dickenkonsistenz in geblasenen Filmlinien?

Zu den wichtigsten Faktoren gehören Schwankungen der Schmelztemperatur, Verunreinigung der Lippen, asymmetrische Luftkühlung und Abweichungen in der Harzviskosität.

3.Wie können Fehler aufgrund von Dickenunvereinbarkeit gemildert werden?

Automatisierte Überwachungssysteme helfen, Echtzeitdickenprofile mit Prozessanpassungen zu korrelieren, um die Stabilität zu verbessern und Abfälle zu reduzieren.

4.Welche Rolle spielen moderne Technologien bei der Aufrechterhaltung der Messmessung?

Technologien wie Lasersensoren, KI-gesteuerte Optimierung und IoT-fähige Systeme spielen eine entscheidende Rolle bei der Aufrechterhaltung enger Dicke Toleranzen und der Verbesserung der Prozesseffizienz.

Inhaltsverzeichnis

- 1.Verständnis der Dicken-Einheitlichkeit und ihrer Auswirkungen auf die Filmqualität

-

2. Die Kopfgestaltung und Schmelzflusskontrolle für ein gleichbleibendes Filmmessvermögen

- 2.1 Rolle des Präzisionsschraub- und Druckmaschinenbaus bei der Erreichung einheitlicher Extrusionsverfahren

- 2.2 Bedeutung der Einheitlichkeit der Druckdichte bei der Dickenkontrolle

- 2.3 Ausgleich der Schmelzflussverteilung zur Minimierung der Messungsschwankungen

- 2.4 Fest- vs. verstellbare Druckdielen: Leistungsbewertung in modernen Systemen

- 3. Luftringkühlung und Blasestabilität bei der Blasfilmextrusion

- 4. Anwendung fortschrittlicher Technologien

- 5. Produktionsmanagement und wichtige Betriebspunkte

-

Häufig gestellte Fragen

- 1.Warum ist die Stärke der Filme bei der Herstellung von Filmen gleichmäßig?

- 2.Welche Faktoren beeinflussen die Dickenkonsistenz in geblasenen Filmlinien?

- 3.Wie können Fehler aufgrund von Dickenunvereinbarkeit gemildert werden?

- 4.Welche Rolle spielen moderne Technologien bei der Aufrechterhaltung der Messmessung?