У пакувальній галузі рівномірність товщини плівки є ключовим показником якості видуваної плівки. Нерівномірна товщина може призводити до зниження механічних властивостей, недостатньої прозорості, нестабільного зсідання, а також впливати на друк, ламінування та подальші технологічні процеси. Рівномірність товщини є ще важливішою для вимогливих застосувань, таких як харчове пакування, фармацевтичне пакування, сільськогосподарські та промислові плівки. Досягнення та підтримка високої рівномірності товщини на лініях екструзії видуваної плівки стало ключовим пріоритетом для компаній, що виробляють видувану плівку, у підвищенні конкурентоспроможності продукції.

1.Зрозуміти єдності товщини і її вплив на якість плівки

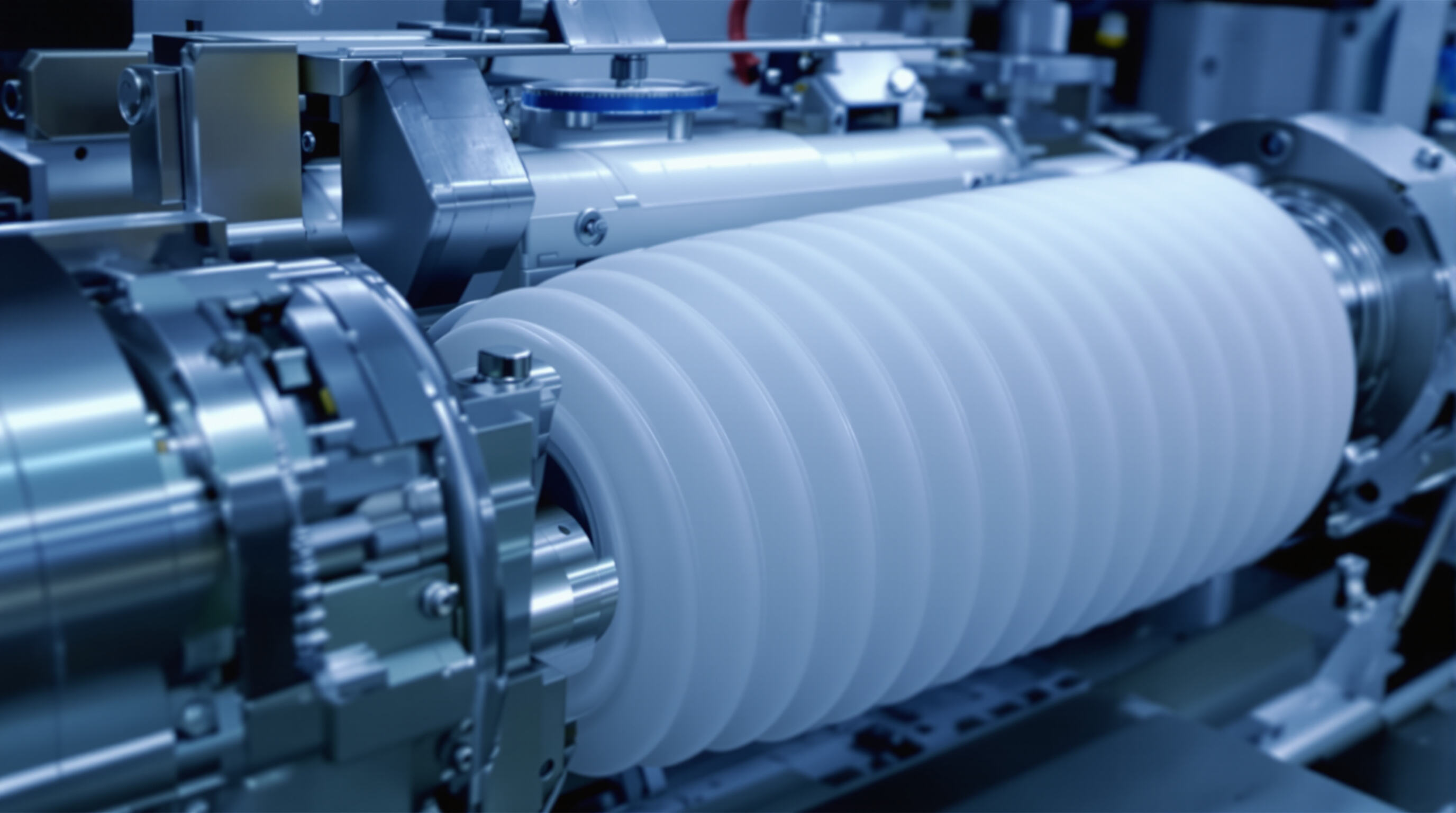

1.1 Определіння Лінія екструзійного дмухового пленкового виробництва і його роль у продуктивності продукту

Як рівномірно розповсюджується товщина плівки, має велике значення для її механічної ефективності. Преміум-додатки зазвичай зберігають варіації в межах приблизно плюс-мінус 5%. Це впливає на такі речі, як міцність на тягу і якість бар'єрних властивостей. Якщо розглянути поліетиленові плівки, якщо різниця в товщині більше 0,5 міліметра (що дорівнює приблизно 12,7 мікрометра), то випробування показують зниження проникності від 18 до 22 відсотків відповідно до стандартів ASTM D1709. Отримання постійної товщини важливо не тільки для зовнішнього вигляду. Упаковкові матеріали потребують такої консистенції, так само як і сільськогосподарські плівки і важкі промислові вкладні. Підтримка рівномірної товщини допомагає задовольнити вимоги ISO 9001:2015, які більшість виробників повинні дотримуватися в даний час.

1.2 Ключові фактори, що впливають на якість продувленої плівки та стабільність процесу

Чотири основних змінних впливають на консистенцію товщини в екструзійних линках плівки:

- Колебання температури танення (± 3°C), що призводить до нестабільності потоку

- Заганежене губки, що викликає локалізовану обмеження потоку

- Асиметричне охолодження кільця повітря, яке деформує бульбашку

- Незгода в віскозності смоли при багатошаровій коекструзії

Згідно з Журнал технології пластикових плів (2023), 83% змін габариту виникають через нерівномірний розподіл розплавлення на головці штампування, що підкреслює необхідність точності в контролі потоку.

1.3 Часті дефекти, викликані нерівномірною товщиною в екструзіонно-продувленій плівці

Постійні невідповідності товщини (під 90% однорідності) призводять до значних проблем з експлуатацією та якістю:

| Тип дефекту | Наслідки | Фактор витрат на виправлення |

|---|---|---|

| Нестабільність бульбашки | ± 35% зниження продуктивності | $1,200/год час простою |

| Зморшки | 15 - 20% відходів від матеріалів | 8,75$/кг відходів полімерів |

| Слабий тепловий герметизатор | 22% більше повернення клієнтів | заявки про якість в розмірі $3,4 млн/рінок |

Автоматизовані системи моніторингу пом'якшують ці дефекти, пов'язуючи профілі товщини в реальному часі з коригуваннями процесу, підвищуючи стабільність та зменшуючи відходи.

2. Дизайн головки розтинка та контроль потоку танення для постійного розмірного фільму

2.1 Роль точного викручування і проектування розтинків у досягненні однорідної екструзії

Виконавність сучасних екструзійних линей з продутаною плівкою залежить від інженерної геометрії шруб і конфігурації розтинку. Точні викрутки з оптимізованими співвідношеннями стиснення сприяють однорідному утворенню плавлення, мінімізуючи коливання товщини, обумовлені в'язкістю. При поєднанні з конструкціями спиральної мандрольної розтинки ці системи досягають однорідності об'єму потоку в межах ± 2% при контрольованих умовах.

2.2 Значення однорідності розриву в контролю товщини

Консистенція розриву в розцілках безпосередньо пов'язана зі стабільністю розмірки плівки. Відхилення, що становить 0,05 мм по окружності стрічки, може призвести до 12% зміни товщини в кінцевому плівці. Просунуті штампи інтегрують теплову компенсацію в реальному часі для підтримки допустимості розриву нижче 10 μm, що забезпечує постійну продукцію протягом розширених виробничих циклів.

2.3 Балансування розподілу потоку танення для мінімізації змін габариту

Асиметричні схеми потоку відповідають за 63% дефектів товщини в операціях з продувленим плівкою. Системи, що використовують технології контролюного потоку матеріалів, досягають 40% більш жорстких толерантності товщини шляхом оптимізації каналів плавлення, оптимізації швидкості стригу та збереження ламінарного потоку.

2.4 Фіксовані та регулювані губи: оцінка продуктивності в сучасних системах

Хоча фіксовані губи з розтинкою пропонують механічну простоту, мікрорегульовані губи з роздільною здатністю 0,001 мм все частіше стають стандартом в сучасних системах. Включені з автоматичним моніторингом товщини, ці приводи динамічно регулюють положення губ, щоб підтримувати однорідність габариту в межах ± 1,5% у перемінах рулонів та переходах партій смоли.

3.Вертооб'ємне охолодження кільця і стабільність бульбачок при екструзії продувленої плівки

3.1 Як передові системи повітряних кільців підвищують охолодження і однорідність плівки

Передова технологія повітряного кільця забезпечує рівномірне охолодження через точно контрольоване, високошвидкісний повітряний потік навколо полімерного бульбашки. Це сприяє стабільній кристалізації, зменшує нерівномірне розподіл напруги та мінімізує варіації товщини. Підтримуючи оптимальну висоту лінії морозу, ці системи зменшують вплив пам'яті матеріалу та покращують оптичну чіткість - що є критично важливим для високовіднованих упаковкових додатків.

3.2 Управління асиметричним повітряним потоком для поліпшення надійності системи контролю товщини

Нерівномірне охолодження залишається одним з головних винуватців розмаївлюючих змін габариту, які ми бачимо по всій окружінні, часто перевищуючи 4% порог. Як це вирішити? Правильне розміщення повітряних каналів у поєднанні з ретельним контролем розподілу швидкості повітря допомагає збалансувати все навколо бульбашки під час обробки. Сучасне передові обладнання включає в себе такі розумні динамічні люки, які насправді регулюють себе залежно від того, що вони відчувають з вимірювань товщини в режимі реального часу. Ця автоматична корекція усуває ті дратівливі спіральні деформації і знижує консистенцію товщини до приблизно 1,5% відхилення. Це досить великий крок вперед порівняно зі старомодними ручними регулюваннями, які ніколи не були досить точними для сучасних стандартів виробництва.

3.3 Двоєлипа і осцилюючі кільця повітря для оптимізації стабільності бульбашки

Дизайн двійного кольця повітря на губах створює зосереджені зони охолодження, які допомагають застіяти як внутрішній, так і зовнішній шари міхурки одночасно, що зупиняє ті дратівливі вібрації, викликані тягарем. Ці спеціальні осцилюючі версії насправді переміщають повітря, коли це необхідно, щоб боротися зі змінами в'язкості, коли щось відбувається, як-от працюють як амортизатори для процесу. Реальні випробування з виробничих заводів показують, що ця установка скорочує нестабільність балонів приблизно на дві третини, порівняно з звичайними системами з однією губою. Який результат? Навіть при максимальній швидкості розрізнення товщини залишається менше 0,75 відсотка, що дуже радує менеджерів заводу.

4. Використання передових технологій

4.1 Система автоматичного контролю товщини (AUTO GAUGE)

Ця система використовує інфрачервоне або бета-випромінювання для вимірювання розподілу товщини плівки в режимі онлайн і передає дані назад до нагрівального болта головки або автоматичного повітряного кільця, що дозволяє вносити корективи в реальному часі та значно покращує рівномірність по колу.

4.2 Внутрішнє охолодження та контроль бульбашки (IBC)

Ця система контролює потік повітря та температуру всередині бульбашки, досягаючи більш точної стабільності бульбашки та регулювання товщини, особливо підходить для виробництва широких плівок.

4.3 Система автоматичного дозування та подачі

Ця система забезпечує стабільне співвідношення сировини та добавок, усуваючи коливання товщини, викликані нерівномірним ручним дозуванням.

5. Керування виробництвом та ключові моменти експлуатації

- Перевірка перед запуском: Переконайтеся, що головка, повітряне кільце та система охолодження чисті, а також що гвинт і циліндр працюють належним чином.

- Контроль процесу: Постійно контролюйте тиск розплаву, швидкість витягування та об’єм повітря в повітряному кільці для забезпечення стабільної роботи.

- Регулярне обслуговування: Періодично розбирати та очищати головку матриці та очищувати вентиляційні отвори повітряного кільця для підтримки оптимального стану обладнання.

- Підготовка персоналу: Оператори мають знати принципи регулювання товщини, щоб уникати сліпих регулювань, які можуть викликати більші коливання.

Часті запитання

1.Чому однакованість товщини важлива для виробництва плівки?

Однорідність товщини впливає на механічні характеристики плів, впливає на міцність на тягу, бар'єрні властивості та зменшує дефекти, такі як втрата проникності.

2.Які фактори впливають на консистенцію товщини в продувлених лініях плівки?

Ключові фактори включають коливання температури танення, забруднення губ, асиметричне охолодження кільця повітря і невідповідність в'язкості смоли.

3.Як можна зменшити дефекти, пов'язані з невідповідністю товщини?

Автоматизовані системи моніторингу допомагають співвідносити профілі товщини в реальному часі з коригуваннями процесу для підвищення стабільності та зменшення відходів.

4.Яку роль відіграють сучасні технології у підтримці контролю габариту?

Такі технології, як лазерні датчики, оптимізація на основі штучного інтелекту та системи, що підтримуються Інтернетом речей, відіграють вирішальну роль у підтримці жорстких толерантності товщини та підвищенні ефективності процесу.

Зміст

- 1.Зрозуміти єдності товщини і її вплив на якість плівки

- 2. Дизайн головки розтинка та контроль потоку танення для постійного розмірного фільму

- 3.Вертооб'ємне охолодження кільця і стабільність бульбачок при екструзії продувленої плівки

- 4. Використання передових технологій

- 5. Керування виробництвом та ключові моменти експлуатації

- Часті запитання