W przemyśle opakowaniowym jednolitość grubości folii wdmuchiwanej jest kluczowym wskaźnikiem jakości folii. Nierówna grubość może prowadzić do pogorszenia właściwości mechanicznych, niewystarczającej przejrzystości, niestabilnego skurczu, a nawet wpływać na drukowanie, laminowanie i dalsze przetwarzanie. Jednolitość grubości ma szczególne znaczenie w przypadku zastosowań wymagających, takich jak opakowania żywnościowe, farmaceutyczne, folie rolnicze czy przemysłowe. Osiąganie i utrzymywanie wysokiej jednolitości grubości na liniach wdmuchiwania folii stało się priorytetem dla firm produkujących folie wdmuchiwane, które chcą podnieść konkurencyjność swoich produktów.

1.Zrozumienie jednolitego rozmiaru grubości i jej wpływu na jakość folii

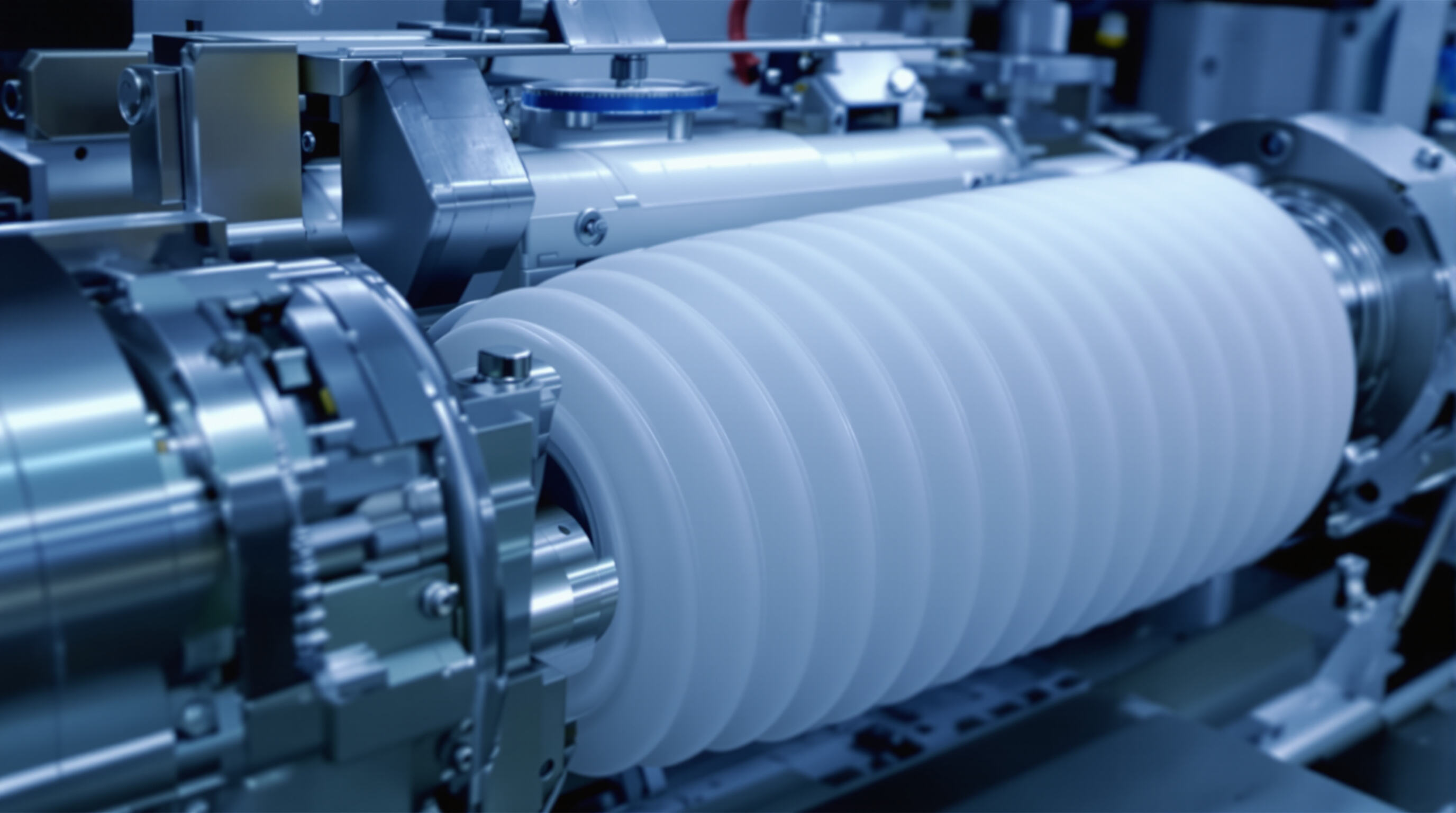

1.1 Definicja Linia wydmuchana filmu z ekstruzji i jej rola w wydajności produktu

Równomierne rozmieszczenie grubości folii ma znaczenie dla jej mechanicznej sprawności. W aplikacjach premium różnice wynoszą zazwyczaj około plus lub minus 5%. To wpływa na siłę rozciągania i właściwości bariery. Jeśli spojrzymy na folie polietylenowe, jeśli różnica grubości przekracza 0,5 mil (co odpowiada około 12,7 mikrometrów), testy pokazują, że odporność na punkcję spada o 18-22 procent zgodnie ze standardami ASTM D1709. Uzyskanie stałej grubości nie jest ważne tylko dla wyglądu. Materiały opakowaniowe potrzebują tej spójności, to samo dotyczy folii rolniczych i tych ciężkich obwodów przemysłowych. Utrzymanie równomiernej grubości pomaga spełnić wymagania ISO 9001:2015, które większość producentów musi w każdym razie przestrzegać.

1.2 Kluczowe czynniki wpływające na jakość folii wybuchowej i stabilność procesu

Cztery podstawowe zmienne wpływają na spójność grubości w liniach folii wyciśniętych przez wytłaczanie:

- Wymagania dotyczące stosowania metody w zakresie kontroli i kontroli

- Zanieczyszczenie ustami powodujące ograniczenie przepływu

- Asymetryczne chłodzenie pierścieniem powietrza, które deformuje bąbelki

- Niestosowanie lepkości żywicy w wielowarstwowej koekstruzji

Zgodnie z Dziennik technologii folii plastikowej (2023), 83% zmian rozmiaru wynikło z powodu nierównomiernego rozkładu roztopu w głowicy matrycy, co podkreśla potrzebę precyzji w kontroli przepływu.

1.3 Częste wady powodowane nierównomierną grubością w linii folii wyciśniętej przez wytłaczanie

Trwałe niespójności grubości (niżej niż 90% jednolitości) powodują poważne problemy operacyjne i jakościowe:

| Typ wady | Skutek | Wskaźnik kosztów naprawy |

|---|---|---|

| Niestabilność bańki | średzenie mocy o ± 35% | 1200 dolarów za godzinę pracy |

| Fałdowanie | 15 - 20% złomowania materiałów | 8,75 USD/kg odpadów polimerowych |

| Słabe uszczelnienia termiczne | 22% wyższe zwroty klientów | oświadczenia o jakości w wysokości 3,4 mln USD/rok |

Zautomatyzowane systemy monitorowania łagodzą te wady poprzez korelację w czasie rzeczywistym profili grubości z regulacjami procesu, zwiększając stabilność i zmniejszając ilość odpadów.

2. Projektowanie głowicy matricowej i kontrola przepływu topnienia dla spójnej wielkości filmu

2.1 Rola precyzyjnego projektowania śrub i matri w osiąganiu jednolitej wytłaczania

Wydajność nowoczesnych linii foliowych pod wpływem wytłaczania zależy od geometrii skrutów i konfiguracji matri. Precyzyjne śruby o zoptymalizowanych współczynnikach kompresji promują jednolite tworzenie się topnienia, minimalizując wahania grubości wynikające z lepkości. W połączeniu z konstrukcjami spiralnych szpilówek, systemy te osiągają jednolitość przepływu obwodowego w zakresie ± 2% w kontrolowanych warunkach.

2.2 Znaczenie jednolitego rozkładu w układzie gęstości

Konsistencja szczelin jest bezpośrednio związana ze stabilnością rozmiaru filmu. Odchylenie o średnicy 0,05 mm w obrębie obwodów matricy może powodować 12% zmianę grubości w końcowej folii. Zaawansowane matryce integrują rekompensatę termiczną w czasie rzeczywistym, aby utrzymać tolerancje luki poniżej 10 μm, zapewniając stałą wydajność podczas przedłużonych cykli produkcyjnych.

2.3 Wyważanie rozkładu przepływu roztopu w celu zminimalizowania zmienności gazu

Asymetryczne schematy przepływu są odpowiedzialne za 63% wad grubości w operacjach folii dmuchanej. Systemy wykorzystujące kontrolowane technologie przepływu materiału osiągają 40% mniejsze tolerancje grubości poprzez usprawnienie kanałów stopienia, optymalizację szybkości cięcia i zachowanie przepływu laminowego.

2.4 Stałe lub regulowane sztywki: ocena wydajności w nowoczesnych systemach

Podczas gdy usta z ustnikiem stałym oferują mechaniczną prostotę, usta mikro regulowane o rozdzielczości 0,001 mm są coraz bardziej standardową funkcją w nowoczesnych systemach. Wraz z zautomatyzowanym monitorowaniem grubości, te siłowniki dynamicznie dostosowują pozycje warg, aby utrzymać jednolitość miernika w zakresie ± 1,5% w przypadku zmian rolki i przejścia partii żywicy.

3.Ochłodzenie pierścieniem powietrza i stabilność bąbelków w ekstruzji folii dmuchanej

3.1 Jak zaawansowane systemy pierścieni powietrza zwiększają jednolitość chłodzenia i folii

Zaawansowana technologia pierścieni powietrza zapewnia jednolite chłodzenie poprzez precyzyjnie kontrolowany, szybki przepływ powietrza wokół bańki polimerowej. W ten sposób stwarza się stabilny krysztalizacja, zmniejsza nierównomierne rozkład napięć i minimalizuje zmienność grubości. Dzięki utrzymaniu optymalnej wysokości linii mrozu systemy te zmniejszają efekty pamięci materiału i poprawiają jasność optyczną - kluczowa dla zastosowań opakowań o wysokiej widoczności.

3.2 Zarządzanie asymetrycznym przepływem powietrza w celu poprawy niezawodności systemu kontroli grubości

Nierównomierne chłodzenie pozostaje jednym z głównych przyczyn tych frustrujących zmian przedziału, które widzimy w całym obwodowi, często przekraczając próg 4%. Jak to rozwiązać? Właściwe umieszczenie kanałów powietrznych w połączeniu z staranną kontrolą rozkładu prędkości powietrza pomaga zrównoważyć okolicę bąbelki podczas obróbki. Dzisiejsze zaawansowane urządzenia zawierają inteligentne dynamiczne żaluzje, które dostosowują się do pomiarów grubości w czasie rzeczywistym. Ta automatyczna korekta eliminuje te irytujące deformacje spiralne i obniża spójność grubości do około 1,5% rozbieżności. To duży krok naprzód w porównaniu z starymi ręcznymi regulacjami, które nigdy nie były wystarczająco dokładne dla współczesnych standardów produkcji.

3.3 Pierścienie powietrza z dwoma ustami i oscylującymi dla optymalizacji stabilności bąbelki

Projekt podwójnej pierścieni powietrza ustnego tworzy skoncentrowane obszary chłodzenia, które pomagają jednocześnie ugruntować wewnętrzną i zewnętrzną warstwę bąbelki, co powstrzymuje te irytujące wibracje spowodowane przez opór. Te specjalne oscylujące wersje przemieszczają powietrze w zależności od potrzeb, aby walczyć ze zmianami lepkości podczas działania, działając jak amortyzatory. W rzeczywistości testy z zakładów produkcyjnych wskazują, że ta instalacja zmniejsza problemy niestabilności balonu o około dwie trzecie w porównaniu z zwykłymi systemami z jedną ustką. Co się z tego wynikło? Różnice grubości pozostają poniżej 0,75 procent nawet przy najwyższej prędkości, co naprawdę cieszy kierowników zakładu.

4. Zastosowanie zaawansowanych technologii

4.1 System automatycznego sterowania grubością (AUTO GAUGE)

System ten wykorzystuje promieniowanie podczerwone lub promieniowanie beta do pomiaru online rozkładu grubości folii i przekazuje dane do śruby grzejnej głowicy formującej lub automatycznego pierścienia chłodzącego, umożliwiając bieżące korekty i znaczące poprawienie jednolitości wzdłuż obwodu.

4.2 Wewnętrzne chłodzenie kontrolujące bańkę (IBC)

System ten kontroluje przepływ i temperaturę powietrza wewnątrz bańki, osiągając bardziej precyzyjną stabilność bańki oraz regulację jej grubości, szczególnie odpowiedni do produkcji szerokogabarytowej folii.

4.3 System automatycznego dawkowania i zasypu

System ten zapewnia stabilny stosunek surowców i addytywów, unikając wahań grubości spowodowanych nierównomiernym ręcznym dawkowaniem.

5. Zarządzanie produkcją i kluczowe punkty eksploatacyjne

- Kontrola przed uruchomieniem: Upewnić się, że głowica formująca, pierścień chłodzący oraz system chłodzenia są czyste oraz że śruba i cylinder pracują poprawnie.

- Monitorowanie procesu: Stale monitorować ciśnienie topionego materiału, prędkość wciągania oraz ilość powietrza w pierścieniu chłodzącym, aby zapewnić stabilną pracę.

- Regularna konserwacja: Regularnie demontuj i czyść głowicę formującą oraz czyść otwory wentylacyjne pierścienia powietrznego, aby utrzymać optymalny stan urządzenia.

- Szkolenie personelu: Operatorzy powinni znać zasady regulacji grubości, aby uniknąć przypadkowych regulacji, które mogłyby spowodować większe wahania.

Często zadawane pytania

1.Dlaczego jednolitość grubości jest ważna w produkcji folii?

Równość grubości wpływa na mechaniczną wydajność folii, wpływa na wytrzymałość na rozciąganie, właściwości barierowe i zmniejsza wady, takie jak utrata odporności na przebicie.

2.Jakie czynniki wpływają na konsystencję grubości linii folii wybuchowej?

Kluczowe czynniki to wahania temperatury topnienia, zanieczyszczenie ust, asymetryczne chłodzenie pierścienia powietrza i niezgodność lepkości żywicy.

3.Jak można ograniczyć wady wynikające z niespójności grubości?

Zautomatyzowane systemy monitorowania pomagają korelować profily grubości w czasie rzeczywistym z dostosowaniami procesu w celu zwiększenia stabilności i zmniejszenia ilości odpadów.

4.Jaką rolę odgrywają nowoczesne technologie w utrzymaniu kontroli przedziału?

Technologie takie jak czujniki laserowe, optymalizacja oparta na sztucznej inteligencji i systemy z IoT odgrywają kluczową rolę w utrzymaniu ściśle ograniczonych tolerancji grubości i poprawie wydajności procesów.

Spis treści

- 1.Zrozumienie jednolitego rozmiaru grubości i jej wpływu na jakość folii

- 2. Projektowanie głowicy matricowej i kontrola przepływu topnienia dla spójnej wielkości filmu

- 3.Ochłodzenie pierścieniem powietrza i stabilność bąbelków w ekstruzji folii dmuchanej

- 4. Zastosowanie zaawansowanych technologii

- 5. Zarządzanie produkcją i kluczowe punkty eksploatacyjne

- Często zadawane pytania