Na indústria de embalagens plásticas, a uniformidade da espessura do filme é um indicador fundamental da qualidade do filme soprado. Espessura irregular pode levar à redução das propriedades mecânicas, baixa transparência, retração instável e até prejudicar a impressão, laminação e outros processos subsequentes. A uniformidade da espessura é ainda mais crítica em aplicações exigentes, como embalagens para alimentos, embalagens farmacêuticas, filmes agrícolas e filmes industriais. Alcançar e manter uma excelente uniformidade de espessura nas linhas de extrusão de filmes soprados tornou-se uma prioridade para as empresas produtoras de filme soprado que desejam aumentar a competitividade de seus produtos.

1.Compreender a uniformidade da espessura e o seu impacto na qualidade do filme

1.1 Definição Linha de filme soprado por extrusão e o seu papel no desempenho do produto

A distribuição uniforme da espessura da película é muito importante para o seu desempenho mecânico. As aplicações premium geralmente mantêm variações dentro de cerca de mais ou menos 5%. Isso afeta coisas como a resistência à tração e quão boas são as propriedades de barreira. Quando olhamos para filmes de polietileno especificamente, se houver mais de 0,5 mil diferenças de espessura (o que equivale a aproximadamente 12,7 micrómetros), os testes mostram quedas de resistência a perfuração entre 18 e 22 por cento de acordo com os padrões ASTM D1709. Obter uma espessura consistente não é importante apenas para a aparência. Os materiais de embalagem precisam desta consistência, o mesmo vale para as películas agrícolas e para os revestimentos industriais pesados. Manter a espessura uniforme ajuda a cumprir os requisitos da ISO 9001:2015, que a maioria dos fabricantes tem de seguir hoje em dia.

1.2 Fatores-chave que influenciam a qualidade e a estabilidade do processo do filme soprado

Quatro variáveis principais afetam a consistência da espessura nas linhas de filme soprado por extrusão:

- Fluctuações da temperatura de fusão (± 3°C) que levam à instabilidade do fluxo

- Contaminação dos lábios causando restrição localizada do fluxo

- Frigorífico de anel de ar assimétrico que deforma a bolha

- Descoordenações da viscosidade da resina na coextrusão multicamadas

De acordo com o Revista de Tecnologia de Filmos Plásticos (2023), 83% das variações de calibre são originadas pela distribuição desigual da fusão na cabeça da matriz, o que sublinha a necessidade de precisão no controlo do caudal.

1.3 Defeitos comuns causados por espessura não uniforme na linha de filme soprado por extrusão

As inconsistências persistentes de espessura (com uniformidade inferior a 90%) levam a problemas operacionais e de qualidade significativos:

| Tipo de Defeito | Consequência | Fator de custo de reparação |

|---|---|---|

| Inestabilidade da bolha | redução da produção de ±35% | $1,200/hora de inatividade |

| Rugas | 1520% de desmantelamento de materiais | $8,75/kg de resíduos de polímeros |

| Segregação térmica fraca | 22% de retorno de clientes mais elevado | $3,4 milhões/ano de alegações de qualidade |

Os sistemas de monitorização automatizados mitigam estes defeitos, correlacionando os perfis de espessura em tempo real com os ajustes do processo, aumentando a estabilidade e reduzindo o desperdício.

2.Design da cabeça de moagem e controlo do fluxo de fusão para uma gama de filmes consistente

2.1 Papel do design de parafusos e matrizes de precisão na obtenção de extrusão uniforme

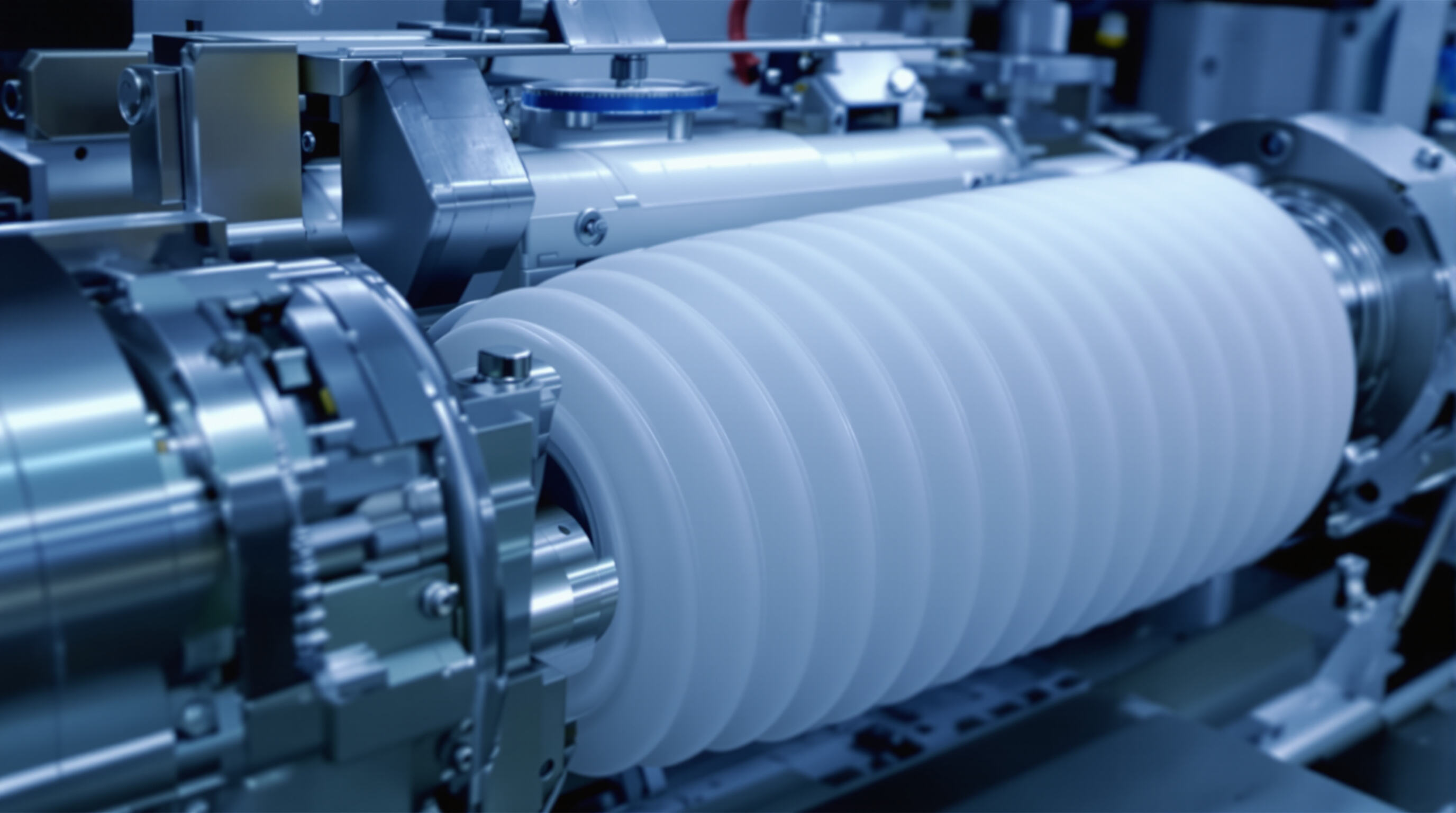

O desempenho das linhas de filme soprado por extrusão moderna depende de geometrias de parafuso e configurações de matrizes. Tornos de precisão com proporções de compressão otimizadas promovem a formação de fusos homogêneos, minimizando as flutuações de espessura induzidas pela viscosidade. Quando combinados com desenhos de matrizes de mandril em espiral, esses sistemas alcançam uniformidade de fluxo circumferencial dentro de ± 2% sob condições controladas.

2.2 Importância da uniformidade da lacuna de pressão no controlo da espessura

A consistência do fosso de matriz está diretamente ligada à estabilidade do calibre do filme. Um desvio tão pequeno como 0,05 mm através da circunferência da matriz pode resultar numa variação de espessura de 12% no filme final. As matrizes avançadas integram uma compensação térmica em tempo real para manter tolerâncias de lacuna abaixo de 10 μm, garantindo uma produção consistente durante ciclos de produção prolongados.

2.3 Equilibrar a distribuição do fluxo de fusão para minimizar a variação de calibre

Os padrões de fluxo assimétricos são responsáveis por 63% dos defeitos de espessura nas operações de película soprada. Os sistemas que utilizam tecnologias de fluxo de material controlado alcançam tolerâncias de espessura 40% mais apertadas, simplificando os canais de fusão, otimizando as taxas de cisalhamento e preservando o fluxo laminar.

2.4 Lips de matriz fixos versus ajustáveis: avaliação do desempenho em sistemas modernos

Enquanto os lábios fixos oferecem simplicidade mecânica, os lábios micro-ajustáveis com resolução de 0,001 mm são cada vez mais padrão nos sistemas modernos. Integrados com monitoramento automatizado da espessura, esses atuadores ajustam dinamicamente as posições dos lábios para manter a uniformidade de calibre dentro de ± 1,5% em mudanças de rolos e transições de lotes de resina.

3.Afriamento por anel de ar e estabilidade das bolhas na extrusão de filme soprado

3.1 Como os sistemas avançados de anel de ar melhoram o arrefecimento e a uniformidade do filme

A tecnologia avançada de anéis de ar garante um resfriamento uniforme através de um fluxo de ar de alta velocidade controlado com precisão em torno da bolha de polímero. Isto promove a cristalização estável, reduz a distribuição desigual de tensão e minimiza a variação de espessura. Ao manterem a altura ideal da linha de gelo, estes sistemas reduzem os efeitos de memória dos materiais e melhoram a clareza óptica - crítica para aplicações de embalagens de alta visibilidade.

3.2 Gestão do fluxo de ar assimétrico para melhorar a fiabilidade do sistema de controlo de espessura

O arrefecimento desigual continua a ser um dos principais culpados por trás daquelas variações frustrantes de calibre que vemos em toda a circunferência, muitas vezes ultrapassando o limiar de 4%. A solução? A colocação adequada dos dutos de ar combinada com um controle cuidadoso da distribuição da velocidade do ar ajuda a equilibrar as coisas ao redor da bolha durante o processamento. Os equipamentos avançados de hoje incorporam estas persianas dinâmicas inteligentes que se ajustam de acordo com o que detectam a partir de medições de espessura em tempo real. Esta correcção automática elimina as deformações em espiral irritantes e reduz a consistência da espessura para cerca de 1,5% de variância. É um grande salto em relação aos ajustes manuais antigos que nunca foram suficientemente precisos para os padrões de produção modernos.

3.3 Anéis de ar de dupla boca e osciladores para estabilidade de bolhas otimizada

O design do anel de ar duplo do lábio cria áreas de resfriamento focadas que ajudam a solidificar as camadas interna e externa da bolha ao mesmo tempo, o que impede as vibrações causadas pelo arrasto irritante. Estas versões oscilantes especiais movem o ar conforme necessário para combater as alterações de viscosidade enquanto as coisas acontecem, funcionando como amortecedores para o processo. Testes em fábricas indicam que esta configuração reduz problemas de instabilidade como balões em cerca de dois terços quando comparada com sistemas regulares de lábio único. O resultado? As diferenças de espessura permanecem abaixo de 0,75 por cento mesmo quando funcionam a velocidades máximas, algo que realmente deixa os gerentes da fábrica muito felizes.

4. Aplicação de Tecnologias Avançadas

4.1 Sistema de Controle Automático de Espessura (AUTO GAUGE)

Este sistema utiliza raios infravermelhos ou beta para medir online a distribuição da espessura do filme e devolve os dados para o parafuso de aquecimento da cabeça de extrusão ou para o anel de ar automático, permitindo ajustes em tempo real e melhorando significativamente a uniformidade circunferencial.

4.2 Controle de Bolha com Resfriamento Interno (IBC)

Este sistema controla o fluxo de ar e a temperatura dentro da bolha, alcançando maior estabilidade da bolha e ajuste preciso da espessura, especialmente adequado para a produção de filmes de largura ampla.

4.3 Sistema Automático de Dosiagem e Alimentação

Este sistema garante uma proporção estável entre matérias-primas e aditivos, evitando flutuações de espessura causadas por dosagem manual irregular.

5. Gestão da Produção e Pontos-chave de Operação

- Inspeção antes da partida: Verifique se a cabeça de extrusão, o anel de ar e o sistema de resfriamento estão limpos, e assegure o funcionamento adequado do parafuso e do cilindro.

- Monitoramento do processo: Monitore constantemente a pressão de fusão, velocidade de tração e volume de ar do anel de ar, para garantir uma operação estável.

- Manutenção Regular: Desmonte e limpe regularmente a cabeça de extrusão e limpe as ventilações do anel de ar para manter o equipamento em condição ótima.

- Treinamento de Pessoal: Os operadores devem estar familiarizados com os princípios do ajuste de espessura, evitando ajustes cegos que possam causar flutuações maiores.

Perguntas Frequentes

1.Porque é importante a uniformidade da espessura na fabricação de películas?

A uniformidade da espessura afeta o desempenho mecânico dos filmes, afetando a resistência à tração, as propriedades de barreira e reduzindo defeitos como perda de resistência à perfuração.

2.Que factores influenciam a consistência da espessura nas linhas de filme soprado?

Os principais fatores incluem flutuações da temperatura de fusão, contaminação dos lábios, resfriamento do anel de ar assimétrico e desajustes de viscosidade da resina.

3.Como podem ser mitigados os defeitos decorrentes da inconsistência da espessura?

Os sistemas de monitorização automatizados ajudam a correlacionar perfis de espessura em tempo real com ajustes de processo para melhorar a estabilidade e reduzir o desperdício.

4.Que papel desempenham as tecnologias modernas no controlo dos travões?

Tecnologias como sensores a laser, otimização baseada em IA e sistemas habilitados para IoT desempenham um papel crucial na manutenção de tolerâncias de espessura apertadas e na melhoria da eficiência do processo.

Sumário

- 1.Compreender a uniformidade da espessura e o seu impacto na qualidade do filme

-

2.Design da cabeça de moagem e controlo do fluxo de fusão para uma gama de filmes consistente

- 2.1 Papel do design de parafusos e matrizes de precisão na obtenção de extrusão uniforme

- 2.2 Importância da uniformidade da lacuna de pressão no controlo da espessura

- 2.3 Equilibrar a distribuição do fluxo de fusão para minimizar a variação de calibre

- 2.4 Lips de matriz fixos versus ajustáveis: avaliação do desempenho em sistemas modernos

- 3.Afriamento por anel de ar e estabilidade das bolhas na extrusão de filme soprado

- 4. Aplicação de Tecnologias Avançadas

- 5. Gestão da Produção e Pontos-chave de Operação

-

Perguntas Frequentes

- 1.Porque é importante a uniformidade da espessura na fabricação de películas?

- 2.Que factores influenciam a consistência da espessura nas linhas de filme soprado?

- 3.Como podem ser mitigados os defeitos decorrentes da inconsistência da espessura?

- 4.Que papel desempenham as tecnologias modernas no controlo dos travões?