В индустрии пластиковой упаковки равномерность толщины пленки является важным показателем качества экструзионной пленки. Неравномерная толщина может привести к ухудшению механических свойств, недостаточной прозрачности, нестабильной усадке, а также повлиять на печать, ламинирование и последующие процессы обработки. Равномерность толщины особенно важна для требовательных применений, таких как упаковка пищевых продуктов, фармацевтическая упаковка, сельскохозяйственные пленки и промышленные пленки. Достижение и поддержание высокой равномерности толщины на линиях экструзионного производства пленки стало ключевым приоритетом компаний, занимающихся производством экструзионной пленки, в повышении конкурентоспособности своей продукции.

1.Понимание единообразия толщины и его влияния на качество пленки

1.1 Определение Линия экструзионной дутьевой пленки и его роль в производительности продукта

То, как равномерно распределяется толщина пленки, имеет большое значение для ее механической работы. Приложения премиум-класса обычно сохраняют вариации в пределах около плюс-минус 5%. Это влияет на такие вещи, как прочность на растяжение и на то, насколько хороши барьерные свойства. Если посмотреть на полиэтиленовые пленки, если разница в толщине больше 0,5 миллиметра (что примерно равняется 12,7 микрометрам), тесты показывают, что устойчивость к проколкам падает на 18-22 процента согласно стандартам ASTM D1709. Получение постоянной толщины важно не только для внешнего вида. Оболочки нуждаются в такой консистенции, то же самое касается сельскохозяйственных пленок и тяжелых промышленных линеров. Сохранение равномерной толщины помогает соответствовать требованиям ISO 9001:2015, которым большинство производителей должны следовать в наши дни.

1.2 Ключевые факторы, влияющие на качество продувленной пленки и стабильность процесса

Четыре основных переменных влияют на последовательность толщины в экструзионных продуваемых линий пленки:

- Колебания температуры плавления (± 3°C), приводящие к нестабильности потока

- Загрязнение губ, вызывающее локальное ограничение потока

- Асимметричное охлаждение воздушным кольцом, деформирующим пузырь

- Несоответствие вязкости смолы при многослойной коэкструзии

В соответствии с Журнал технологии пластиковых пленок (2023 г.), 83% колебаний размера происходят от неравномерного распределения плавления на голове штампования, что подчеркивает необходимость точности в управлении потоком.

1.3 Частые дефекты, вызванные неравномерной толщиной в экструзионной пленке

Постоянные несоответствия толщины (под 90% однородности) приводят к значительным эксплуатационным и качественным проблемам:

| Тип дефекта | Последствие | Фактор затрат на исправление |

|---|---|---|

| Нестабильность пузыря | снижение производительности ± 35% | 1200 долларов за час безработицы |

| Морщины | 15 - 20% отходов | 8,75$/кг полимерных отходов |

| Слабые тепловые уплотнения | 22% больше возвратов клиентов | заявления о качестве в размере $3,4 млн/год |

Автоматизированные системы мониторинга смягчают эти дефекты, соотносящие профили толщины в режиме реального времени с корректировками процесса, повышая стабильность и уменьшая количество отходов.

2.Проектирование головки и управление потоком плавления для постоянного размера пленки

2.1 Роль точного конструкции винта и штамповки в достижении единообразной экструзии

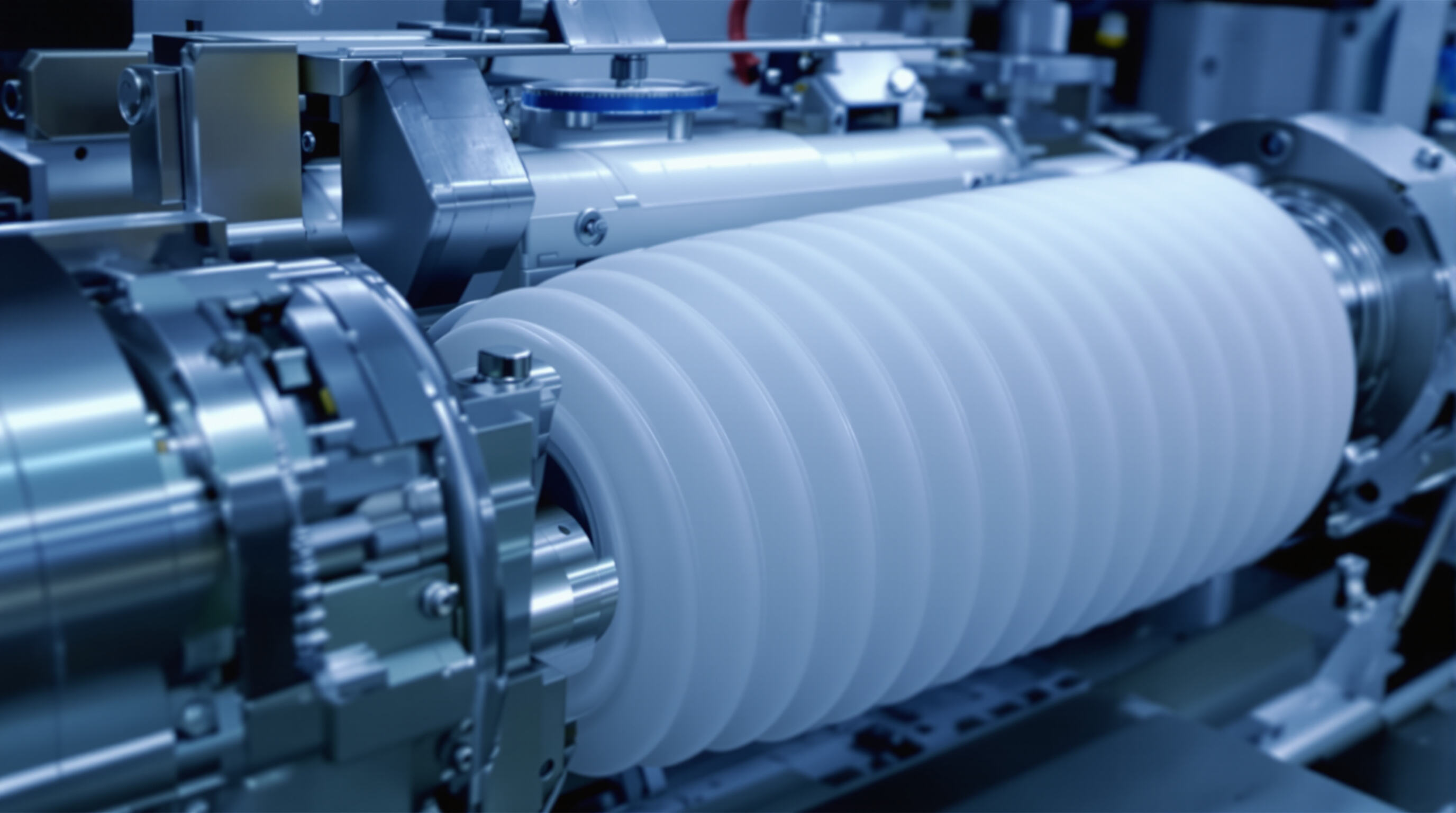

Производительность современных линий пленки, продуваемых экструзией, зависит от инженерной геометрии винта и конфигурации штампов. Точные винты с оптимизированным соотношением сжатия способствуют однородному образованию плавильного сплава, минимизируя колебания толщины, обусловленные вязкостью. В сочетании со спиральными конструкциями матриц с мандролью эти системы достигают однородности потока окружности в пределах ± 2% при контролируемых условиях.

2.2 Важность однородности разрыва в толщине

Консистенция разрыва пленки напрямую связана со стабильностью размера пленки. Отклонение в 0,05 мм по окружности пленки может привести к изменению толщины финальной пленки на 12%. Усовершенствованные штампы интегрируют тепловую компенсацию в режиме реального времени для поддержания допустимых разрывов ниже 10 μm, обеспечивая постоянную производительность во время длительных производственных циклов.

2.3 Балансирование распределения потока плавления для минимизации колебаний габаритов

Асимметричные схемы потока являются причиной 63% дефектов толщины в работе с продувленной пленкой. Системы, использующие технологии контролируемого потока материалов, достигают на 40% более строгих допустимых толщин за счет оптимизации каналов плавления, оптимизации скорости стрижки и сохранения ламинарного потока.

2.4 Фиксированные или регулируемые распределительные губы: оценка производительности в современных системах

В то время как фиксированные губы с расческой обеспечивают механическую простоту, микрорегулируемые губы с разрешением 0,001 мм становятся все более стандартными в современных системах. В сочетании с автоматическим мониторингом толщины эти приводы динамически регулируют положение губ, чтобы поддерживать однородность габарита в пределах ± 1,5% при изменении роликов и переходе партии смолы.

3.Остуждение воздушным кольцом и стабильность пузырей при экструзии дуновшей пленки

3.1 Как передовые системы воздушного кольца улучшают охлаждение и однородность пленки

Передовая технология воздушных колец обеспечивает равномерное охлаждение с помощью точно контролируемого высокоскоростного воздушного потока вокруг полимерного пузыря. Это способствует стабильной кристаллизации, уменьшает неравномерное распределение напряжения и минимизирует изменение толщины. Сохраняя оптимальную высоту линии заморозки, эти системы уменьшают эффект памяти материала и улучшают оптическую прозрачность - что имеет решающее значение для высоко видимости упаковки.

3.2 Управление асимметричным воздушным потоком для повышения надежности системы контроля толщины

Неравномерное охлаждение остается одним из главных виновников этих разочаровывающих колебаний габаритов, которые мы видим по окружности, часто превышающих 4% порог. Что же это было? Правильное размещение воздуховодов в сочетании с тщательным контролем распределения скорости воздуха помогает сбалансировать вещи вокруг пузыря во время обработки. Сегодняшнее современное оборудование включает в себя эти умные динамические жалюзи, которые на самом деле регулируются в соответствии с тем, что они чувствуют из измерений толщины в режиме реального времени. Эта автоматическая коррекция устраняет эти раздражающие спиральные деформации и снижает последовательность толщины до 1,5% отклонения. Это большой шаг вперед по сравнению со старыми ручными настройками, которые никогда не были достаточно точными для современных стандартов производства.

3.3 Двухствольные и колеблющиеся воздушные кольца для оптимизации стабильности пузырей

Дизайн двойного кольца воздуха для губ создает сфокусированные охлаждающие зоны, которые помогают затвердевать внутренний и внешний слои пузыря одновременно, что останавливает эти раздражающие вибрации, вызванные сопротивлением. Эти специальные колеблющиеся версии фактически перемещают воздух по мере необходимости, чтобы бороться с изменениями в вязкости во время процесса, как будто они амортизируют удар. Реальные испытания на производственных заводах показывают, что эта установка уменьшает проблемы с нестабильностью на примерно две трети по сравнению с обычными системами с одной губой. Какой результат? Различия в толщине остаются ниже 0,75 процента даже при максимальной скорости, что действительно радует руководителей заводов.

4. Применение передовых технологий

4.1 Система автоматического контроля толщины (AUTO GAUGE)

Эта система использует инфракрасные или бета-лучи для измерения распределения толщины пленки в режиме онлайн и передает данные обратной связи на нагревательный болт головки или автоматическое воздушное кольцо, обеспечивая оперативную корректировку и значительно улучшая равномерность по окружности.

4.2 Система контроля охлаждаемого пузыря (IBC)

Эта система контролирует воздушный поток и температуру внутри пузыря, обеспечивая более точную стабильность пузыря и регулирование толщины, особенно подходящая для производства широкополосной пленки.

4.3 Система автоматической дозировки и подачи

Эта система обеспечивает стабильное соотношение сырья и добавок, избегая колебаний толщины, вызванных неравномерной ручной дозировкой.

5. Управление производством и ключевые моменты эксплуатации

- Проверка перед запуском: Убедитесь, что головка, воздушное кольцо и система охлаждения чисты, а также что шнек и цилиндр работают должным образом.

- Контроль процесса: Постоянно контролируйте давление расплава, скорость вытяжки и объем воздушного потока в воздушном кольце для обеспечения стабильной работы.

- Регулярное обслуживание: Регулярно разбирайте и очищайте головку матрицы, а также очищайте вентиляционные отверстия воздушного кольца для поддержания оптимального состояния оборудования.

- Подготовка персонала: Операторы должны хорошо знать принципы регулировки толщины, чтобы избежать слепых настроек, которые могут вызвать более сильные колебания.

Часто задаваемые вопросы

1.Почему в производстве пленок важно соблюдать единообразие толщины?

Однородность толщины влияет на механическую производительность пленок, влияет на прочность на растяжение, барьерные свойства и уменьшает дефекты, такие как потеря пробивной стойкости.

2.Какие факторы влияют на консистенцию толщины в линиях пленки?

Ключевые факторы включают колебания температуры плавления, загрязнение губной пленки, асимметричное охлаждение воздушных колец и несоответствие вязкости смолы.

3.Как можно уменьшить дефекты, вызванные несовместимостью толщины?

Автоматизированные системы мониторинга помогают сопоставлять профили толщины в режиме реального времени с корректировками процесса для повышения стабильности и сокращения отходов.

4.Какую роль играют современные технологии в поддержании контроля габаритов?

Такие технологии, как лазерные датчики, оптимизация на основе ИИ и системы, поддерживаемые Интернетом вещей, играют решающую роль в поддержании строгих толерантности толщины и повышении эффективности процессов.

Содержание

- 1.Понимание единообразия толщины и его влияния на качество пленки

-

2.Проектирование головки и управление потоком плавления для постоянного размера пленки

- 2.1 Роль точного конструкции винта и штамповки в достижении единообразной экструзии

- 2.2 Важность однородности разрыва в толщине

- 2.3 Балансирование распределения потока плавления для минимизации колебаний габаритов

- 2.4 Фиксированные или регулируемые распределительные губы: оценка производительности в современных системах

- 3.Остуждение воздушным кольцом и стабильность пузырей при экструзии дуновшей пленки

- 4. Применение передовых технологий

- 5. Управление производством и ключевые моменты эксплуатации

- Часто задаваемые вопросы