Пластмасса орам материалдарынын өнөмүндө пленканын калындыгынын бир тектүүлүгү – бул чегинин сапатынын негизги көрсөткүчү. Тең эмес калындык механикалык касиеттердин төмөндөшүнө, ачыктыктын жетишсиздигине, кысылуунун бек эмесдигине жана дагы басып чыгарууга, ламинаттоого жана ары дальше иштетүүгө таасир этет. Бир тектүү калындык азык-түлкү орамы, дарыларды орамоо, агро пленкалар жана өнөмдүк пленкалар сыяктуу катуу шарттарга тийиштүү колдонулуштар үчүн дагы маанилүү. Экструзиялык чегинин пленкасы сызыктарында жана тешиктерде өзгөчө жакшы калындыктын бир тектүүлүгүн алуу жана сактоо – чегинин сапатын арттырып, анын башатчылык күчүн күчөтүү үчүн чечүүчү фактор болуп эсептелет.

1.Калындыктын бирдейлигин жана анын пленканын сапатына тийгизген таасирин түшүнүү

1.1 Аныктама берүү Экструзия суу көйгөн жолу жана анын өнүмдүн натыйжалуулугун камсыз кылуудагы ролу

Ал эми пленканын калыңдыгынын бирдей бөлүнүшү анын механикалык иштеши үчүн абдан маанилүү. Премиум тиркемелерде, адатта, өзгөрүүлөр болжол менен плюс же минус 5% га чейин болот. Бул чыңалуу күчүнө жана тоскоолдуктардын сапатына таасир этет. Полиэтилен пленкаларды карап чыгуу менен, эгерде калыңдыгынын айырмасы 0,5 миллиметрден көп болсо (болжол менен 12,7 микрометрге барабар), тесттер көрсөткөндөй ASTM D1709 стандарттарына ылайык, тешилгенге каршылык 18-22 пайызга чейин төмөндөйт. Калыңдыгы дайыма бирдей болуу сырткы көрүнүш үчүн эле эмес. Баалуу материалдарга ушундай консистенция керек, ошондой эле айыл чарба пленкаларына жана оор ишкана линияларына да. Калыңдыгын бирдей сактоо ISO 9001:2015 талаптарына да жооп берүүгө жардам берет, бирок азыркы учурда көпчүлүк өндүрүүчүлөр аны сакташы керек.

1.2 Бунттуруу пленкасынын сапатына жана процесстин туруктуулугуна таасир этүүчү негизги факторлор

Экструзия менен үрүлгөн пленка линияларынын калыңдыгынын ырааттуулугуна төрт негизги өзгөрмө таасир этет:

- Эритүү температурасынын өзгөрүшү (±3°C) агымдын туруксуздугуна алып келет

- Түлкүлүү эриндер менен ооругандыктан, жергиликтүү агымдын чектелиши

- Боздукту деформациялаган асимметриялык аба шакектеринин муздатуусу

- Көп катмарлуу коэкструзияда кызылчанын туруктуулугунун дал келбестиги

Түзүлүшүнө ылайык Пластикалык пленка технологиясы журналы (2023), 83% габариттик өзгөрүүлөр өлчөөчү башта эригендиктин бирдей эмес бөлүштүрүлүшүнөн келип чыгат, бул агымды башкарууда тактыктын зарылдыгын баса белгилейт.

1.3 Экструзия менен өрүлгөн пленка линиясындагы бирдей эмес калыңдыктагы жалпы кемчиликтер

Калындыктын туруктуу туура эмес келишпестиктери (90 пайыздан төмөн бирдейдүүлүк) иштөөдө жана сапатта олуттуу көйгөйлөргө алып келет:

| Кемчиликтин түрү | Жыйынтык | Оңдоонун чыгым фактору |

|---|---|---|

| Бараандын туруксуздугу | ± 35% га чыгарууну азайтуу | 1200 доллар сааттык убакытты |

| Кысыктар | 15 - 20% материалдарды бузуу | 8,75 доллар/кг полимердик калдык |

| Жылуулуктун начар жабылуусу | кардарлардын кайтарымы 22% жогору | жылдык сапат боюнча $3,4 млн. |

Автоматташтырылган мониторинг тутумдары бул кемчиликтерди процессти жөнгө салуу менен реалдуу убакыт режиминде калыңдыкты аныктоо менен байланыштырып, туруктуулукту жогорулатып, ысыраптарды азайтуу менен азайтат.

2. Туруктуу пленканын өлчөмүн камсыз кылуу үчүн өлчөөчү баштын конструкциясы жана эритүү агымын башкаруу

2.1 Бирдиктүү экструзияга жетүүдө тактык менен бурамалоонун жана өлчөөчү конструкциянын ролу

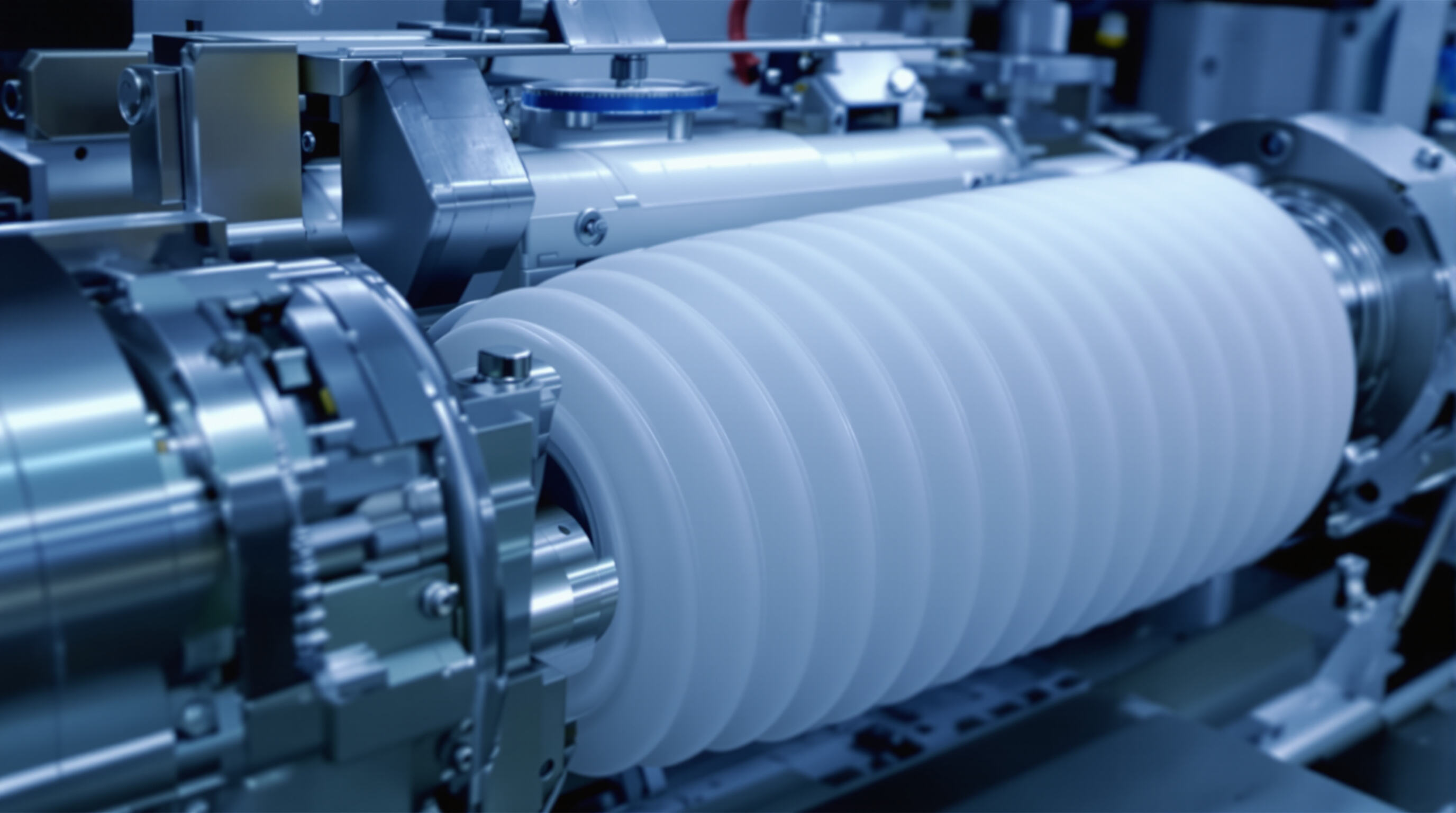

Азыркы экструзиялык өрүлгөн пленкалардын иштеши инженердик бурама геометриясына жана өлчөмдөгү конфигурациясына жараша болот. Ыңгайлаштырылган кысуу катыштары бар тактык менен иштетилген винттер эригендиктин homogeneous түзүлүшүн шарттайт, туруктуулугунун негизинде калыңдыктагы өзгөрүүлөрдү азайтат. Бул системалар спиральдуу матрац менен айкалыштырылганда, көзөмөлдөнгөн шарттарда ± 2% ылдамдыкта айланалык агымдын бирдей болушуна жетишет.

2.2 Калындыкты контролдоодо өлчөмү бирдей болуунун мааниси

Фильмдин өлчөмүнүн туруктуулугу менен өлчөмдүн туруктуулугу түздөн-түз байланышта. 0,05 ммдей болгон четтөөчүлүк өлчөмүнүн тегерегинде акыркы пленкада калыңдыгы 12% өзгөрүп кетиши мүмкүн. Advanced өлчөмдөрү 10 μm төмөн боштук толеранттуулугун сактоо үчүн реалдуу убакыт жылуулук компенсациясын камтыйт, узартылган өндүрүштүк циклдерде туруктуу чыгарууну камсыз кылат.

2.3 Эритмелердин өзгөрүшүн азайтуу үчүн эритүү агымынын бөлүштүрүлүшүн тең салмакташтыруу

Асимметриялык агымдар өрүлгөн пленка иштеринде калыңдыктагы кемчиликтердин 63% үчүн жооптуу. Контроллдолуучу материалдык агым технологиясын колдонгон системалар эритүү каналдарын ыңгайлаштыруу, кыркуу ылдамдыгын оптималдаштыруу жана ламиналдык агымды сактоо менен калыңдыгын 40% га чейин азайтуу мүмкүн.

2.4 Туруктуу жана жөнгө салынуучу өлчөөчү эриндер: заманбап системалардагы аткарууну баалоо

Туруктуу тиш тиштери механикалык жөнөкөйлүккө ээ болсо, 0.001 мм чечилиши менен микро жөнгө салынуучу тиш тиштери заманбап системаларда барган сайын стандарттуу болуп жатат. Автоматташтырылган калыңдыкты көзөмөлдөө менен интеграцияланган бул жүрүш аппараты тиштеринин абалын динамикалык түрдө жөнгө салат, бул роллдордун өзгөрүүсү жана чайыр партиясынын өтүүсүндө ылдамдыктын бир калыпта болушун ± 1,5% га чейин сактайт.

3.Аба менен муздатуу жана көбүкчөлөрдүн туруктуулугу

3.1 Абанын өнүккөн шакек системалары муздатууну жана пленканын бирдей болушун кантип жакшыртат

Абанын алдыңкы шакек технологиясы полимердик көбүкчөнүн айланасындагы так көзөмөлдөнгөн, жогорку ылдамдыктагы аба агымы аркылуу бирдей муздатууну камсыз кылат. Бул туруктуу кристалдашууну шарттайт, стресстин бирдей эмес бөлүштүрүлүшүн азайтат жана калыңдыктагы өзгөрүүлөрдү азайтат. Муз чегинин бийиктигин оптималдаштыруу менен, бул системалар материалдык эс тутум эффектин азайтып, оптикалык тунуктукту жакшыртат - бул жогорку көрүнүш менен таңгактоочу тиркемелер үчүн өтө маанилүү.

3.2 Калындыкты контролдоо тутумунун ишенимдүүлүгүн жогорулатуу үчүн асимметриялык аба агымын башкаруу

Бирдей эмес муздатуу айлананын тегерегиндеги 4 пайыздык чектен ашкан, ал эми ал эми ал эми башка айлананын тегерегиндеги чектердин өзгөрүшү үчүн негизги себеп болуп саналат. Ал эмне болгон? Абанын ылдамдыгын так көзөмөлдөө менен бирге аба каналарын туура жайгаштыруу иштетүү учурунда көбүкчүнүн айланасындагы нерселерди тең салмакташтырууга жардам берет. Бүгүнкү заманбап жабдууларда акылдуу динамикалык жалюзилер бар, алар калыңдыгын өлчөөдө өз алдынча өзгөрүүлөрдү жасашат. Бул автоматтык оңдоо таарынткан спиральдык деформацияларды жок кылат жана калыңдыкты 1,5% га чейин төмөндөтөт. Бул эски үлгүдөгү кол менен жөнгө салуу менен салыштырмалуу бир топ ийгилик, ал эми азыркы өндүрүштүк стандарттарга ылайыктуу деңгээлде тактыкка жетпейт.

3.3 Буурчактын туруктуулугун жакшыртуу үчүн эки эриндүү жана термелүүчү аба шакектери

Эки ички аба шакегинин дизайны көбүктүн ички жана сырткы катмарын бир эле учурда катуулатууга жардам берген, көңүлдү ооруткан соккунун таасирин тийгизген термелүүлерди токтотууга жардам берген, борборлоштурулган муздатуучу аймактарды түзөт. Бул өзгөчө термелүүчү версиялар абаны кыймылдатып, бир нерсе болуп жатканда анын туруктуулугунун өзгөрүшүнө каршы күрөшөт. Бул процессте алар амортизаторлордой иштешет. Өндүрүштүк заводдордогу чыныгы дүйнөдөгү сыноолор бул орнотуу балон сыяктуу туруксуздук көйгөйлөрүн жөнөкөй бир эрин системаларына салыштырмалуу болжол менен үчтөн эки бөлүгү менен кыскартарын көрсөтүп турат. Натыйжасы кандай болгон? Ал эми темир заводдун жетекчилери абдан кубанышат.

4. Пердешел технологиялардын колдонулушу

4.1 Автоматтык калындыкты башкаруу системасы (AUTO GAUGE)

Бул система пленка калындыгын онлайн өлчөө үчүн инфракызыл же бетта-нурларды колдонот жана маалыматты матрицалык баштыктын жылуулук болтунун же автоматтык аба сакымынын иштетүүчү механизмине берет, реалдуу убакытта тузөтүүлөрдү аткаруу менен катар, айлананын бирдештүүлүгүн күрсөө жакшыртат.

4.2 Ичкинен суутулуучу көпүрөкти башкаруу (IBC)

Бул система көпүрөктүн ичиндеги аба агымы менен температураны башкарат, көпүрөктүн туруктуулугу менен калындыкты тузөтүүнү так тактоо, айрыкча туурасы кенен пленка чыгарууга жараша.

4.3 Автоматтык дозалоо жана камсыз кылуу системасы

Бул система түрдүү материалдар менен кошулмалардын туруктуу пропорциясын камсыз кылат, кол менен дозалоодон келип чыккан калындыктагы тербелүүлөрдү болтурбайт.

5. Өндүрүштү башкаруу жана негизги оперативдик пункттар

- Иштетүүгө чейинки текшерүү: Матрицалык баш, аба сакымы жана суутуу системасынын тазалыгын, шнек менен цилиндрдин туруктуу иштөөсүн камсыз кылыңыз.

- Процессти мониторингдоо: Эркин басымды, чыгаруу ылдамдыгын жана аба сактыгынын аба көлөмүн бекемдөө үчүн убакыт-убакыт мониторинг жасаңыз.

- Дорбул эркиндөө: Оптикалык башты айлантуу менен чайкап, аба сактыгынын тескери тазалап тургун учурда тез күйүн сактап туруңуз.

- Ишчилерди даярдоо: Операторлор калыңдыкты бириктирүү принциптерин билүүгө тийиш, антпесе чоң тербелүштөргө алып келүүчү көрүнбөй бириктирүүдөн сактаныш керек.

Жи frequently берилген суроолор

1.Филмдерди өндүрүүдө калыңдыгынын бирдей болушу эмне үчүн маанилүү?

Калындыктын бирдей болушу пленкалардын механикалык иштешине таасир этет, бул чыңалуу күчүнө, тоскоолдук касиеттерине жана тешилгенге каршылык көрсөтүү сыяктуу кемчиликтерди азайтат.

2.Кандай факторлорду ойнотулган пленкалардын калындыгынын ырааттуулугуна таасир этет?

Негизги факторлордун бири - эриген температуранын өзгөрүшү, тиштеринин булганышы, абанын асимметриялык муздашы жана чайырдын туруктуулугунун туура келбеши.

3.Жумушчулардын калыңдыгынын айырмачылыгынан улам пайда болгон кемчиликтерди кантип азайтуу керек?

Автоматташтырылган мониторинг тутумдары туруктуулукту жогорулатуу жана ысыраптарды азайтуу үчүн процессти жөнгө салуу менен реалдуу убакыт режиминде калыңдыкты аныктоонун профилдерин байланыштырууга жардам берет.

4.Учурдагы технологиялар ченемдик контролдоону сактоодо кандай ролду ойнойт?

Лазердик сенсорлор, ИИ менен иштеген оптималдаштыруу жана IoT менен иштеген системалар сыяктуу технологиялар калыңдыктагы толеранттыкты сактоодо жана процесстердин натыйжалуулугун жогорулатууда маанилүү роль ойнойт.

Көрсөтмө

- 1.Калындыктын бирдейлигин жана анын пленканын сапатына тийгизген таасирин түшүнүү

-

2. Туруктуу пленканын өлчөмүн камсыз кылуу үчүн өлчөөчү баштын конструкциясы жана эритүү агымын башкаруу

- 2.1 Бирдиктүү экструзияга жетүүдө тактык менен бурамалоонун жана өлчөөчү конструкциянын ролу

- 2.2 Калындыкты контролдоодо өлчөмү бирдей болуунун мааниси

- 2.3 Эритмелердин өзгөрүшүн азайтуу үчүн эритүү агымынын бөлүштүрүлүшүн тең салмакташтыруу

- 2.4 Туруктуу жана жөнгө салынуучу өлчөөчү эриндер: заманбап системалардагы аткарууну баалоо

- 3.Аба менен муздатуу жана көбүкчөлөрдүн туруктуулугу

- 4. Пердешел технологиялардын колдонулушу

- 5. Өндүрүштү башкаруу жана негизги оперативдик пункттар

-

Жи frequently берилген суроолор

- 1.Филмдерди өндүрүүдө калыңдыгынын бирдей болушу эмне үчүн маанилүү?

- 2.Кандай факторлорду ойнотулган пленкалардын калындыгынын ырааттуулугуна таасир этет?

- 3.Жумушчулардын калыңдыгынын айырмачылыгынан улам пайда болгон кемчиликтерди кантип азайтуу керек?

- 4.Учурдагы технологиялар ченемдик контролдоону сактоодо кандай ролду ойнойт?