În industria ambalajelor plastice, uniformitatea grosimii filmului este un indicator esențial al calității filmului suflat. Grosimea neuniformă poate duce la scăderea proprietăților mecanice, transparență insuficientă, contracție instabilă, iar acest lucru poate afecta imprimarea, laminarea și alte procese ulterioare. Uniformitatea grosimii este și mai importantă în aplicații solicitante, cum ar fi ambalarea alimentelor, ambalarea produselor farmaceutice, filmele agricole și filmele industriale. Atât atingerea, cât și menținerea unei uniformități excelente a grosimii pe liniile de extrudare suflată au devenit o prioritate majoră pentru companiile producătoare de filme suflate în îmbunătățirea competitivității produselor lor.

1.Înțelegerea uniformității grosimii și a impactului acesteia asupra calității filmului

1.1 Definirea Linie de film suflat prin extrudare și rolul său în performanța produsului

Distribuirea uniformă a grosimii filmului are o importanţă majoră pentru performanţa mecanică a acestuia. Aplicațiile premium mențin, de obicei, variațiile în aproximativ plus sau minus 5%. Acest lucru afectează lucruri precum rezistența la tracțiune și cât de bune sunt proprietățile barierei. Când privim filmele din polietilenă în mod specific, dacă există o diferență de grosime mai mare de 0,5 mililitru (ceea ce este echivalent cu aproximativ 12,7 micrometri), testele arată că rezistența la punctare scade cu 18 până la 22 la sută conform standardelor ASTM D1709. Obţinerea unei grosimi constante nu e importantă doar pentru aspect. Materialele de ambalare au nevoie de această consistență, la fel și pentru filmele agricole și pentru acele învelitoare industriale grele. Menținerea grosimii uniforme ajută la îndeplinirea cerințelor ISO 9001:2015, pe care majoritatea producătorilor trebuie să le respecte în aceste zile.

1.2 Factorii cheie care influențează calitatea filmului suflat și stabilitatea procesului

Cateva variabile principale afecteaza consistența grosimii în liniile de film suflat prin extrudare:

- Fluctuații ale temperaturii de topire (± 3°C) care duc la instabilitatea fluxului

- Contaminarea buzelor cu o restricție localizată a debitului

- Răcirea cu inel de aer asimetrică care deformează bule

- Discrepanțe de viscozitate a rășinii în coextrudarea multi-strată

Conform Revista de tehnologie a filmului de plastic în cazul în care se observă o variație de dimensiune a gazelor de curent în funcție de presiunea de curent, se observă o variație de dimensiune a gazelor de curent în funcție de presiunea de curent.

1.3 Defecte comune cauzate de grosimea neuniformă a liniei de film suflat prin extrudare

Inconsistențele persistente ale grosimii (sub 90% uniformitate) duc la probleme operaționale și de calitate semnificative:

| Tip defect | Consecință | Factorul de cost al remedierii |

|---|---|---|

| Instabilitate a buleului | reducerea producției cu ± 35% | $1,200/oră timp de inactivitate |

| Riduri | 15 - 20% de material de șrot | 8,75 USD/kg de deșeuri din polimeri |

| Sigilii termici slabi | 22% mai mari de returnări ale clienților | $3,4 milioane/an de reclamaţii de calitate |

Sistemele de monitorizare automatizată atenuează aceste defecte prin corelarea profilurilor de grosime în timp real cu ajustările procesului, sporind stabilitatea și reducând deșeurile.

2. Proiectarea capului de matriță și controlul fluxului de topire pentru o calibrare a filmului constantă

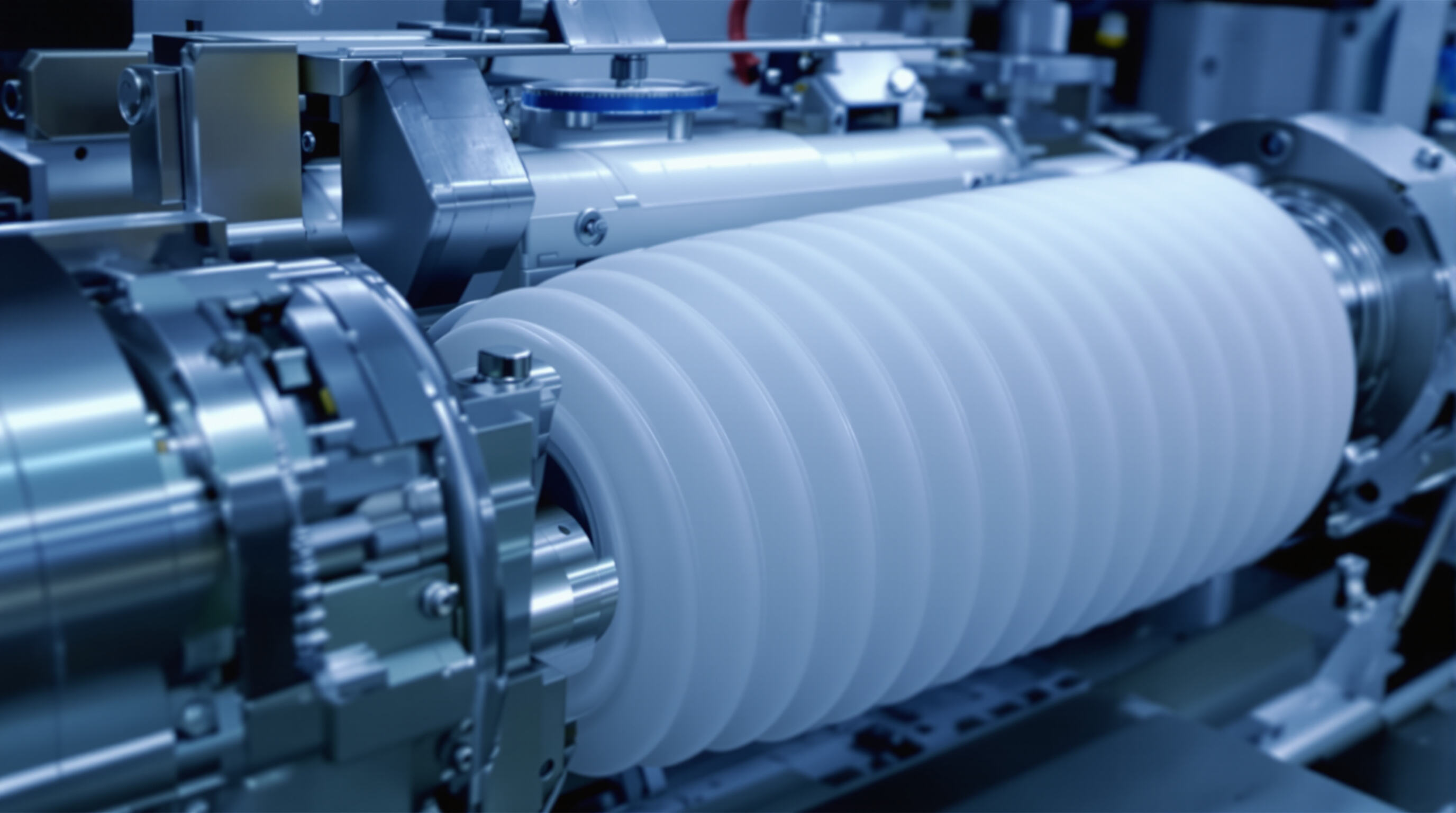

2.1 Rolul șurubului de precizie și al proiectării matriței în realizarea extrudării uniforme

Performanța liniilor moderne de film suflat prin extrudare depinde de geometria șurubului și configurațiile matriței. Șuruburile de precizie cu raporturi de compresie optimizate promovează formarea de topire omogenă, reducând la minimum fluctuațiile de grosime determinate de viscozitate. Atunci când sunt asociate cu modele cu matrițe cu mandrelă spirală, aceste sisteme obțin uniformitatea fluxului circumferential în ± 2% în condiții controlate.

2.2 Importanța uniformității de la o distanță de la o distanță de la alta în controlul grosimii

Consistența de la gaura de matriță este direct legată de stabilitatea calibrului de film. O deviație de 0,05 mm de la circumferința matriței poate duce la o variație de grosime de 12% în filmul final. Matrice avansate integră compensarea termică în timp real pentru a menține toleranțele de gol sub 10 μm, asigurând o producție constantă în timpul ciclurilor de producție prelungite.

2.3 Equipozitarea distribuției fluxului de topire pentru a minimiza variațiile de calibru

Modelele de debit asimetrice sunt responsabile pentru 63% din defectele de grosime în operațiunile cu film suflat. Sistemele care utilizează tehnologii de flux controlat de materiale obțin toleranțe de grosime cu 40% mai stricte prin raționalizarea canalelor de topire, optimizarea ratelor de tăiere și conservarea fluxului laminar.

2.4 Lipsuri fixe vs. reglabile: evaluarea performanței în sistemele moderne

În timp ce buzele fixe cu matriță oferă o simplitate mecanică, buzele micro-ajustabile cu rezoluție de 0,001 mm sunt din ce în ce mai standard în sistemele moderne. Integrate cu monitorizarea automată a grosimii, aceste actuatoare ajustează dinamic pozițiile buzelor pentru a menține uniformitatea măsurătorului în ± 1,5% în schimbările de rulouri și tranzițiile loturilor de rășină.

3.Ringuri de aer de răcire și stabilitate a bulinelor în extrudarea cu film suflat

3.1 Cum îmbunătăţesc sistemele avansate de inele de aer răcirea şi uniformitatea filmului

Tehnologia avansată a inelului de aer asigură o răcire uniformă printr-un flux de aer controlat cu precizie, cu viteză mare, în jurul buleului de polimer. Acest lucru promovează cristalizarea stabilă, reduce distribuția inegală a stresului și reduce la minimum variația grosimii. Prin menținerea unei înălțimi optime a liniei de îngheț, aceste sisteme reduc efectele memoriei materialelor și îmbunătățesc claritatea optică - esențială pentru aplicațiile de ambalare cu vizibilitate ridicată.

3.2 Gestionarea fluxului de aer asimetric pentru a îmbunătăți fiabilitatea sistemului de control al grosimii

Răcirea inegală rămâne unul dintre principalii vinovați din spatele acestor variații de dimensiune frustrante pe care le vedem pe perimetru, adesea depășind pragul de 4%. Ce soluţie? Amplasarea corectă a conductelor de aer, combinată cu controlul atent al distribuţiei vitezei aeriene, ajută la echilibrarea obiectelor din jurul buleului în timpul procesării. Echipamentele moderne avansate încorporează aceste jaluze dinamice inteligente care se reglează de fapt în funcție de ceea ce simt din măsurători de grosime în timp real. Această corecție automată elimină deformările de spirală enervante și reduce consistența grosimii la aproximativ 1,5% de varianță. E un pas înainte în comparaţie cu reglementările manuale vechi, care nu erau niciodată suficient de precise pentru standardele moderne de producţie.

3.3 Inele cu două buze și cu aer oscilator pentru o stabilitate optimă a buleului

Designul inelului cu aer de buze duble creează zone de răcire concentrate care ajută la solidificarea straturilor interioare și exterioare ale buleului în același timp, ceea ce oprește aceste vibrații provocate de tracțiune enervantă. Aceste versiuni speciale oscilatoare de fapt, mișcă aerul în jurul valorii de după cum este necesar pentru a lupta împotriva schimbărilor de viscozitate în timp ce lucrurile se întâmplă, fel de lucru ca amortizoarele pentru proces. Testele din lumea reală de la fabrici indică că această configurație reduce problemele de instabilitate ca balonul cu aproximativ două treimi în comparație cu sistemele obișnuite cu o singură buză. Ce rezultat a avut? Diferenţele de grosime rămân sub 0,75 la sută chiar şi la viteze maxime, lucru care îi face pe managerii fabricii foarte fericiţi.

4. Aplicarea Tehnologiilor Avansate

4.1 Sistem de Control Automat al Grosimii (AUTO GAUGE)

Acest sistem utilizează raze infraroșii sau raze beta pentru a măsura distribuția grosimii filmului în timp real și transmite datele înapoi la șurubul de încălzire al capului de extrudare sau la inelul de aer automat, permițând ajustări în timp real și îmbunătățind semnificativ uniformitatea circumferențială.

4.2 Controlul Bupei cu Răcire Internă (IBC)

Acest sistem controlează fluxul de aer și temperatura din interiorul bulei, realizând o stabilitate mai precisă a bulei și o ajustare a grosimii acesteia, fiind deosebit de potrivit pentru producția de film cu lățime mare.

4.3 Sistem Automat de Dozare și Alimentare

Acest sistem asigură un raport stabil al materiilor prime și al aditivilor, evitând fluctuațiile de grosime cauzate de dozarea manuală neuniformă.

5. Managementul Producției și Punctele Cheie ale Operațiunilor

- Verificare înainte de pornire: Asigurați-vă că capul de extrudare, inelul de aer și sistemul de răcire sunt curate, iar șurubul și cilindrul funcționează corespunzător.

- Monitorizarea procesului: Monitorizați în permanență presiunea de topire, viteza de tragere și debitul de aer al inelului de aer pentru a asigura o funcționare stabilă.

- Menținere regulată: Demontați și curățați periodic capul de extrudare și ventilele inelului de aer pentru a menține echipamentul în stare optimă.

- Instruirea personalului: Operatorii ar trebui să fie familiarizați cu principiile ajustării grosimii pentru a evita ajustările la întâmplare, care ar putea cauza fluctuații mai mari.

Întrebări frecvente

1.De ce este importantă uniformitatea grosimii în fabricarea foliei?

Uniformitatea grosimii afectează performanța mecanică a filmelor, afectând rezistența la tracțiune, proprietățile de barieră și reducerea defectelor, cum ar fi pierderea rezistenței la punctare.

2.Ce factori influenţează consistenţa grosimii în liniile de film suflat?

Factorii cheie includ fluctuații ale temperaturii de topire, contaminarea buzelor, răcirea asimetrică a inelului de aer și neconcordanțele de viscozitate a rășinii.

3.Cum pot fi atenuate defectele cauzate de incoerenţa grosimii?

Sistemele de monitorizare automatizată ajută la corelarea profilurilor de grosime în timp real cu ajustările procesului pentru a spori stabilitatea și a reduce deșeurile.

4.Ce rol joacă tehnologiile moderne în menţinerea controlului ecartamentului?

Tehnologiile precum senzorii laser, optimizarea bazată pe AI și sistemele cu IoT joacă un rol crucial în menținerea toleranțelor de grosime stricte și îmbunătățirea eficienței proceselor.

Cuprins

- 1.Înțelegerea uniformității grosimii și a impactului acesteia asupra calității filmului

-

2. Proiectarea capului de matriță și controlul fluxului de topire pentru o calibrare a filmului constantă

- 2.1 Rolul șurubului de precizie și al proiectării matriței în realizarea extrudării uniforme

- 2.2 Importanța uniformității de la o distanță de la o distanță de la alta în controlul grosimii

- 2.3 Equipozitarea distribuției fluxului de topire pentru a minimiza variațiile de calibru

- 2.4 Lipsuri fixe vs. reglabile: evaluarea performanței în sistemele moderne

- 3.Ringuri de aer de răcire și stabilitate a bulinelor în extrudarea cu film suflat

- 4. Aplicarea Tehnologiilor Avansate

- 5. Managementul Producției și Punctele Cheie ale Operațiunilor

- Întrebări frecvente