Dans l'industrie de l'emballage plastique, l'uniformité de l'épaisseur du film constitue un indicateur clé de la qualité du film soufflé. Une épaisseur irrégulière peut entraîner une réduction des propriétés mécaniques, une transparence insuffisante, un retrait instable, et peut même affecter l'impression, le laminage et les traitements ultérieurs. L'uniformité de l'épaisseur est encore plus cruciale pour des applications exigeantes telles que l'emballage alimentaire, l'emballage pharmaceutique, les films agricoles et les films industriels. Atteindre et maintenir une excellente uniformité d'épaisseur sur les lignes d'extrusion de film soufflé est devenue une priorité essentielle pour les entreprises de film soufflé souhaitant renforcer la compétitivité de leurs produits.

1.Comprendre l'uniformité de l'épaisseur et son impact sur la qualité du film

1.1 Définition Ligne de film soufflé par extrusion et son rôle dans la performance du produit

La répartition uniforme de l'épaisseur du film est très importante pour sa performance mécanique. Les applications premium conservent généralement des variations d'environ plus ou moins 5%. Cela affecte des choses comme la résistance à la traction et la qualité des propriétés de barrière. En regardant les films de polyéthylène spécifiquement, s'il y a plus de 0,5 milli différence d'épaisseur (ce qui équivaut à environ 12,7 micromètres), les tests montrent une baisse de la résistance à la perforation entre 18 et 22 pour cent selon les normes ASTM D1709. Obtenir une épaisseur constante n'est pas seulement important pour l'apparence. Les matériaux d'emballage ont besoin de cette consistance, de même pour les films agricoles et les revêtements industriels lourds. Le maintien d'une épaisseur uniforme aide également à répondre aux exigences de l'ISO 9001:2015, que la plupart des fabricants doivent suivre de toute façon de nos jours.

1.2 Facteurs clés influençant la qualité du film soufflé et la stabilité du processus

Quatre variables principales influent sur la consistance de l'épaisseur des lignes de film soufflé par extrusion:

- Fluctuations de température de fusion (± 3°C) entraînant une instabilité du débit

- Contamination des lèvres causant une restriction de débit localisée

- Refroidissement par anneau d'air asymétrique qui déforme la bulle

- Décalage de viscosité de la résine dans la coextrusion multicouche

Selon le Journal de la technologie des films plastiques dans le cas de la machine à moulage, 83% des variations de jauge sont dues à une distribution inégale de la fonte à la tête de moulage, ce qui souligne la nécessité d'une précision dans le contrôle du débit.

1.3 Défectuosités fréquentes causées par une épaisseur non uniforme dans les lignes de film soufflé par extrusion

Les incohérences persistantes d'épaisseur (moins de 90% d'uniformité) entraînent des problèmes opérationnels et de qualité importants:

| Type de défaut | Conséquence | Facteur de coût de réparation |

|---|---|---|

| Instabilité de la bulle | réduction de la production de ±35% | 1200 $/heure de temps d'arrêt |

| Rides | 15 à 20% de déchets | 8,75 $/kg de déchets de polymères |

| Étanchéité thermique faible | 22% de rendements plus élevés | $3,4M/an pour les déclarations de qualité |

Les systèmes de surveillance automatisés atténuent ces défauts en corrélant les profils d'épaisseur en temps réel avec les ajustements de processus, améliorant la stabilité et réduisant les déchets.

2.Conception de la tête de matériau et contrôle du débit de fusion pour une jauge de film cohérente

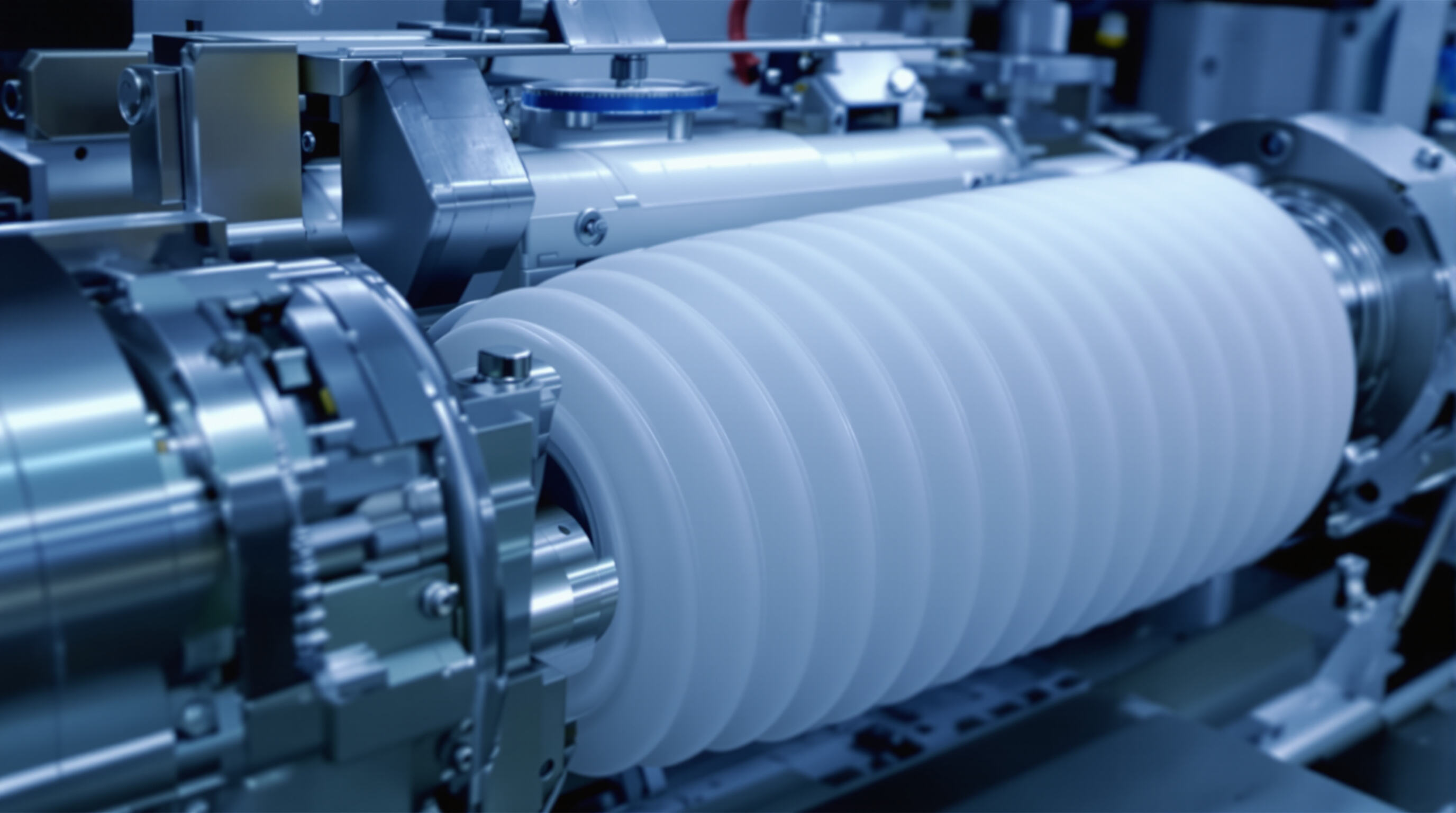

2.1 Rôle de la conception de vis et de matrices de précision pour obtenir une extrusion uniforme

Les performances des lignes de film soufflé par extrusion modernes dépendent de la géométrie des vis et des configurations des matrices. Les vis de précision avec des ratios de compression optimisés favorisent une formation homogène de la fonte, minimisant les fluctuations d'épaisseur dues à la viscosité. Lorsqu'ils sont associés à des motifs de matrices à mandrines en spirale, ces systèmes atteignent une uniformité de débit circonférentiel à ± 2% dans des conditions contrôlées.

2.2 Importance de l'uniformité des trous de matériau dans le contrôle de l'épaisseur

La consistance de l'écart de matériau est directement liée à la stabilité de la jauge de film. Une déviation aussi petite que 0,05 mm à travers la circonférence du matricule peut entraîner une variation d'épaisseur de 12% dans le film final. Les matrices avancées intègrent une compensation thermique en temps réel pour maintenir des tolérances d'écart inférieures à 10 μm, assurant une sortie constante pendant les cycles de production prolongés.

2.3 Équilibrer la distribution du débit de fusion pour minimiser les variations de jauge

Les flux asymétriques sont responsables de 63% des défauts d'épaisseur dans les opérations de film soufflé. Les systèmes utilisant des technologies de flux de matériaux contrôlés atteignent des tolérances d'épaisseur 40% plus étroites en rationalisant les canaux de fusion, en optimisant les taux de cisaillement et en préservant le flux laminaire.

2.4 Lips à tuile fixes ou réglables: évaluation des performances dans les systèmes modernes

Alors que les lèvres fixes à tuile offrent une simplicité mécanique, les lèvres micro-ajustables avec une résolution de 0,001 mm sont de plus en plus courantes dans les systèmes modernes. Intégrés avec une surveillance automatisée de l'épaisseur, ces actionneurs ajustent dynamiquement les positions des lèvres pour maintenir l'uniformité de l'échelle à ± 1,5% à travers les changements de rouleau et les transitions de lot de résine.

3.Refroidissement par anneau d'air et stabilité des bulles dans l'extrusion par film soufflé

3.1 Comment les systèmes d'anneaux d'air améliorent le refroidissement et l'uniformité du film

La technologie avancée des anneaux d'air assure un refroidissement uniforme grâce à un flux d'air à grande vitesse contrôlé avec précision autour de la bulle de polymère. Cela favorise une cristallisation stable, réduit la répartition inégale des contraintes et minimise les variations d'épaisseur. En maintenant une hauteur optimale de la ligne de gel, ces systèmes réduisent les effets de mémoire des matériaux et améliorent la clarté optique - essentielle pour les applications d'emballage à haute visibilité.

3.2 Gérer le débit d'air asymétrique pour améliorer la fiabilité du système de contrôle d'épaisseur

Le refroidissement inégal reste l'un des principaux responsables de ces variations de jauge frustrantes que nous voyons à travers la circonférence, dépassant souvent le seuil de 4%. Quelle est la solution? Le bon placement des conduits d'air et un contrôle minutieux de la répartition de la vitesse aident à équilibrer les choses autour de la bulle pendant le traitement. L'équipement moderne a incorporé ces lunettes dynamiques intelligentes qui s'ajustent en fonction de ce qu'elles détectent à partir des mesures d'épaisseur en temps réel. Cette correction automatique élimine ces déformations en spirale gênantes et réduit la consistance de l'épaisseur à environ 1,5% de variance. C'est un bond en avant par rapport aux réglages manuels à l'ancienne qui n'étaient jamais assez précis pour les normes de production modernes.

3.3 Anneaux d'air à double bouche et à oscillation pour une stabilité optimisée des bulles

La conception du double anneau d'air des lèvres crée des zones de refroidissement ciblées qui aident à solidifier les couches intérieure et extérieure de la bulle en même temps, ce qui arrête ces vibrations gênantes causées par la traînée. Ces versions spéciales oscillant en fait déplacer l'air autour comme nécessaire pour lutter contre les changements de viscosité pendant que les choses se produisent, un peu comme des amortisseurs pour le processus. Des tests réalisés dans des usines de fabrication indiquent que cette configuration réduit les problèmes d'instabilité comme les ballons d'environ deux tiers par rapport aux systèmes à une seule lèvre. Quel en a été le résultat? Les différences d'épaisseur restent inférieures à 0,75% même à vitesse maximale, ce qui rend les directeurs d'usine très heureux.

4. Application des technologies avancées

4.1 Système de contrôle automatique d'épaisseur (AUTO GAUGE)

Ce système utilise des rayons infrarouges ou bêta pour mesurer en ligne la distribution de l'épaisseur du film et transmet les données au boulon chauffant de la filière ou à l'anneau à air automatique, permettant des ajustements en temps réel et améliorant considérablement l'uniformité circonférentielle.

4.2 Contrôle de la bulle à refroidissement interne (IBC)

Ce système contrôle le débit d'air et la température à l'intérieur de la bulle, assurant ainsi une stabilité de la bulle et un ajustement de l'épaisseur plus précis, particulièrement adapté à la production de films large-format.

4.3 Système d'alimentation et de dosage automatiques

Ce système garantit un ratio stable entre les matières premières et les additifs, évitant les fluctuations d'épaisseur causées par un dosage manuel irrégulier.

5. Gestion de la production et points clés opérationnels

- Vérification avant le démarrage : Vérifier que la filière, l'anneau à air et le système de refroidissement sont propres, et s'assurer que la vis et le cylindre fonctionnent correctement.

- Surveillance du processus : Surveiller en permanence la pression de fusion, la vitesse de traction et le débit d'air de l'anneau à air afin d'assurer un fonctionnement stable.

- Entretien régulier : Démontez régulièrement la tête de filage et nettoyez les orifices du collier d'air afin de maintenir l'équipement en condition optimale.

- Formation du personnel : Les opérateurs doivent connaître les principes d'ajustement de l'épaisseur afin d'éviter des ajustements aveugles qui pourraient provoquer des fluctuations plus importantes.

Questions fréquemment posées

1.Pourquoi l'uniformité d'épaisseur est-elle importante dans la fabrication de films?

L'uniformité de l'épaisseur a une incidence sur les performances mécaniques des films, ce qui affecte la résistance à la traction, les propriétés de barrière et réduit les défauts tels que la perte de résistance à la perforation.

2.Quels facteurs influencent la consistance de l'épaisseur des lignes de film soufflé?

Les facteurs clés sont les fluctuations de température de fusion, la contamination des lèvres, le refroidissement asymétrique de l'anneau d'air et les incohérences de viscosité de la résine.

3.Comment atténuer les défauts dus à l'incohérence d'épaisseur?

Les systèmes de surveillance automatisés permettent de corréler les profils d'épaisseur en temps réel avec les ajustements de processus afin d'améliorer la stabilité et de réduire les déchets.

4.Quel rôle les technologies modernes jouent-elles dans le maintien du contrôle des jauges?

Des technologies telles que les capteurs laser, l'optimisation basée sur l'IA et les systèmes basés sur l'IoT jouent un rôle crucial dans le maintien de tolérances d'épaisseur serrées et l'amélioration de l'efficacité des processus.

Table des Matières

- 1.Comprendre l'uniformité de l'épaisseur et son impact sur la qualité du film

-

2.Conception de la tête de matériau et contrôle du débit de fusion pour une jauge de film cohérente

- 2.1 Rôle de la conception de vis et de matrices de précision pour obtenir une extrusion uniforme

- 2.2 Importance de l'uniformité des trous de matériau dans le contrôle de l'épaisseur

- 2.3 Équilibrer la distribution du débit de fusion pour minimiser les variations de jauge

- 2.4 Lips à tuile fixes ou réglables: évaluation des performances dans les systèmes modernes

- 3.Refroidissement par anneau d'air et stabilité des bulles dans l'extrusion par film soufflé

- 4. Application des technologies avancées

- 5. Gestion de la production et points clés opérationnels

-

Questions fréquemment posées

- 1.Pourquoi l'uniformité d'épaisseur est-elle importante dans la fabrication de films?

- 2.Quels facteurs influencent la consistance de l'épaisseur des lignes de film soufflé?

- 3.Comment atténuer les défauts dus à l'incohérence d'épaisseur?

- 4.Quel rôle les technologies modernes jouent-elles dans le maintien du contrôle des jauges?