Inom plastförpackningsindustrin är filmtjockleksjämnhet en viktig kvalitetsindikator för blåst film. Ojämn tjocklek kan leda till minskade mekaniska egenskaper, otillräcklig transparens, instabil krympning och kan även påverka tryck, laminering och efterföljande processer. Tjockleksjämnhet är ännu viktigare för krävande applikationer såsom livsmedelsförpackningar, läkemedelsförpackningar, jordbruksfilmer och industriella filmer. Att uppnå och upprätthålla utmärkt tjockleksjämnhet på extruderingslinjer för blåst film har blivit en central prioritet för företag som tillverkar blåst film i deras strävan efter att förbättra produktens konkurrenskraft.

1.Förstå tjockleken och dess inverkan på filmkvaliteten

1.1 Definition Extruderingslinje för blåsfilmer och dess roll i produktens prestanda

Hur jämnt filmstjockleken är fördelad spelar stor roll för hur bra den fungerar mekaniskt. För premiumapplikationer är variationerna vanligtvis inom en gräns på ca plus eller minus 5%. Det påverkar t.ex. dragstyrkan och hur bra barriäregenskaperna är. När man tittar på polyetylenfilmer specifikt, om det finns mer än 0,5 mil skillnad i tjocklek (vilket motsvarar ungefär 12,7 mikrometer), visar tester punkteringsbeständighetsfall mellan 18 till 22 procent enligt ASTM D1709 standarder. Att få en jämn tjocklek är inte bara viktigt för utseendet heller. Förpackningsmaterial behöver denna konsistens, detsamma gäller för jordbruksfilm och de tunga industriella linjerna. Att hålla jämn tjocklek hjälper till att uppfylla ISO 9001:2015-kraven också, som de flesta tillverkare måste följa nuförtiden.

1.2 Viktiga faktorer som påverkar filmkvaliteten och processstabiliteten

Fyra primära variabler påverkar tjocklekkonsistensen i extruderingsblåsta filmlinjer:

- Smälttemperaturfluktuationer (± 3°C) som leder till flödesinstabilitet

- Förorening av läpparna med lokaliserad flödesbegränsning

- Asymmetrisk luftringkylning som deformerar bubblan

- Olika viskozitetsnivåer i harts vid flerskiktskoextrusion

Enligt Tidskrift för plastfilmsteknik (2023), 83% av gaugesvariationerna beror på ojämn smältfördelning vid formskärmskoppen, vilket understryker behovet av precision i flödeskontrollen.

1.3 Vanliga defekter orsakade av icke-uniform tjocklek i extruderingsblåst filmlinje

Hållbara tjocklekskonsekvenser (under 90% enhetlighet) leder till betydande drifts- och kvalitetsproblem:

| Typ av defekt | Konsekvens | Kostnadsfaktor för åtgärd |

|---|---|---|

| Bubbelinstabilitet | förbrukningsanalys | $1,200/timma avbrott |

| Rynkor | 1520% skrotning av material | $8,75/kg polymeravfall |

| Svag värmeförsegling | 22% högre kundresultat | kvalitetskrav på 3,4 miljoner dollar/år |

Automatiserade övervakningssystem mildra dessa fel genom att korrelera tjocklekprofiler i realtid med processjusteringar, vilket ökar stabiliteten och minskar avfallet.

2.Drivskivhuvuddesign och kontroll av smältflödet för en konsekvent filmgauge

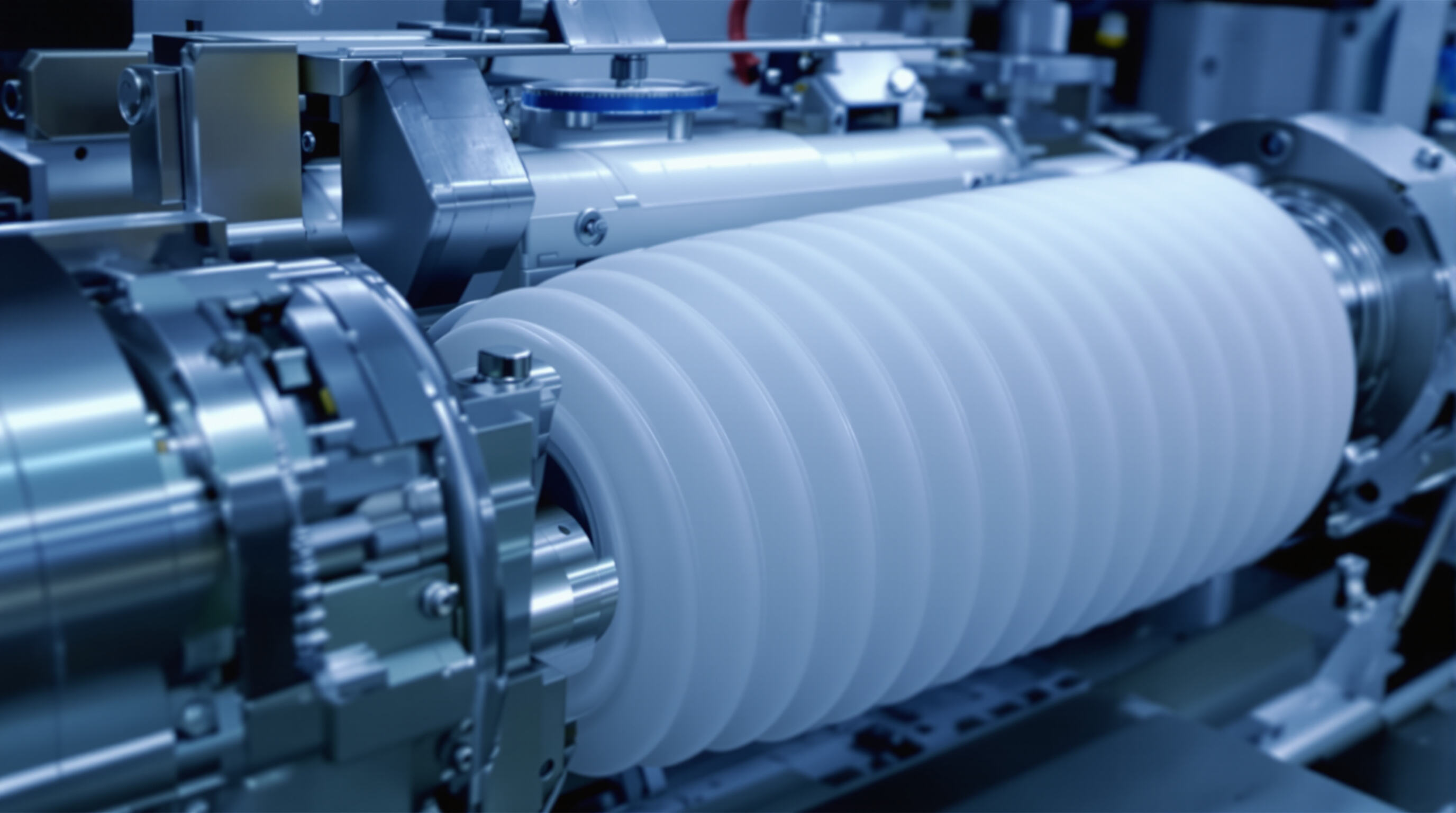

2.1 Precisionsskruv- och stryksdesignens roll för att uppnå enhetlig extrudering

Prestanda i moderna extruderingsblåsta filmlinjer beror på konstruerade skruvgeometrier och formgivning. Precisionsskruvar med optimerade kompressionsförhållanden främjar homogen smältbildning och minimerar viskositetsdrivna tjocklekssvängningar. När dessa system kombineras med spiralmandelformade formgivare uppnås omkretsflödesuniformitet inom ± 2% under kontrollerade förhållanden.

2.2 Vikten av likformighet i tjocklekskontrollen

Konsistensen i mattan är direkt kopplad till filmens stabilitet. En avvikelse på 0,05 mm över formformningsomkretsens omkrets kan leda till en tjocklekvariation på 12% i den slutliga filmen. Avancerade mattor integrerar realtidsvärmekompensation för att bibehålla gaptolerancer under 10 μm, vilket säkerställer en konsekvent produktion under förlängda produktionscykler.

2.3 Att balansera smältflödesfördelningen för att minimera gaugevariationer

Asymmetriska flödesmönster är ansvariga för 63% av tjocklekdefekter vid blåsfilm. System som använder kontrollerad materialflödesteknik uppnå 40% tätare tjocklekstoleranser genom att effektivisera smältkanaler, optimera skärhastighet och bevara laminärt flöde.

2.4 Fasta mot justerbara stryksläppar: utvärdering av prestanda i moderna system

Medan fasta läppar med strykskiva ger mekanisk enkelhet, är mikrojusterbara läppar med 0,001 mm upplösning allt vanligare i moderna system. Integrerade med automatiserad tjocklekövervakning justerar dessa aktuatorer dynamiskt läpppositionerna för att bibehålla måttuniformitet inom ± 1,5% över rullar och hartsbatchövergångar.

3.Kylning med luftring och bubbelstabilitet vid extrudering av blåst film

3.1 Hur avancerade luftringsystem förbättrar kylning och filmens enhetlighet

Avancerad luftringsteknik säkerställer en jämn kylning genom exakt kontrollerat, höghastighetsluftflöde runt polymerkålan. Detta främjar stabil kristallisering, minskar ojämn spänningsfördelning och minimerar tjocklekvariationer. Genom att bibehålla en optimal frostlinjehöjd minskar dessa system materialminneseffekterna och förbättrar den optiska klarheten - vilket är avgörande för högsynlighetsförpackningsapplikationer.

3.2 Hantering av asymmetriskt luftflöde för att förbättra tillförlitligheten hos tjocklekskontrollsystemet

Ojämn kylning är fortfarande en av de främsta orsakerna till de frustrerande måttvariationerna vi ser över omkretsen, ofta över 4%. Vad är lösningen? Rätt placering av luftkanaler i kombination med noggrann kontroll av lufthastighetsfördelningen hjälper till att balansera saker runt bubblan under bearbetningen. Dagens avancerade utrustning innehåller dessa smarta dynamiska lameller som justerar sig själva enligt vad de känner av från tjocklekmätningar i realtid. Denna automatiska korrigering eliminerar de irriterande spiraldeformationerna och minskar tjocklekens konsistens till en varians på omkring 1,5%. Det är ett stort steg framåt jämfört med gamla manuella justeringar som aldrig var tillräckligt exakta för moderna produktionsstandarder.

3.3 Dubbelläpp och oscillerande luftringar för optimerad bubbelstabilitet

Den dubbla läppluftsring designen skapar fokuserade kylområden som hjälper till att solidifiera både bubblans inre och yttre lager samtidigt, vilket stoppar de irriterande dragskadorna som orsakas av vibrationer. Dessa speciella oscillerande versioner flyttar faktiskt luft runt efter behov för att bekämpa förändringar i viskositet medan saker händer, fungerar som stötdämpare för processen. Verkliga tester från tillverkningsverk visar att detta sätt att minska instabilitet problem som ballonger med ungefär två tredjedelar jämfört med vanliga enläpp system. Vad blev resultatet? Tjocklekskillnaderna är under 0,75 procent även när man kör med högsta hastighet, något som gör anläggningscheferna mycket nöjda.

4. Tillämpning av avancerade tekniker

4.1 Automatisk tjockleksstyrningssystem (AUTO GAUGE)

Detta system använder infraröd eller beta-strålning för att mäta filmens tjockleksfördelning online och skickar data tillbaka till formens värmebult eller automatisk luftfläns, vilket möjliggör justeringar i realtid och avsevärt förbättrad periferiuniformitet.

4.2 Internt kylt bubbelstyrning (IBC)

Detta system styr luftflöde och temperatur inom bubbeln, vilket uppnår mer exakt bubbelstabilitet och tjockleksjustering, särskilt lämplig för produktion av breda filmer.

4.3 Automatisk doserings- och påfyllningssystem

Detta system säkerställer en stabil proportion mellan råvaror och tillsatsser, undviker tjockleksvariationer som orsakas av ojämn manuell dosering.

5. Produktionsstyrning och viktiga driftspunkter

- Kontroll före start: Se till att formen, luftflänsen och kylsystemet är rena, samt att skruven och cylindern fungerar ordentligt.

- Processövervakning: Övervaka alltid smälttrycket, upptagningshastigheten och luftvolymen i luftflänsen för att säkerställa stabil drift.

- Regelbundet underhåll: Demontera och rengör regelbundet formhuvudet och rengör ventilerna i luft ringen för att upprätthålla optimal utrustningsstatus.

- Personalutbildning: Operatörer bör vara bekanta med principerna för tjocklejusinställning för att undvika okunniga inställningar som kan orsaka större svängningar.

Vanliga frågor

1.Varför är tjockleken enhetlig viktig vid filmtillverkning?

Tjocklekens enhetlighet påverkar filmens mekaniska prestanda, vilket påverkar dragstyrkan, barriäregenskaperna och minskar defekter som förlust av punktering motstånd.

2.Vilka faktorer påverkar tjocklekkonsistensen i blåsta filmlinjer?

Viktiga faktorer är bland annat smälttemperaturfluktuationer, kontaminering av lipprar, asymmetrisk luftkylning och olikheter i hartsviskositet.

3.Hur kan defekter på grund av tjocklekskonsekvens mildra?

Automatiserade övervakningssystem hjälper till att korrelera tjocklekprofiler i realtid med processjusteringar för att öka stabiliteten och minska avfallet.

4.Vad är den roll som modern teknik spelar för att upprätthålla gauge-kontrollen?

Tekniker som lasersensorer, AI-driven optimering och IoT-aktiverade system spelar en avgörande roll för att upprätthålla snäva tjocklekstoleranser och förbättra processens effektivitet.

Innehållsförteckning

- 1.Förstå tjockleken och dess inverkan på filmkvaliteten

- 2.Drivskivhuvuddesign och kontroll av smältflödet för en konsekvent filmgauge

- 3.Kylning med luftring och bubbelstabilitet vid extrudering av blåst film

- 4. Tillämpning av avancerade tekniker

- 5. Produktionsstyrning och viktiga driftspunkter

- Vanliga frågor