Nell'industria del packaging plastico, l'uniformità dello spessore del film è un indicatore chiave della qualità del film soffiato. Uno spessore irregolare può causare una riduzione delle proprietà meccaniche, una trasparenza insufficiente, una contrazione instabile e può influenzare negativamente la stampa, la laminazione e le successive lavorazioni. L'uniformità dello spessore è ancora più cruciale per applicazioni impegnative come il packaging alimentare, il packaging farmaceutico, i film agricoli e i film industriali. Raggiungere e mantenere un'elevata uniformità dello spessore sulle linee di estrusione per film soffiato è diventata una priorità fondamentale per le aziende produttrici di film soffiato al fine di migliorare la competitività dei loro prodotti.

1.Comprendere l'uniformità dello spessore e il suo impatto sulla qualità del film

1.1 Definizione Linea di estrusione per film soffiato e il suo ruolo nelle prestazioni del prodotto

L'equilibrio dello spessore della pellicola è determinante per le sue prestazioni meccaniche. Le applicazioni premium di solito mantengono le variazioni entro il massimo del 5%. Questo influenza cose come la resistenza alla trazione e le buone proprietà della barriera. Quando si esaminano le pellicole di polietilene in particolare, se c'è una differenza di spessore superiore a 0,5 millimetri (che equivale a circa 12,7 micrometri), i test mostrano una riduzione della resistenza alla foratura tra il 18 e il 22 per cento secondo gli standard ASTM D1709. Ottenere uno spessore costante non è importante solo per l'aspetto. I materiali di imballaggio hanno bisogno di questa consistenza, lo stesso vale per le pellicole agricole e per quelle rivestimenti industriali pesanti. Mantenere uno spessore uniforme aiuta a soddisfare anche i requisiti ISO 9001:2015, che la maggior parte dei produttori deve comunque seguire al giorno d'oggi.

1.2 Fattori chiave che influenzano la qualità del film soffiato e la stabilità del processo

Quattro variabili principali influenzano la consistenza dello spessore delle linee di pellicola soffiata per estrusione:

- Fluctuazioni della temperatura di fusione (± 3°C) che causano instabilità del flusso

- Contaminazione delle labbra causante restrizione del flusso localizzato

- Riscaldamento a anello d'aria asimmetrico che deforma la bolla

- Disadattamenti della viscosità della resina nella coestrusione a più strati

Secondo il Giornale di tecnologia del film di plastica (2023), l'83% delle variazioni di calibro sono dovute alla distribuzione irregolare della fusione nella testa della stella, sottolineando la necessità di una precisione nel controllo del flusso.

1.3 Deficienti comuni causati da spessore non uniforme nella linea di pellicola soffiata per estrusione

Le incongruenze di spessore persistenti (inferiori al 90% di uniformità) comportano problemi operativi e qualitativi significativi:

| Tipo di Difetto | Conseguenza | Fattore di costo di riparazione |

|---|---|---|

| Instabilità della bolla | riduzione della produzione del ±35% | $1,200/ora di fermo |

| Rughe | 1520% di rottamazione | 8,75$/kg di rifiuti di polimeri |

| Difficoltà di tenuta termico | ritorno dei clienti del 22% superiore | $3,4 milioni/anno di rivendicazioni di qualità |

I sistemi di monitoraggio automatizzati attenuano tali difetti correlazionando i profili di spessore in tempo reale con gli aggiustamenti del processo, migliorando la stabilità e riducendo gli sprechi.

2. Progettazione della testa a fuso e controllo del flusso di fusione per un calibro di pellicola coerente

2.1 Ruolo della progettazione di vite e matrici di precisione nel raggiungimento di un'estrusione uniforme

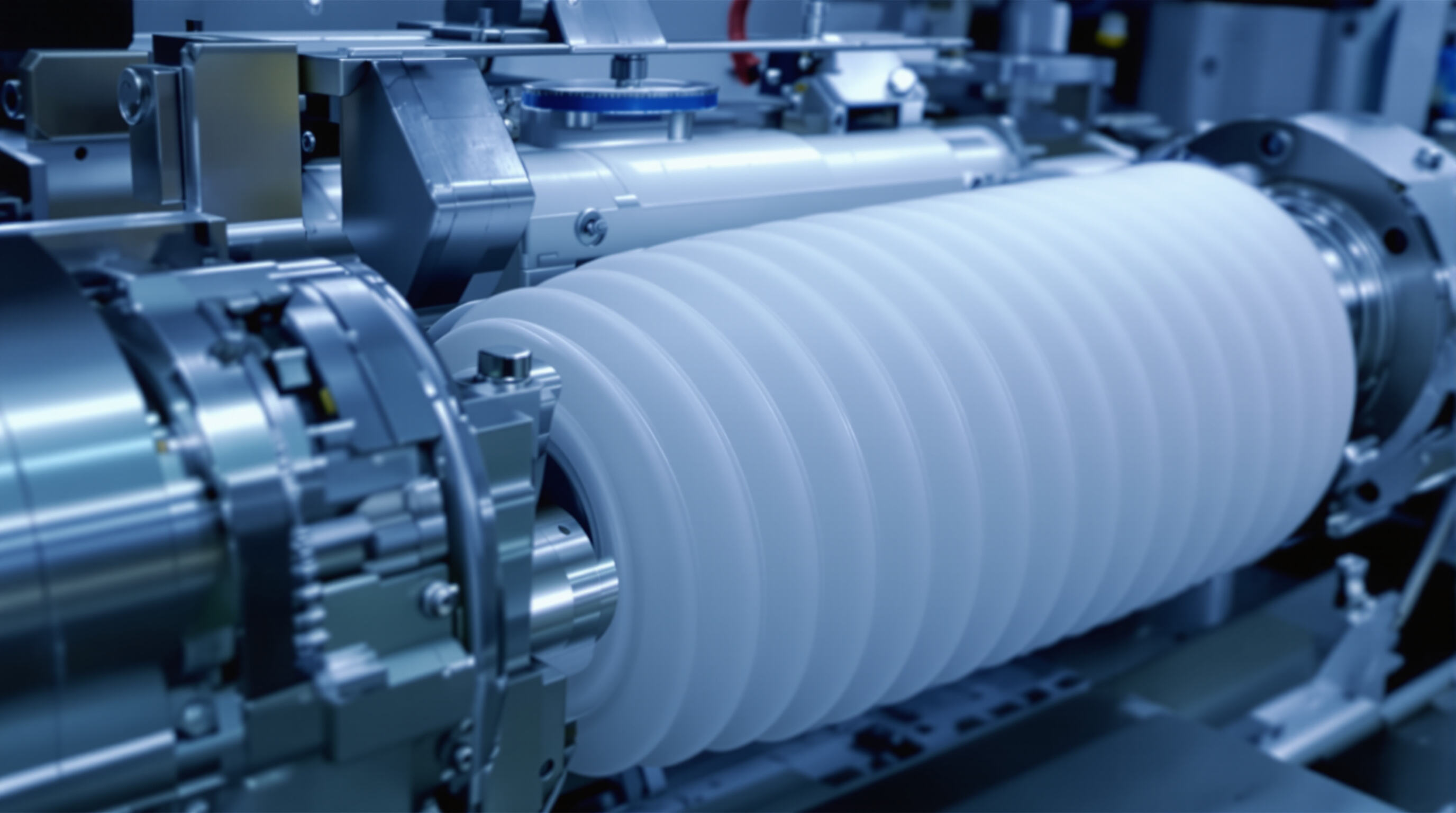

Le prestazioni delle linee di pellicola soffiata per estrusione moderne dipendono dalla geometria delle viti e dalle configurazioni delle strisce. Le viti di precisione con rapporti di compressione ottimizzati favoriscono la formazione omogenea di fusione, riducendo al minimo le fluttuazioni dello spessore determinate dalla viscosità. Quando associati a modelli a matrici a mandrello a spirale, questi sistemi raggiungono l'uniformità del flusso circonferenziale entro ± 2% in condizioni controllate.

2.2 Importanza dell'uniformità del tappo di stampaggio nel controllo dello spessore

La consistenza del gap di stampo è direttamente legata alla stabilità del calibro della pellicola. Una deviazione di 0,05 mm sulla circonferenza della matrice può causare una variazione dello spessore del 12% nel film finale. Le matrici avanzate integrano una compensazione termica in tempo reale per mantenere le tolleranze di interruzione inferiori a 10 μm, garantendo una produzione costante durante i cicli di produzione estesi.

2.3 Equilibrare la distribuzione del flusso di fusione per ridurre al minimo le variazioni di calibro

I disegni di flusso asimmetrici sono responsabili del 63% dei difetti di spessore nelle operazioni di film soffiato. I sistemi che utilizzano tecnologie di flusso di materiale controllato raggiungono tolleranze di spessore del 40% più strette semplificando i canali di fusione, ottimizzando i tassi di taglio e preservando il flusso laminare.

2.4 Labbra a stampo fisso contro regolabile: valutazione delle prestazioni nei sistemi moderni

Mentre le labbra a stampo fisso offrono semplicità meccanica, le labbra micro-regolabili con risoluzione di 0,001 mm sono sempre più standard nei sistemi moderni. Integrati con il monitoraggio automatizzato dello spessore, questi attuatori regolano dinamicamente le posizioni delle labbra per mantenere l'uniformità di calibro entro ± 1,5% attraverso i cambi di rotoli e le transizioni dei lotti di resina.

3.Rifrigorimento dell'anello d'aria e stabilità delle bolle nell'estrusione di pellicole soffiate

3.1 Come i sistemi avanzati di anello d'aria migliorano l'uniformità del raffreddamento e della pellicola

La tecnologia avanzata degli anelli di aria garantisce un raffreddamento uniforme attraverso un flusso d'aria ad alta velocità e controllato con precisione intorno alla bolla di polimero. Questo favorisce la cristallizzazione stabile, riduce la distribuzione ineguale dello stress e riduce al minimo la variazione dello spessore. Mantenendo un'altezza ottimale della linea di congelamento, questi sistemi riducono gli effetti della memoria dei materiali e migliorano la chiarezza ottica, fondamentale per le applicazioni di imballaggio ad alta visibilità.

3.2 Gestione del flusso d'aria asimmetrico per migliorare l'affidabilità del sistema di controllo dello spessore

Il raffreddamento irregolare rimane uno dei principali responsabili delle frustrazioni che si verificano nelle variazioni di misura che vediamo in tutta la circonferenza, spesso oltrepassando la soglia del 4%. La soluzione? Il corretto posizionamento dei condotti d'aria, unito a un attento controllo della distribuzione della velocità dell'aria, aiuta a bilanciare le cose intorno alla bolla durante la lavorazione. Le apparecchiature avanzate di oggi incorporano questi lucchetti dinamici intelligenti che si regolavano in base a ciò che percepiscono dalle misurazioni dello spessore in tempo reale. Questa correzione automatica elimina le deformazioni a spirale fastidiose e riduce la consistenza dello spessore a circa l'1,5% di varianza. Questo è un bel salto avanti rispetto alle regolazioni manuali antiquate che non erano mai state abbastanza precise per gli standard di produzione moderni.

3.3 Anelli a doppia bocca e oscillante per ottimizzare la stabilità delle bolle

Il design del doppio anello di aria per labbra crea aree di raffreddamento focalizzate che aiutano a solidificare allo stesso tempo gli strati interni ed esterni della bolla, impedendo così quelle fastidiose vibrazioni causate dalla resistenza. Queste versioni oscillanti speciali muovono l'aria come necessario per combattere i cambiamenti di viscosità mentre le cose accadono, in qualche modo funzionano come ammortizzatori per il processo. Test reali effettuati negli stabilimenti di produzione indicano che questa configurazione riduce i problemi di instabilità del palloncino di circa due terzi rispetto ai normali sistemi a una sola labbra. Il risultato? Le differenze di spessore restano inferiori allo 0,75 per cento anche a velocità massime, cosa che rende molto felici i responsabili degli impianti.

4. Applicazione di Tecnologie Avanzate

4.1 Sistema di Controllo Automatico dello Spessore (AUTO GAUGE)

Questo sistema utilizza raggi infrarossi o beta per misurare online la distribuzione dello spessore del film e invia i dati al bullone di riscaldamento della filiera o all'anello d'aria automatico, consentendo aggiustamenti in tempo reale e migliorando significativamente l'uniformità periferica.

4.2 Controllo della Bolla Raffreddata Internamente (IBC)

Questo sistema controlla il flusso d'aria e la temperatura all'interno della bolla, raggiungendo una maggiore stabilità della bolla e un aggiustamento più preciso dello spessore, particolarmente adatto alla produzione di film larghi.

4.3 Sistema Automatico di Dosing e Alimentazione

Questo sistema garantisce un rapporto stabile tra materie prime e additivi, evitando fluttuazioni di spessore causate da dosaggi manuali irregolari.

5. Gestione della Produzione e Punti Chiave Operativi

- Ispezione pre-avvio: Assicurarsi che la filiera, l'anello d'aria e il sistema di raffreddamento siano puliti e verificare il corretto funzionamento della vite e del cilindro.

- Monitoraggio del processo: Monitorare in ogni momento la pressione di fusione, la velocità di estrazione e il volume d'aria dell'anello d'aria per garantire un funzionamento stabile.

- Manutenzione Regolare: Smontare e pulire regolarmente la testa di estrusione e pulire le prese d'aria dell'anello d'aria per mantenere l'equipaggiamento in condizioni ottimali.

- Formazione del personale: Gli operatori dovrebbero conoscere i principi dell'aggiustamento dello spessore per evitare regolazioni arbitrarie che potrebbero causare fluttuazioni maggiori.

Domande frequenti

1.Perché l'uniformità dello spessore è importante nella produzione di pellicole?

L'uniformità dello spessore influenza le prestazioni meccaniche dei film, influenzando la resistenza alla trazione, le proprietà di barriera e riducendo i difetti come la perdita di resistenza alla foratura.

2.Quali fattori influenzano la consistenza dello spessore delle linee di pellicola soffiata?

Tra i fattori chiave figurano fluttuazioni della temperatura di fusione, contaminazione delle labbra, raffreddamento asimmetrico dell'anello d'aria e disadattamento della viscosità della resina.

3.Come si possono mitigare i difetti dovuti all'incoerenza di spessore?

I sistemi di monitoraggio automatizzati aiutano a correlare i profili di spessore in tempo reale con gli aggiustamenti del processo per migliorare la stabilità e ridurre gli sprechi.

4.Quale ruolo svolgono le tecnologie moderne nel mantenimento del controllo dei calibri?

Tecnologie come i sensori laser, l'ottimizzazione basata sull'IA e i sistemi abilitati all'IoT svolgono un ruolo cruciale nel mantenimento di tolleranze di spessore strette e nel miglioramento dell'efficienza dei processi.

Indice

- 1.Comprendere l'uniformità dello spessore e il suo impatto sulla qualità del film

-

2. Progettazione della testa a fuso e controllo del flusso di fusione per un calibro di pellicola coerente

- 2.1 Ruolo della progettazione di vite e matrici di precisione nel raggiungimento di un'estrusione uniforme

- 2.2 Importanza dell'uniformità del tappo di stampaggio nel controllo dello spessore

- 2.3 Equilibrare la distribuzione del flusso di fusione per ridurre al minimo le variazioni di calibro

- 2.4 Labbra a stampo fisso contro regolabile: valutazione delle prestazioni nei sistemi moderni

- 3.Rifrigorimento dell'anello d'aria e stabilità delle bolle nell'estrusione di pellicole soffiate

- 4. Applicazione di Tecnologie Avanzate

- 5. Gestione della Produzione e Punti Chiave Operativi

-

Domande frequenti

- 1.Perché l'uniformità dello spessore è importante nella produzione di pellicole?

- 2.Quali fattori influenzano la consistenza dello spessore delle linee di pellicola soffiata?

- 3.Come si possono mitigare i difetti dovuti all'incoerenza di spessore?

- 4.Quale ruolo svolgono le tecnologie moderne nel mantenimento del controllo dei calibri?