In de kunststofverpakkingsindustrie is de gelijkmatigheid van de foliedikte een belangrijke indicator voor de kwaliteit van blaasfolie. Een ongelijke dikte kan leiden tot verminderde mechanische eigenschappen, onvoldoende transparantie, instabiele krimp, en zelfs het drukken, lamineren en verdere verwerking beïnvloeden. Gelijkmatigheid van de dikte is nog belangrijker voor eisende toepassingen zoals verpakkingen voor de voedingsindustrie, farmaceutische verpakkingen, agrarische folies en industriële folies. Het behalen en behouden van uitstekende diktegelijkmatigheid op extrusielijnen voor blaasfolie is een kernprioriteit geworden voor bedrijven in de blaasfolie-industrie om hun productconcurrentiepositie te versterken.

1.Het begrip van de uniformiteit van de dikte en de gevolgen daarvan voor de filmkwaliteit

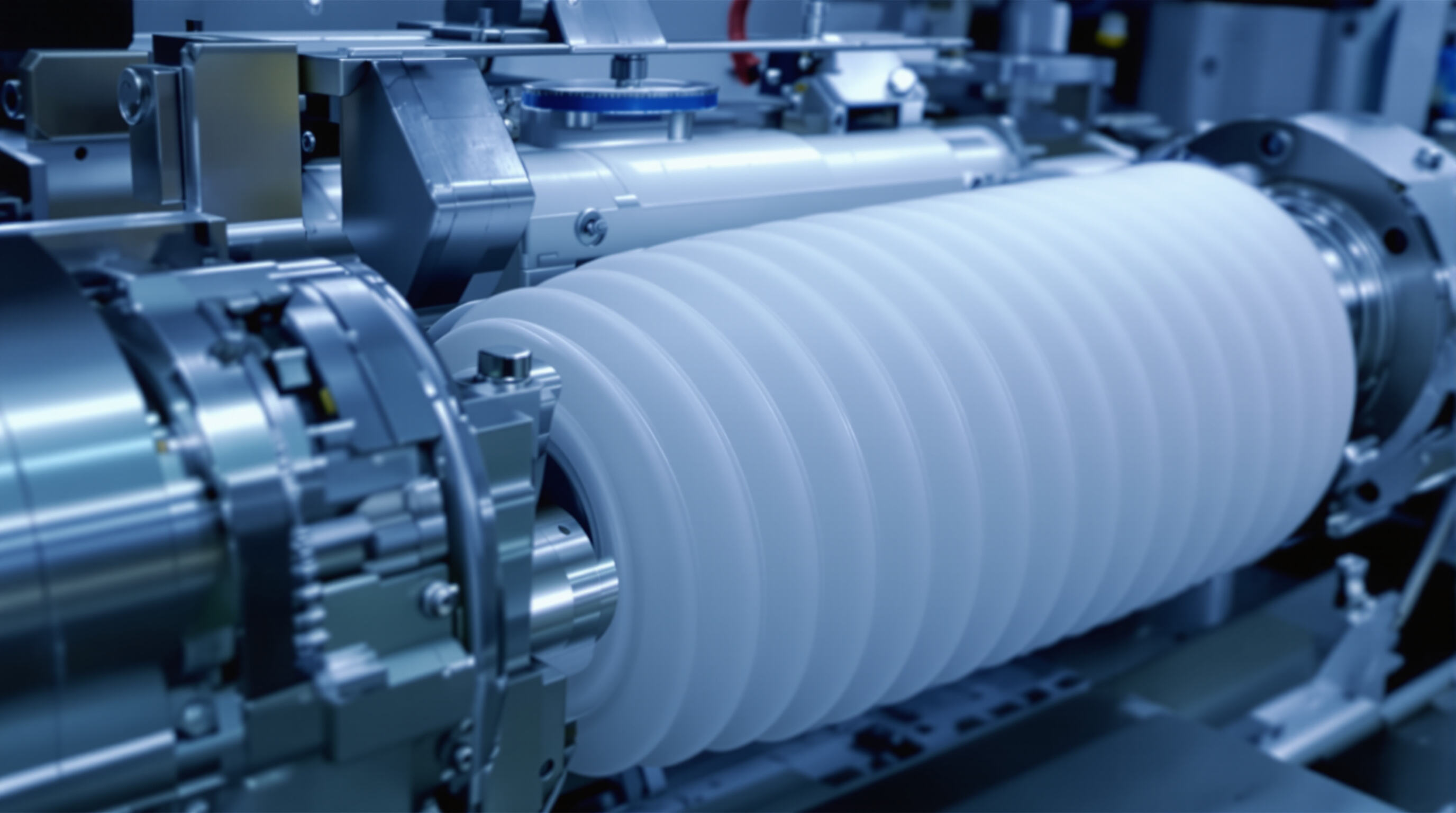

1.1 Definitie Extrusielijn voor folieblazen en de rol ervan in de prestaties van het product

Hoe gelijkmatig de filmdikte verdeeld is, is van groot belang voor de mechanische prestaties. Premium toepassingen houden variaties meestal binnen een limiet van ongeveer plus of minus 5%. Dit heeft invloed op dingen als de treksterkte en hoe goed de barrière eigenschappen zijn. Bij het bekijken van polyethyleenfolie specifiek, als er meer dan 0,5 mil verschil in dikte (wat ongeveer 12,7 micrometer is), testen tonen punctie weerstand druppels tussen 18 en 22 procent volgens ASTM D1709 normen. Een consistente dikte is niet alleen belangrijk voor het uiterlijk. De verpakkingsmaterialen hebben deze consistentie nodig, en dat geldt ook voor landbouwfolie en die zware industriële voering. Het behoud van een gelijkmatige dikte helpt ook om te voldoen aan de ISO 9001:2015-vereisten, die de meeste fabrikanten tegenwoordig toch moeten naleven.

1.2 Belangrijkste factoren die van invloed zijn op de kwaliteit van de geblazen film en de processtabiliteit

Vier primaire variabelen hebben invloed op de consistentie van de dikte van de door extrusie geblazen folielijnen:

- Schommelingen van de smelttemperatuur (± 3°C) die leiden tot instabiliteit van de stroom

- Verontreiniging van de lippen met een plaatselijke beperking van de doorstroming

- Asymmetrische luchtringkoeling die de bubbel vervormt

- Verschillen in viscositeit van hars bij meerlagige coextrusie

Volgens de Journal of Plastic Film Technology in de eerste plaats is het de bedoeling dat de verwerking van de splijtstof in de vorm van een splijtstof met een laag splijtstofgehalte wordt uitgevoerd.

1.3 Veel voorkomende gebreken veroorzaakt door niet-uniforme dikte in extrusie geblazen filmlijn

Aanhoudende dikte-onverenigbaarheid (onder de 90%-eenvormigheid) leidt tot belangrijke problemen op het gebied van de werking en kwaliteit:

| Fouttype | Gevolg | Remediatie kostenfactor |

|---|---|---|

| Bubbelinstabiliteit | vermindering van de output met ±35% | $1,200/uur stilstand |

| Rimpels | 1520% afvalmateriaal | $8,75/kg polymeerafval |

| Zwakke hitteverzegelingen | 22% hogere klantenrendementen | $3,4 miljoen/jaar kwaliteitsclaims |

Geautomatiseerde bewakingssystemen verminderen deze gebreken door realtime dikteprofielen te correleeren met procesaanpassingen, waardoor de stabiliteit wordt verbeterd en afval wordt verminderd.

2. Design van de matrijzen en controle van de smeltstroom voor een consistente filmbreedte

2.1 De rol van precisie schroef en die ontwerp bij het bereiken van uniforme extrusie

De prestaties van moderne extrusiegeblazen filmlijnen zijn afhankelijk van de geconstrueerde schroefgeometrie en de vormgeving van de matrijzen. Precizeschroeven met geoptimaliseerde compressieverhoudingen bevorderen een homogene smeltvorming en minimaliseren viscositeitsgedreven diktefluctuaties. Wanneer deze systemen worden gecombineerd met spiraalvormige mandrel-sterfontwerpen, bereiken ze een uniformiteit van de omtrekstroom binnen ± 2% onder gecontroleerde omstandigheden.

2.2 Belang van de gelijkheid van de matrasscherm in de diktecontrole

De consistentie van de matrijzen is rechtstreeks verbonden met de stabiliteit van de filmbreedte. Een afwijking van slechts 0,05 mm over de omtrek van de matras kan resulteren in een dikteverschil van 12% in de eindfilm. Geavanceerde matrijzen integreren realtime thermische compensatie om gap toleranties onder de 10 μm te handhaven, waardoor een consistente output wordt gewaarborgd tijdens langere productiecycli.

2.3 Balancering van de smeltstroomverdeling om de variatie van de maat te minimaliseren

Asymmetrische stromen zijn verantwoordelijk voor 63% van de diktefouten bij geblazen film. Systemen die gebruikmaken van gecontroleerde materiaalstroomtechnologieën bereiken 40% nauwere dikte-toleranties door smeltkanalen te stroomlijnen, scheerpercentages te optimaliseren en de laminaire stroom te behouden.

2.4 Vaste versus verstelbare matrijzen: evaluatie van de prestaties in moderne systemen

Terwijl vaste lippen mechanische eenvoud bieden, zijn micro-aanpasbare lippen met een resolutie van 0,001 mm steeds standaard in moderne systemen. Geïntegreerd met geautomatiseerde diktebewaking, passen deze actuatoren de lipposities dynamisch aan om de uniformiteit van de maat binnen ± 1,5% te behouden bij rolveranderingen en overgangen van harsbatches.

3.Luchtringkoeling en bubbelstabiliteit bij extrusie van geblazen film

3.1 Hoe geavanceerde luchtringsystemen de koeling en filmuniformiteit verbeteren

Geavanceerde luchtringtechnologie zorgt voor een uniforme koeling door nauwkeurig gecontroleerde, hoge snelheid luchtstroom rond de polymerbel. Dit bevordert een stabiele kristallisatie, vermindert de ongelijke spanningsverdeling en minimaliseert de diktevariatie. Door de optimale hoogte van de vorstlijn te behouden, verminderen deze systemen de effecten van materiaalgeheugen en verbeteren ze de optische helderheid - een essentieel element voor verpakkingstoepassingen met een hoge zichtbaarheid.

3.2 Het beheer van asymmetrische luchtstroom om de betrouwbaarheid van de diktebeheersystemen te verbeteren

Ongelijke koeling blijft een van de belangrijkste oorzaken van die frustrerende afmetingsverschillen die we over de omtrek zien, vaak boven de drempel van 4%. Wat is de oplossing? De juiste plaatsing van luchtleidingen in combinatie met een zorgvuldige controle van de luchtsnelheidsverdeling helpt bij het balanceren van de dingen rond de bubbel tijdens de verwerking. De moderne apparatuur bevat deze slimme dynamische lamellen die zichzelf aanpassen aan wat ze in realtime door middel van dikte metingen waarnemen. Deze automatische correctie elimineert deze vervelende spiraalvormige vervorming en brengt de dikteconsistentie tot ongeveer 1,5% variantie. Dat is een sprong vooruit in vergelijking met ouderwetse handmatige aanpassingen die nooit echt nauwkeurig genoeg waren voor moderne productiestandaarden.

3.3 Dubbellip- en oscillerende luchtringen voor optimale bubbelstabiliteit

De dubbele lip air ring creëert gefocuste koelgebieden die helpen de binnen- en buitenlagen van de bubbel tegelijkertijd te verstevigen, waardoor die vervelende trekkings veroorzaakte trillingen worden gestopt. Deze speciale oscillerende versies bewegen lucht naar behoefte om veranderingen in viscositeit tegen te gaan terwijl dingen gebeuren, als schokdempers voor het proces. Echte tests in fabrieken laten zien dat dit systeem instabiliteitsproblemen met ongeveer twee derde vermindert in vergelijking met gewone eenlipsystemen. Wat is het resultaat? Zelfs bij hoge snelheden blijven de dikteverschillen onder 0,75 procent, iets wat de fabrieksmanagers zeer gelukkig maakt.

4. Toepassing van geavanceerde technologieën

4.1 Automatisch diktebesturingssysteem (AUTO GAUGE)

Dit systeem gebruikt infrarood- of betastraling om online de filmdikteverdeling te meten en geeft de gegevens door aan de verwarmingsbout van het smeedstuk of de automatische luchtring, waardoor realtime aanpassingen mogelijk zijn en de omtreksuniformiteit aanzienlijk wordt verbeterd.

4.2 Intern gekoelde bubbelbesturing (IBC)

Dit systeem regelt de luchtvloeistof en temperatuur binnen de bubbel, waardoor een nauwkeurigere bubbelstabiliteit en dikteaanpassing wordt behaald, met name geschikt voor de productie van brede film.

4.3 Automatisch doserings- en voedingssysteem

Dit systeem zorgt voor een stabiele verhouding van grondstoffen en additieven, waardoor dikteschommelingen door ongelijke handmatige dosering worden vermeden.

5. Productiebeheer en operationele belangrijke punten

- Inspectie voorafgaand aan het opstarten: Zorg ervoor dat het smeedstuk, de luchtring en het koelsysteem schoon zijn, en controleer of de schroef en cilinder correct functioneren.

- Procesmonitoring: Houd altijd de smeltdruk, afvoersnelheid en luchtvolume van de luchtring in de gaten om een stabiele werking te garanderen.

- Regulier onderhoud: Monteer regelmatig de diespil en reinig deze, en reinig ook de luchtringopeningen om de optimale toestand van de installatie te behouden.

- Persoonlijkstraining: Operators moeten vertrouwd zijn met de principes van dikteafstelling om blinde afstellingen te vermijden die grotere schommelingen kunnen veroorzaken.

Veelgestelde Vragen

1.Waarom is eenvormige dikte belangrijk bij de filmproductie?

De uniformiteit van de dikte heeft invloed op de mechanische prestaties van films, waardoor de treksterkte, de barrière eigenschappen en het verminderen van gebreken zoals het verlies van punctieweerstand.

2.Welke factoren hebben invloed op de consistentie van de dikte van geblazen filmlijnen?

Belangrijke factoren zijn schommelingen in smelttemperatuur, verontreiniging van de lip, asymmetrische luchtkoeling en verschillen in de viscositeit van de hars.

3.Hoe kunnen de gebreken als gevolg van dikte-onverenigbaarheid worden geminimaliseerd?

Geautomatiseerde bewakingssystemen helpen bij het correleren van realtime dikteprofielen met procesaanpassingen om de stabiliteit te verbeteren en afval te verminderen.

4.Welke rol spelen moderne technologieën bij het handhaven van de kaliberregeling?

Technologieën zoals lasersensoren, AI-gedreven optimalisatie en IoT-geschikte systemen spelen een cruciale rol bij het handhaven van strakke dikte-toleranties en het verbeteren van de procesefficiëntie.

Inhoudsopgave

- 1.Het begrip van de uniformiteit van de dikte en de gevolgen daarvan voor de filmkwaliteit

-

2. Design van de matrijzen en controle van de smeltstroom voor een consistente filmbreedte

- 2.1 De rol van precisie schroef en die ontwerp bij het bereiken van uniforme extrusie

- 2.2 Belang van de gelijkheid van de matrasscherm in de diktecontrole

- 2.3 Balancering van de smeltstroomverdeling om de variatie van de maat te minimaliseren

- 2.4 Vaste versus verstelbare matrijzen: evaluatie van de prestaties in moderne systemen

- 3.Luchtringkoeling en bubbelstabiliteit bij extrusie van geblazen film

- 4. Toepassing van geavanceerde technologieën

- 5. Productiebeheer en operationele belangrijke punten

-

Veelgestelde Vragen

- 1.Waarom is eenvormige dikte belangrijk bij de filmproductie?

- 2.Welke factoren hebben invloed op de consistentie van de dikte van geblazen filmlijnen?

- 3.Hoe kunnen de gebreken als gevolg van dikte-onverenigbaarheid worden geminimaliseerd?

- 4.Welke rol spelen moderne technologieën bij het handhaven van de kaliberregeling?