En la industria del empaque plástico, la uniformidad del espesor del film es un indicador clave de la calidad del film soplado. Un espesor irregular puede provocar propiedades mecánicas reducidas, transparencia insuficiente, contracción inestable e incluso afectar la impresión, laminación y otros procesos posteriores. La uniformidad del espesor es aún más crucial en aplicaciones exigentes, como el envasado de alimentos, el envasado farmacéutico, films agrícolas y films industriales. Lograr y mantener una excelente uniformidad del espesor en las líneas de extrusión de film soplado se ha convertido en una prioridad fundamental para las empresas productoras de film soplado que desean mejorar la competitividad de sus productos.

1.Comprender la uniformidad del espesor y su impacto en la calidad de la película

1.1 Definición Línea de película soplada por extrusión y su papel en el rendimiento del producto

El modo en que el espesor de la película se distribuye de manera uniforme es muy importante para su rendimiento mecánico. Las aplicaciones premium suelen mantener las variaciones dentro de aproximadamente más o menos 5%. Esto afecta cosas como la resistencia a la tracción y la buena calidad de las propiedades de barrera. Cuando se observan películas de polietileno específicamente, si hay más de 0,5 mil diferencias de grosor (que equivale a aproximadamente 12,7 micrómetros), las pruebas muestran caídas de resistencia a la punción entre 18 y 22 por ciento según los estándares ASTM D1709. Obtener un espesor constante no es sólo importante para la apariencia. Los materiales de embalaje necesitan esta consistencia, lo mismo ocurre con las películas agrícolas y los revestimientos industriales pesados. Mantener el espesor uniforme ayuda a cumplir con los requisitos de ISO 9001:2015, que la mayoría de los fabricantes tienen que seguir hoy en día de todos modos.

1.2 Factores clave que influyen en la calidad de la película soplada y la estabilidad del proceso

Cuatro variables principales afectan a la consistencia del grosor en las líneas de película soplada por extrusión:

- Fluctuaciones de la temperatura de fusión (± 3°C) que provocan inestabilidad del flujo

- Contaminación de los labios causando restricción de flujo localizada

- Refrigeración de anillo de aire asimétrico que deforma la burbuja

- Desajustes de viscosidad de la resina en la coextrusión multicapa

De acuerdo con el Revista de tecnología de películas de plástico en el caso de los materiales de moldeo, el 83% de las variaciones de calibre se deben a la distribución desigual de la fusión en la cabeza del molde, lo que subraya la necesidad de una precisión en el control del caudal.

1.3 Defectos comunes causados por un espesor no uniforme en la línea de película de extrusión

Las inconsistencias persistentes de espesor (de menos del 90% de uniformidad) provocan problemas de funcionamiento y calidad importantes:

| Tipo de defecto | Consecuencia | Factor de coste de las reparaciones |

|---|---|---|

| Inestabilidad de las burbujas | reducción de la producción ±35% | $1,200 por hora de tiempo de inactividad |

| Arrugas | 1520% de desecho de materiales | $8,75/kg de desechos de polímeros |

| Silenos térmicos débiles | 22% más de retorno de clientes | $3,4 millones/año de reclamaciones de calidad |

Los sistemas de monitorización automatizados mitigan estos defectos mediante la correlación de perfiles de espesor en tiempo real con los ajustes del proceso, mejorando la estabilidad y reduciendo los residuos.

2. Diseño de la cabeza de pieza y control del flujo de fusión para una película de calibre constante

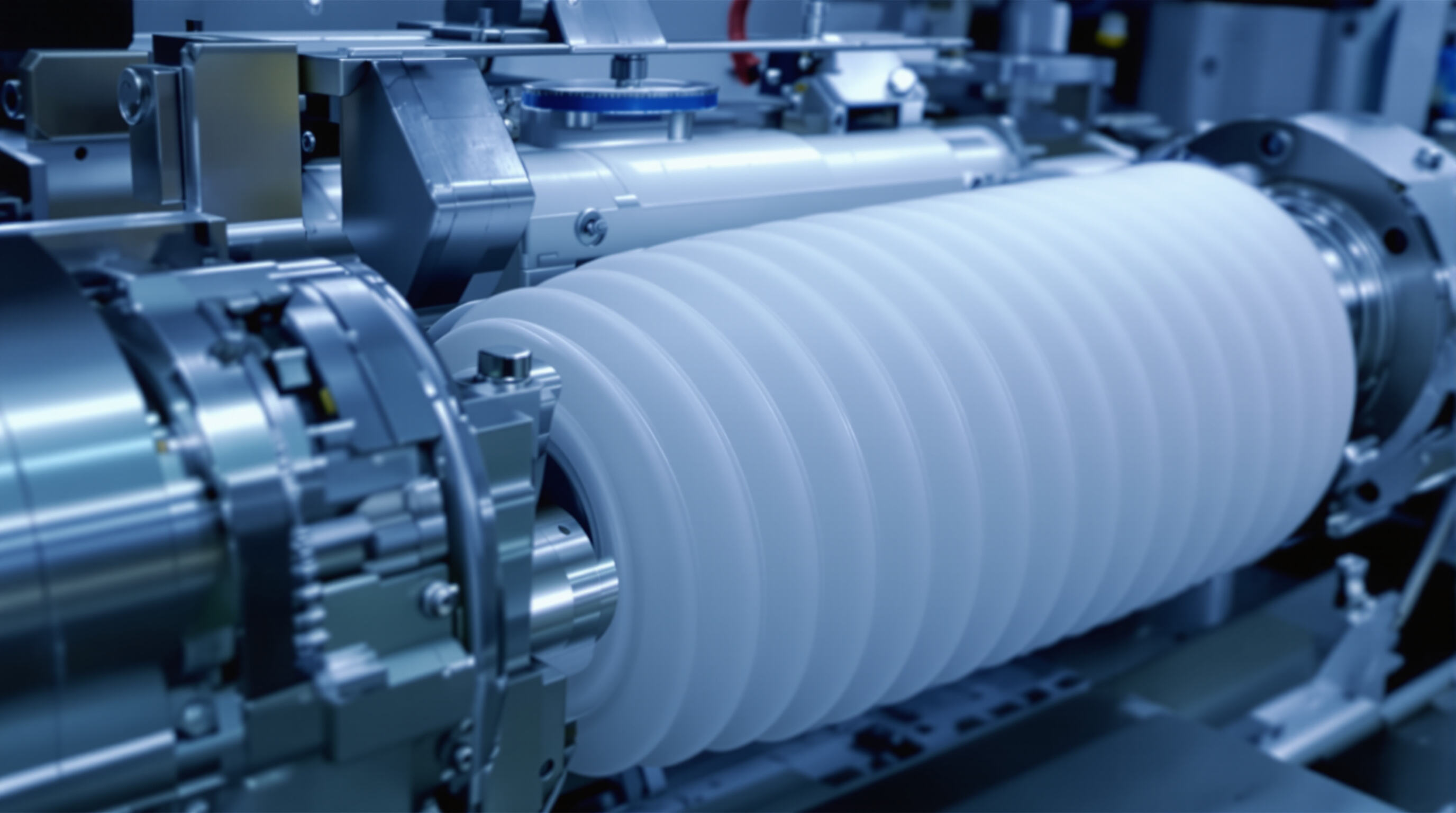

2.1 El papel del diseño de tornillos y matrices de precisión para lograr una extrusión uniforme

El rendimiento en las líneas de película soplada por extrusión moderna depende de las geometrías de tornillo diseñadas y las configuraciones de los matrices. Los tornillos de precisión con relaciones de compresión optimizadas promueven la formación de fusión homogénea, minimizando las fluctuaciones de espesor impulsadas por la viscosidad. Cuando se emparejan con diseños de matrices de mandril en espiral, estos sistemas logran uniformidad de flujo circumferencial dentro de ± 2% en condiciones controladas.

2.2 Importancia de la uniformidad de la separación en el control del grosor

La consistencia de la brecha de la matriz está directamente relacionada con la estabilidad del calibre de película. Una desviación tan pequeña como 0,05 mm a través de la circunferencia del troquel puede dar lugar a una variación de espesor del 12% en la película final. Los matrices avanzados integran una compensación térmica en tiempo real para mantener tolerancias de brecha por debajo de 10 μm, lo que garantiza una producción constante durante ciclos de producción extendidos.

2.3 Equilibrar la distribución del flujo de fusión para minimizar la variación de calibre

Los patrones de flujo asimétricos son responsables del 63% de los defectos de espesor en las operaciones de película soplada. Los sistemas que utilizan tecnologías de flujo de material controlado logran tolerancias de espesor 40% más ajustadas al agilizar los canales de fusión, optimizar las tasas de cizallamiento y preservar el flujo laminar.

2.4 Lazos fijos o ajustables: evaluación del rendimiento en sistemas modernos

Mientras que los labios fijos con pintura ofrecen simplicidad mecánica, los labios microajustables con resolución de 0,001 mm son cada vez más estándar en los sistemas modernos. Integrados con monitoreo automatizado del grosor, estos actuadores ajustan dinámicamente las posiciones de los labios para mantener la uniformidad de calibre dentro del ± 1,5% a través de los cambios de rodillos y las transiciones de lotes de resina.

3.Refrigeración por anillo de aire y estabilidad de las burbujas en la extrusión de película soplada

3.1 Cómo los sistemas avanzados de anillos de aire mejoran la uniformitad de refrigeración y de película

La tecnología avanzada de anillos de aire asegura un enfriamiento uniforme a través de un flujo de aire controlado con precisión y alta velocidad alrededor de la burbuja de polímero. Esto promueve la cristalización estable, reduce la distribución desigual de tensión y minimiza la variación de grosor. Al mantener una altura óptima de la línea de congelación, estos sistemas reducen los efectos de memoria de los materiales y mejoran la claridad óptica, crítica para aplicaciones de envases de alta visibilidad.

3.2 Gestión del flujo de aire asimétrico para mejorar la fiabilidad del sistema de control de espesor

El enfriamiento desigual sigue siendo uno de los principales culpables detrás de esas frustraciones de variaciones de calibre que vemos a través de la circunferencia, a menudo superando el umbral del 4%. ¿Cuál es la solución? La colocación adecuada de los conductos de aire combinada con un control cuidadoso de la distribución de la velocidad del aire ayuda a equilibrar las cosas alrededor de la burbuja durante el procesamiento. El equipo avanzado de hoy incorpora estas persianas dinámicas inteligentes que se ajustan a sí mismas de acuerdo con lo que detectan de las mediciones de grosor en tiempo real. Esta corrección automática elimina esas molestas deformaciones en espiral y reduce la consistencia del espesor a alrededor de un 1,5% de variación. Eso es un gran salto adelante en comparación con los ajustes manuales de la vieja usanza que nunca fueron lo suficientemente precisos para los estándares de producción modernos.

3.3 Anillos de aire de doble labio y oscilación para optimizar la estabilidad de la burbuja

El diseño de anillo de aire de labio doble crea áreas de enfriamiento enfocadas que ayudan a solidificar las capas interior y exterior de la burbuja al mismo tiempo, lo que detiene esas molestas vibraciones causadas por el arrastre. Estas versiones oscilantes especiales realmente mueven el aire alrededor según sea necesario para combatir los cambios en la viscosidad mientras las cosas están sucediendo, una especie de trabajo como amortiguadores para el proceso. Las pruebas en el mundo real de las plantas de fabricación indican que esta configuración reduce los problemas de inestabilidad como el globo en aproximadamente dos tercios en comparación con los sistemas regulares de un solo labio. ¿Qué resultado tuvo? Las diferencias de espesor se mantienen por debajo del 0,75 por ciento incluso cuando se ejecuta a velocidades máximas, algo que hace muy felices a los gerentes de la planta.

4. Aplicación de Tecnologías Avanzadas

4.1 Sistema de Control Automático de Espesor (AUTO GAUGE)

Este sistema utiliza rayos infrarrojos o beta para medir en línea la distribución del espesor de la película y devuelve los datos al tornillo de calor de la cabeza de extrusión o al anillo de aire automático, permitiendo ajustes en tiempo real y mejorando significativamente la uniformidad circunferencial.

4.2 Control de Burbuja con Enfriamiento Interno (IBC)

Este sistema controla el flujo de aire y la temperatura dentro de la burbuja, logrando una mayor estabilidad de la burbuja y ajustes más precisos del espesor, especialmente adecuado para la producción de películas de gran anchura.

4.3 Sistema Automático de Dosis y Alimentación

Este sistema garantiza una proporción estable de materias primas y aditivos, evitando fluctuaciones de espesor causadas por dosificaciones manuales irregulares.

5. Gestión de Producción y Puntos Clave de Operación

- Inspección previa al arranque: Asegúrese de que la cabeza de extrusión, el anillo de aire y el sistema de enfriamiento estén limpios, y verifique que el tornillo y el cilindro funcionen correctamente.

- Monitoreo del proceso: Monitoree en todo momento la presión de fusión, la velocidad de extracción y el caudal de aire del anillo de aire para garantizar una operación estable.

- Mantenimiento regular: Desmonte y limpie regularmente la cabeza de extrusión y limpie las ventilaciones del anillo de aire para mantener el equipo en condiciones óptimas.

- Capacitación del Personal: Los operadores deben estar familiarizados con los principios del ajuste de espesor para evitar ajustes ciegos que puedan causar fluctuaciones mayores.

Preguntas Frecuentes

1.Por qué es importante la uniformidad del espesor en la fabricación de películas?

La uniformidad del espesor afecta el rendimiento mecánico de las películas, afectando la resistencia a la tracción, las propiedades de barrera y reduciendo defectos como la pérdida de resistencia a la perforación.

2.¿Qué factores influyen en la consistencia del espesor de las líneas de película soplada?

Los factores clave incluyen fluctuaciones de la temperatura de fusión, contaminación de los labios de la matriz, enfriamiento asimétrico del anillo de aire y desajustes de viscosidad de la resina.

3.¿Cómo se pueden mitigar los defectos debidos a la inconsistencia del espesor?

Los sistemas de monitoreo automatizados ayudan a correlacionar los perfiles de espesor en tiempo real con los ajustes de proceso para mejorar la estabilidad y reducir los residuos.

4.¿Qué papel desempeñan las tecnologías modernas en el mantenimiento del control de calibre?

Las tecnologías como los sensores láser, la optimización impulsada por IA y los sistemas habilitados para IoT desempeñan un papel crucial en el mantenimiento de tolerancias de espesor ajustadas y la mejora de la eficiencia del proceso.

Tabla de Contenido

- 1.Comprender la uniformidad del espesor y su impacto en la calidad de la película

-

2. Diseño de la cabeza de pieza y control del flujo de fusión para una película de calibre constante

- 2.1 El papel del diseño de tornillos y matrices de precisión para lograr una extrusión uniforme

- 2.2 Importancia de la uniformidad de la separación en el control del grosor

- 2.3 Equilibrar la distribución del flujo de fusión para minimizar la variación de calibre

- 2.4 Lazos fijos o ajustables: evaluación del rendimiento en sistemas modernos

- 3.Refrigeración por anillo de aire y estabilidad de las burbujas en la extrusión de película soplada

- 4. Aplicación de Tecnologías Avanzadas

- 5. Gestión de Producción y Puntos Clave de Operación

-

Preguntas Frecuentes

- 1.Por qué es importante la uniformidad del espesor en la fabricación de películas?

- 2.¿Qué factores influyen en la consistencia del espesor de las líneas de película soplada?

- 3.¿Cómo se pueden mitigar los defectos debidos a la inconsistencia del espesor?

- 4.¿Qué papel desempeñan las tecnologías modernas en el mantenimiento del control de calibre?