A műanyag csomagolóiparban a fóliavastagság-egyenletesség a fóliacső fő minőségi jellemzője. Az egyenletes vastagság hiánya csökkentett mechanikai tulajdonságokhoz, rossz átlátszósághoz, instabil összehúzódáshoz, valamint a nyomtatás, laminálás és további feldolgozás zavarásához vezethet. A vastagság-egyenletesség különösen kritikus fontosságú igényes alkalmazásoknál, mint az élelmiszer-csomagolás, gyógyszeripari csomagolás, mezőgazdasági fóliák és ipari fóliák. A kiváló fóliavastagság-egyenletesség elérése és fenntartása az extrúziós fóliacsővonalakon a fóliacsőgyártó vállalatok számára kulcsfontosságú célkitűzéssé vált a termékek versenyképességének növelésében.

1.A vastagság egységességének és annak a filmminőségre gyakorolt hatásának megértése

1.1 A meghatározás Extrúziós fúvófólia vonal és szerepe a termékteljesítményben

A film vastagsága egyenletesen eloszlik, ami sokat számít a mechanikai teljesítményre. A prémium alkalmazások általában kb. plusz-mínusz 5%-os különbségeket tartanak fenn. Ez befolyásolja a vonzóerőt és a gát tulajdonságait. Ha a polietilén filmeket vizsgáljuk, ha több mint 0,5 milliométer vastagsági különbség van (ami nagyjából 12,7 mikróméter), a vizsgálatok kimutatták, hogy a szúrásállóság 18-22 százalékkal csökken az ASTM D1709 szabvány szerint. A folyamatos vastagság nem csak a megjelenés szempontjából fontos. A csomagolóanyagoknak szükségük van erre a következetességre, ugyanígy a mezőgazdasági fóliáknak és a nehéz ipari rétegeknek is. A vastagság egyenletes megtartása segít megfelelni az ISO 9001:2015 előírásoknak is, amelyeket manapság a legtöbb gyártónak mindenképpen követnie kell.

1.2 A fúvott fólia minőségére és folyamatstabilitására ható fő tényezők

A kivágással fúvott fóliás vonalak vastagságának következetességét négy fő változó befolyásolja:

- A olvadás hőmérsékletének ingadozása (± 3°C), ami az áramlás instabilitásához vezet

- A száj szennyeződése, amely helyi áramlási korlátozást okoz

- Aszimmetrikus légkör hűtés, amely deformálja a buborékot

- A többrétegű koextrúzióban a gyanta viszkozitásának nem megfelelősége

A szerint a A műanyag filmtechnológia folyóirata a mérési méret változásainak 83%-a a formázófejben lévő egyenetlen olvadási eloszlásból ered, ami a folyamatszabályozás pontosságának szükségességét hangsúlyozza.

1.3 Az extrudációs fúvott fóliás vonal egyenletes vastagsága által okozott gyakori hibák

A folyamatos vastagsági inkonszenciák (a 90%-nál kisebb egységesség) jelentős működési és minőségi problémákat okoznak:

| Hiba típusa | Következmény | A javítási költség tényező |

|---|---|---|

| Buborék instabilitása | a teljesítmény ±35%-os csökkentése | 1200 dollár/óra leállás |

| Ráncok | 15 - 20% -os hulladékkivonás | 8,75 USD/kg polimerhulladék |

| Gyenge hőzáró | 22%-kal magasabb az ügyfél-visszatérítés | évente 3,4 millió dollár értékű minőségi követelések |

Az automatizált ellenőrző rendszerek csökkentik ezeket a hibákat a valós idejű vastagsági profilok és a folyamat módosításainak összefüggésével, növelve a stabilitást és csökkentve a hulladékot.

2. A párhuzamos filmmérethez szükséges öltőfej-tervezés és olvadási áramlást szabályozó

2.1 A precíziós csavar és formázó tervezés szerepe az egységes extrudálás elérésében

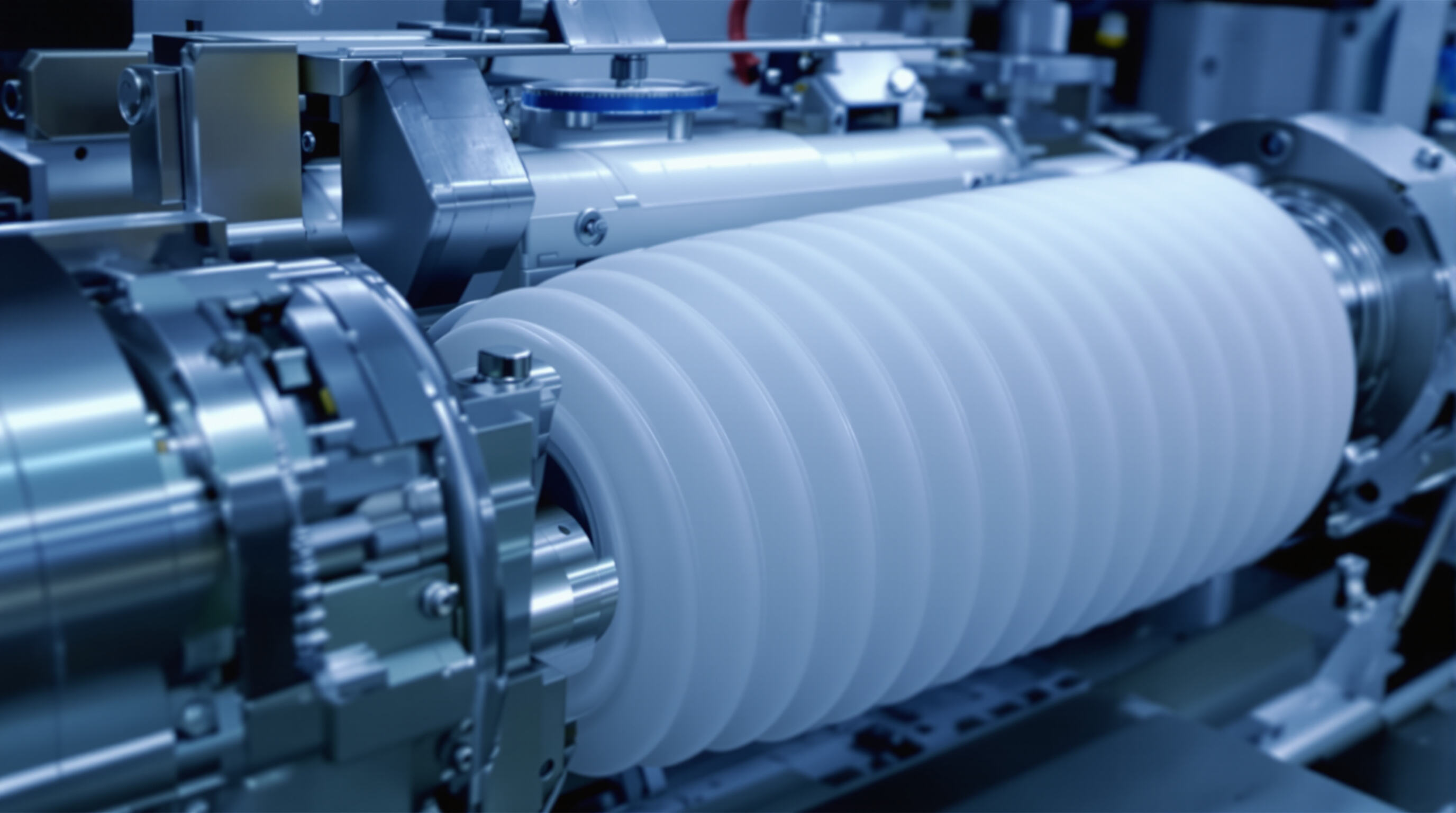

A modern extrúzióval fúvott filmvonalak teljesítményét a tervezett csavargeometria és a formázási konfiguráció határozza meg. A optimalizált tömörítési arányú precíziós csavarok elősegítik a homogén olvadás kialakulását, minimalizálva a viszkozitással összefüggő vastagsági ingadozásokat. A spirál mandrill-méretű öltözékekkel párosítva ezek a rendszerek kontrollált körülmények között ± 2%-on belül elérik a körmetszeti áramlás egységességét.

2.2 A tömörítés ellenőrzése során a vágási rés egységességének fontossága

A nyomáscsövek következetessége közvetlenül kapcsolódik a filmmérő stabilitáshoz. A formátum körülményei 0,05 mm-es eltérésével a végleges film vastagsága 12%-kal változik. A fejlett formák valós idejű hőkompenzációt integrálnak, hogy a 10 μm alatti rés-toleranciákat fenntartsák, biztosítva a folyamatos kimenetet a hosszabb gyártási ciklusok során.

2.3 A méterváltozás minimalizálása érdekében az olvadás áramlásának eloszlását kiegyensúlyozni

A felfúvott fólia műveleteiben a vastagsági hibák 63%-áért aszimmetrikus áramlási minták felelősek. A szabályozott anyagáramlási technológiákat használó rendszerek 40%-kal szűkebb vastagsági toleranciát érnek el azáltal, hogy a olvadási csatornákat egyszerűsítik, optimalizálják a vágási sebességet és megőrzik a lamináris áramlást.

2.4 A rögzített és a beállítható féklapok: a teljesítmény értékelése a modern rendszerekben

Míg a rögzített dömpingelt ajkak mechanikai egyszerűséget kínálnak, a 0,001 mm felbontású mikro-beállítható ajkak egyre inkább szabványosak a modern rendszerekben. Az automatizált vastagságellenőrzéssel integrált ezek az aktuátorok dinamikusan állítják be a száj helyzetét, hogy a tekercs egyenletességét ± 1,5%-on belül tartsák a tekercsváltozásokon és a gyantás tételátállásokon keresztül.

3.Légkör hűtés és buborék stabilitás a fúvott film extrudálásban

3.1 Hogyan növelik a fejlett légkörrendszerek a hűtés és a filmegyenletesítés hatékonyságát

A fejlett légkörtechnológia biztosítja a egyenletes hűtést a polimer buborék körül pontosan szabályozott, nagy sebességű levegőáramlás révén. Ez elősegíti a stabil kristályosodást, csökkenti a stressz egyenetlen eloszlását és minimalizálja a vastagságváltozást. Az optimális fagyvonal magasság fenntartásával ezek a rendszerek csökkentik az anyagmemória hatásokat, és javítják az optikai tisztaságot - ami kritikus a magas láthatóságú csomagolási alkalmazásokhoz.

3.2 Az aszimmetrikus légáramlás kezelése a vastagságszabályozó rendszer megbízhatóságának javítása érdekében

A kiegyensúlyozatlan hűtés továbbra is az egyik fő oka a frusztráló mérőméretváltozásoknak, amelyeket a körzetben látunk, gyakran meghaladva a 4%-os küszöbértéket. Mi a megoldás? A légcsatornák megfelelő elhelyezése, valamint a légsebesség-eloszlás gondos ellenőrzése segít egyensúlyba hozni a buborék körül a feldolgozás során. A mai fejlett berendezések ezek a intelligens dinamikus lencsérek, amelyek igazodnak a vastagság mérései alapján valós időben. Ez az automatikus korrekció megszünteti az idegesítő spirál deformációkat, és a vastagság következetességét körülbelül 1,5%-os varianciára csökkenti. Ez egy nagy ugrás előre a régi módú kézi beállítással szemben, ami soha nem volt elég pontos a modern gyártási szabványokhoz.

3.3 Kétnyájú és oszcilláló légkörök a buborék optimális stabilitása érdekében

A kettős száj-lélegző gyűrű kialakítása olyan fokális hűtőterületeket teremt, amelyek segítenek a buborék belső és külső rétegeinek egyidejűleg megszilárdulásában, ami megállítja a bosszantó, a húzás által okozott rezgéseket. Ezek a speciális oszcilláló változatok szükség szerint mozgatják a levegőt, hogy ellensúlyozzák a viszkozitás változásait, miközben a dolgok történnek, és úgy működnek, mint a folyamat sokkolóit. A gyártási üzemek valós tesztjei azt mutatják, hogy ez a beállítás a normál egynyelvű rendszerekkel összehasonlítva körülbelül kétharmadával csökkenti a léggömb-szerű instabilitási problémákat. Mi lett az eredménye? A vastagsági különbségek még a legnagyobb sebességgel is 0,75 százalék alatt maradnak, ami valóban nagyon boldoggá teszi a gyárvezetőket.

4. Haladó technológiák alkalmazása

4.1 Automatikus vastagságvezérlő rendszer (AUTO GAUGE)

Ez a rendszer infravörös vagy béta-sugárzást használ a fólia vastagságeloszlásának online mérésére, és visszacsatolja az adatokat a fejhez tartozó hőcsavarhoz vagy az automatikus léggyűrűhöz, lehetővé téve a valós idejű beállításokat, és jelentősen javítva a kerületi egyenletességet.

4.2 Belső hűtésű buborékvezérlés (IBC)

Ez a rendszer a buborék belsejében lévő levegőáramlást és hőmérsékletet szabályozza, így elérve pontosabb buborék-stabilitást és vastagságbeállítást, különösen széles fóliák gyártására alkalmas.

4.3 Automatikus adagoló- és betápláló rendszer

Ez a rendszer biztosítja a nyersanyagok és adalékanyagok stabil arányát, elkerülve a vastagságingadozásokat, amelyeket az egyenlőtlen kézi adagolás okozhat.

5. Gyártási irányítás és üzemeltetési kulcsfontosságú pontok

- Indítás előtti ellenőrzés: Győződjön meg arról, hogy a fej, a léggyűrű és a hűtőrendszer tiszták, valamint az orsó és a henger rendben működik.

- Folyamatfigyelés: Folyamatosan figyelje a megolvasztó nyomást, a húzósebességet és a léggyűrű levegőmennyiségét a stabil üzem biztosítása érdekében.

- Rendszeres karbantartás: Rendszeresen szedje szét és tisztítsa meg a szerszámfejet, valamint tisztítsa meg a légszelep-nyílásokat a berendezés optimális állapotának fenntartása érdekében.

- Személyzet képzése: A kezelőknek ismerniük kell a vastagságszabályozás elveit, hogy elkerüljék a vakbeállításokat, amelyek nagyobb ingadozást okozhatnak.

Gyakori kérdések

1.Miért fontos a vastagságegyenlőség a fóliagyártásban?

A vastagság egyenletessége befolyásolja a filmek mechanikai teljesítményét, befolyásolja a húzóerőt, a gát tulajdonságait és csökkenti a hibákat, mint például a szúrásálló képesség elvesztését.

2.Mely tényezők befolyásolják a fúvott fóliás vonalak vastagság-állhatóságát?

A fő tényezők közé tartoznak a olvadás hőmérsékletének ingadozása, a porszívó száj szennyeződése, az aszimmetrikus légkör hűtés és a gyantás viszkozitás eltérése.

3.Hogyan lehet enyhíteni a vastagság-ellenesség miatt keletkező hibákat?

Az automatizált nyomonkövetési rendszerek segítenek a valós idejű vastagsági profilok és a folyamat módosításainak összefüggésében a stabilitás növelése és a hulladékcsökkentés érdekében.

4.Milyen szerepet játszanak a modern technológiák a méretszabályozás fenntartásában?

A lézerérzékelők, az MI-alapú optimalizálás és az IoT-alapú rendszerekhez kapcsolódó technológiák kulcsfontosságú szerepet játszanak a szoros vastagsági toleranciák fenntartásában és a folyamatok hatékonyságának javításában.

Tartalomjegyzék

- 1.A vastagság egységességének és annak a filmminőségre gyakorolt hatásának megértése

-

2. A párhuzamos filmmérethez szükséges öltőfej-tervezés és olvadási áramlást szabályozó

- 2.1 A precíziós csavar és formázó tervezés szerepe az egységes extrudálás elérésében

- 2.2 A tömörítés ellenőrzése során a vágási rés egységességének fontossága

- 2.3 A méterváltozás minimalizálása érdekében az olvadás áramlásának eloszlását kiegyensúlyozni

- 2.4 A rögzített és a beállítható féklapok: a teljesítmény értékelése a modern rendszerekben

- 3.Légkör hűtés és buborék stabilitás a fúvott film extrudálásban

- 4. Haladó technológiák alkalmazása

- 5. Gyártási irányítás és üzemeltetési kulcsfontosságú pontok

- Gyakori kérdések