プラスチック包装業界において、フィルムの厚さ均一性は吹込フィルムの品質を示す重要な指標です。厚さむらがあると、機械的特性が低下したり、透明性が不十分になったり、収縮が不安定になったりし、印刷やラミネート、さらにはその後の加工工程にも影響することがあります。食品包装、医薬品包装、農業用フィルム、工業用フィルムなど、高品位が要求される用途においては、厚さの均一性の重要性はさらに高まります。押出吹込フィルムラインにおいて優れた厚さ均一性を達成し、維持することは、吹込フィルムメーカーが製品の競争力を高めるために不可欠な課題となっています。

1.厚さの均一性とそのフィルム品質への影響を理解する

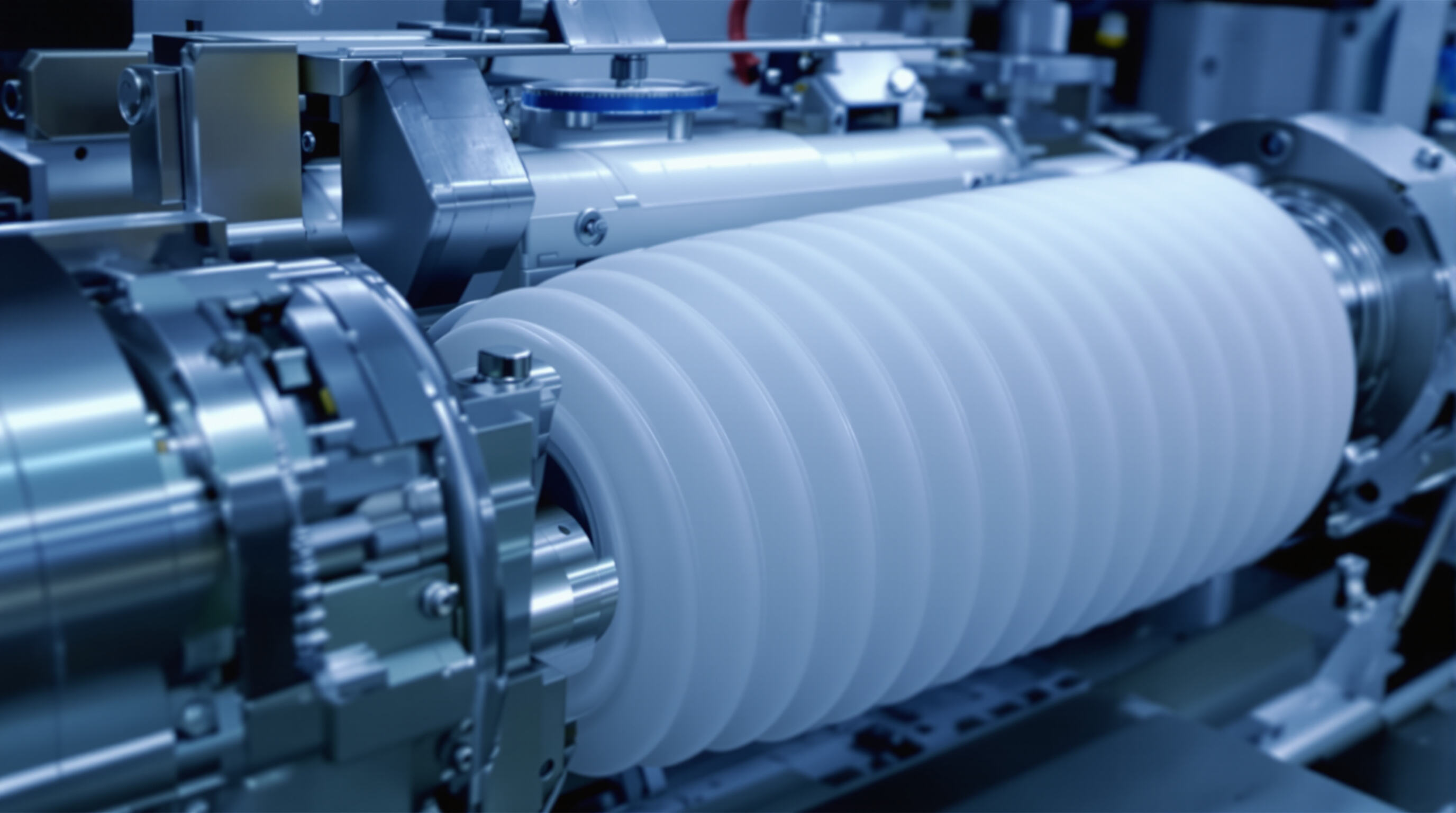

1.1 定義する ブローイングフィルム生産ライン 製品性能における役割

フィルムの厚さが均等に分布している程度は 機械的にうまく機能する程度に 大いに影響します プレミアムアプリケーションでは通常,差異はプラスまたはマイナス5%程度にとどまります. 抗性やバリア性能などに影響します 抗性やバリア性能など 厚さ差が0.5ミリ以上 (約12.7マイクロメートル) であれば 検査で ASTM D1709規格によると 18~22%の穴抜き抵抗が 低下することが示されています 容量も安定しているだけでなく 包装材料はこの一貫性が必要で 農業用フィルムや重型工業用インラインヤーのことも同様です 厚さも均等に保ちます ISO 9001:2015の要件も満たしています ほとんどのメーカーが今日も遵守しなければならないものです

1.2 吹き込みフィルムの質とプロセス安定性に影響する主要な要因

圧縮吹毛膜の厚さ一貫性には4つの主要な変数が影響します.

- 流出不安定性につながる溶融温度変動 (±3°C)

- 局所的な流量制限を引き起こす 唇の汚染

- 泡を変形させる不対称な空気環冷却

- 多層共排出で樹脂粘度不一致

に従って プラスチックフィルム技術誌 流量制御の精度が求められていることを強調する. 流量制御の精度が求められているのは,流量制御の

1.3 挤出吹膜線における不均一厚さの原因で発生する一般的な欠陥

厚さの不一致が持続する (均一性90%未満) は,重要な運用問題や品質問題につながります.

| 欠陥タイプ | 影響 | 補正コスト因数 |

|---|---|---|

| バブル不安定性 | 生産量の35%削減 | 時給は1200ドル |

| しわ | 廃棄物15~20% | $8.75/kgポリマー廃棄物 |

| 熱密封が弱い | 顧客からの返品率が22%高い | 品質の主張は年間340万ドル |

自動監視システムは,リアルタイムで 厚さプロファイルと プロセス調整を関連付けることで,これらの欠陥を軽減し,安定性を高め 廃棄物を削減します.

2. 固いフィルムゲージのためのダイヘッド設計とメルトフロー制御

2.1 精密スクリューとダイデザインの役割

現代の挤出吹きフィルムラインの性能は,設計された螺旋幾何学と模具の構成に依存します. 圧縮比を最適化した精密螺栓は,粘度による厚さ変動を最小限に抑え,均質な溶融形成を促進する. 螺旋マンドル型型マート設計と組み合わせると,これらのシステムは制御条件下で±2%以内に周縁流量均一性を達成します.

2.2 厚さ制御におけるダイギャップ均一性の重要性

圧縮孔の一貫性はフィルムゲージの安定性と直接関係しています ダイの周周度から0.05mmの偏差が最小でも最終フィルムの厚さ12%の変化をもたらす可能性があります. 熱補償を整合して,断層容量が10m以下を維持し,生産サイクルを延長する際に一貫した出力を確保します.

2.3 ゲージ変動を最小限に抑えるために溶融流の分布を均衡させる

吹き込みフィルム操作における厚さ欠陥の63%は不対称な流れパターンによるものです. 制御された材料流通技術を使用するシステムは,溶融チャネルを精簡化し,切断率を最適化し,ラミナリー流通を維持することで, 40%の厚さ容量を達成する.

2.4 固定型と調整可能なダイリップ:現代システムにおける性能評価

固定型ジュー・リップは機械的なシンプルさを提供していますが,0.001mm解像度を持つマイクロ調整可能なリップは,現代システムではますます標準になっています. 自動厚さモニタリングと統合されたこれらのアクチュエータは,ロール変更や樹脂バッチ移行で±1.5%の範囲内で計測器の均一性を維持するために,唇の位置を動的に調整します.

3.吹膜外押しにおける空気環冷却と泡安定性

3.1 先進的な空気環システムで冷却とフィルムの均一化がどのように向上する

高度な空気環技術により ポリマーバブルの周りに 精密に制御された高速な空気流が 均一な冷却を保証します これは安定した結晶化を促進し,不均等なストレスの分布を軽減し,厚さの変動を最小限に抑える. 凍結線の高さを最適に保つことで,これらのシステムは材料記憶効果を軽減し,高可視性パッケージングアプリケーションにとって重要な光学透明性を向上させます.

3.2 厚さ制御システムの信頼性を向上させるため,不対称な空気流の管理

円周の幅が違って 幅が4パーセントを超えてしまうことが多いのです 円周の幅が違って 幅が違って 幅が違って 幅が違って 幅が違って 解決策 は 何 です か 処理中に泡の周りをバランスさせるのに役立ちます 泡の周りをバランスさせるのに必要なのは 現在の先進機器には リアルタイムで 厚さ測定で 感知した結果に合わせて 調整する ダイナミックロバーが組み込まれています この自動修正は 迷惑な渦巻き変形をなくし 厚さの一貫性を 1.5%の差まで 引き下げます 古い手動調整とは比べると かなりの進歩です 現代の生産基準では 決して正確ではありませんでした

3.3 泡の安定性を最適化するための二口唇と振動式空気環

双唇空気環のデザインは 集中した冷却領域を作り出し 同時に泡の内外層を固め 刺激的な牽引による振動を止めます 特殊な振動型は 必要な時に空気を移動させ 物事が起こる間に粘度の変化を 抑制します 過程で ショック吸収器のように機能します 製造工場での実用的なテストによると この装置は 普通の単唇システムと比較して 気球のような不安定な問題を 約3分の2削減します 影響 は? 工場の管理者が本当に喜ぶことです 工場の管理者は,工場の管理者が非常に喜ぶことです

4. 先進技術の適用

4.1 自動厚さ制御システム(AUTO GAUGE)

このシステムは、赤外線またはベータ線を使用してフィルム厚さ分布をオンラインで測定し、データをダイヘッド加熱ボルトまたは自動エアーリングにフィードバックし、リアルタイムでの調整を可能にし、周方向均一性を大幅に向上させます。

4.2 内部冷却バブル制御(IBC)

このシステムは、バブル内の空気流量および温度を制御し、より正確なバブルの安定性と厚さ調整を実現します。特にワイド幅フィルム生産に適しています。

4.3 自動計量および供給システム

このシステムは、原材料および添加剤の安定した配合比率を保証し、手動での計量不均一による厚さ変動を防ぎます。

5. 生産管理および運転上の主要ポイント

- 起動前の点検: ダイヘッド、エアーリングおよび冷却システムが清浄であること、またスクリューおよびシリンダーが正常に作動していることを確認してください。

- プロセス監視: 溶融圧力、引き取り速度およびエアーリングの風量を常に監視し、安定した運転を確保してください。

- 定期的な保守: ダイヘッドを定期的に分解して清掃し、空気環の通気口を清掃して、設備の最適な状態を維持してください。

- 人員訓練: オペレーターは厚さ調整の原理を熟知し、盲目的な調整を避け、より大きな変動を引き起こさないようにしてください。

よく 聞かれる 質問

1.フィルム製造において,厚さの均一性が重要なのはなぜですか?

厚さの均一性は,フィルムの機械性能に影響し,張力強度,バリア特性,刺傷抵抗性喪失などの欠陥を軽減します.

2. 吹き込みフィルムラインの厚さ一貫性に影響を与える要因は?

重要な要因には,溶融温度変動,塗料唇汚染,不対称な空気環冷却,樹脂粘度不一致などがあります.

3.厚さ不一致による欠陥をどのように軽減できるか

自動監視システムは,安定性を高め,廃棄物を減らすために,リアルタイムで厚さプロファイルとプロセス調整を関連付けることができます.

4. サイズの制御を維持する上で,現代の技術が果たす役割は?

レーザーセンサー,AI駆動の最適化,IoT対応システムなどの技術は,厚さ容量を厳格に保ち,プロセス効率を向上させる上で重要な役割を果たします.