Trong ngành bao bì nhựa, độ đồng đều của độ dày màng là chỉ số quan trọng đánh giá chất lượng màng phồng. Độ dày không đều có thể dẫn đến giảm tính chất cơ học, độ trong không đủ, độ co ngót không ổn định, thậm chí ảnh hưởng đến in ấn, cán màng và các công đoạn gia công tiếp theo. Độ đồng đều về độ dày còn đặc biệt quan trọng đối với các ứng dụng đòi hỏi cao như bao bì thực phẩm, bao bì dược phẩm, màng nông nghiệp và màng công nghiệp. Đạt được và duy trì độ đồng đều xuất sắc về độ dày trên các dây chuyền đùn màng phồng đã trở thành ưu tiên hàng đầu của các công ty sản xuất màng phồng trong việc nâng cao tính cạnh tranh của sản phẩm.

1.Hiểu được sự đồng nhất về độ dày và tác động của nó đến chất lượng phim

1.1 Định nghĩa Dây chuyền phim thổi ép và Vai trò của nó trong hiệu suất sản phẩm

Độ dày phim được phân phối đều nhau có ý nghĩa rất lớn đối với hiệu suất cơ học của nó. Các ứng dụng cao cấp thường giữ các biến thể trong khoảng cộng hoặc trừ 5%. Điều này ảnh hưởng đến những thứ như sức bền kéo và tính chất rào cản tốt như thế nào. Khi nhìn vào các tấm polyethylene cụ thể, nếu có sự khác biệt dày hơn 0,5 mm (tương đương khoảng 12,7 micromet), các thử nghiệm cho thấy khả năng chống đâm giảm từ 18 đến 22% theo tiêu chuẩn ASTM D1709. Nhận được độ dày nhất quán không chỉ quan trọng cho ngoại hình. Vật liệu đóng gói cần sự nhất quán này, cũng như phim nông nghiệp và những lớp lót công nghiệp hạng nặng. Giữ độ dày đồng đều giúp đáp ứng các yêu cầu ISO 9001: 2015 cũng, mà hầu hết các nhà sản xuất phải tuân theo ngày nay.

1.2 Các yếu tố chính ảnh hưởng đến chất lượng phim thổi và sự ổn định của quy trình

Bốn biến số chính ảnh hưởng đến sự nhất quán độ dày trong các đường phim thổi ép:

- Sự biến động nhiệt độ tan chảy (± 3 °C) dẫn đến sự không ổn định dòng chảy

- Ô nhiễm môi gây ra hạn chế lưu lượng tại chỗ

- Không khí không đối xứng làm mát vòng tròn làm biến dạng bong bóng

- Sự không phù hợp độ nhớt nhựa trong đồng ép nhiều lớp

Theo Tạp chí Công nghệ phim nhựa (2023), 83% biến đổi thước xuất phát từ sự phân bố nóng chảy không đồng đều tại đầu matrix, nhấn mạnh sự cần thiết của độ chính xác trong kiểm soát dòng chảy.

1.3 Các khiếm khuyết phổ biến gây ra bởi độ dày không đồng đều trong đường phim thổi ép ép

Sự không nhất quán về độ dày lâu dài (dưới 90% đồng nhất) dẫn đến các vấn đề về hoạt động và chất lượng đáng kể:

| Loại lỗi | Hậu quả | Nhân tố chi phí khắc phục |

|---|---|---|

| Sự bất ổn của bong bóng | â± 35% giảm sản lượng | $1,200/h giờ nghỉ |

| Nếp nhăn | 15 - 20% vật liệu phế hủy | $8.75/kg chất thải polyme |

| Chất kín nhiệt yếu | 22% tăng lợi nhuận khách hàng | $3.4M/năm tuyên bố chất lượng |

Các hệ thống giám sát tự động giảm thiểu các khuyết tật này bằng cách liên hệ các hồ sơ độ dày thời gian thực với các điều chỉnh quy trình, tăng cường tính ổn định và giảm chất thải.

2. Thiết kế đầu đúc và kiểm soát dòng chảy nóng chảy cho thước phim nhất quán

2.1 Vai trò của thiết kế vít và die chính xác trong việc đạt được công suất ép đồng nhất

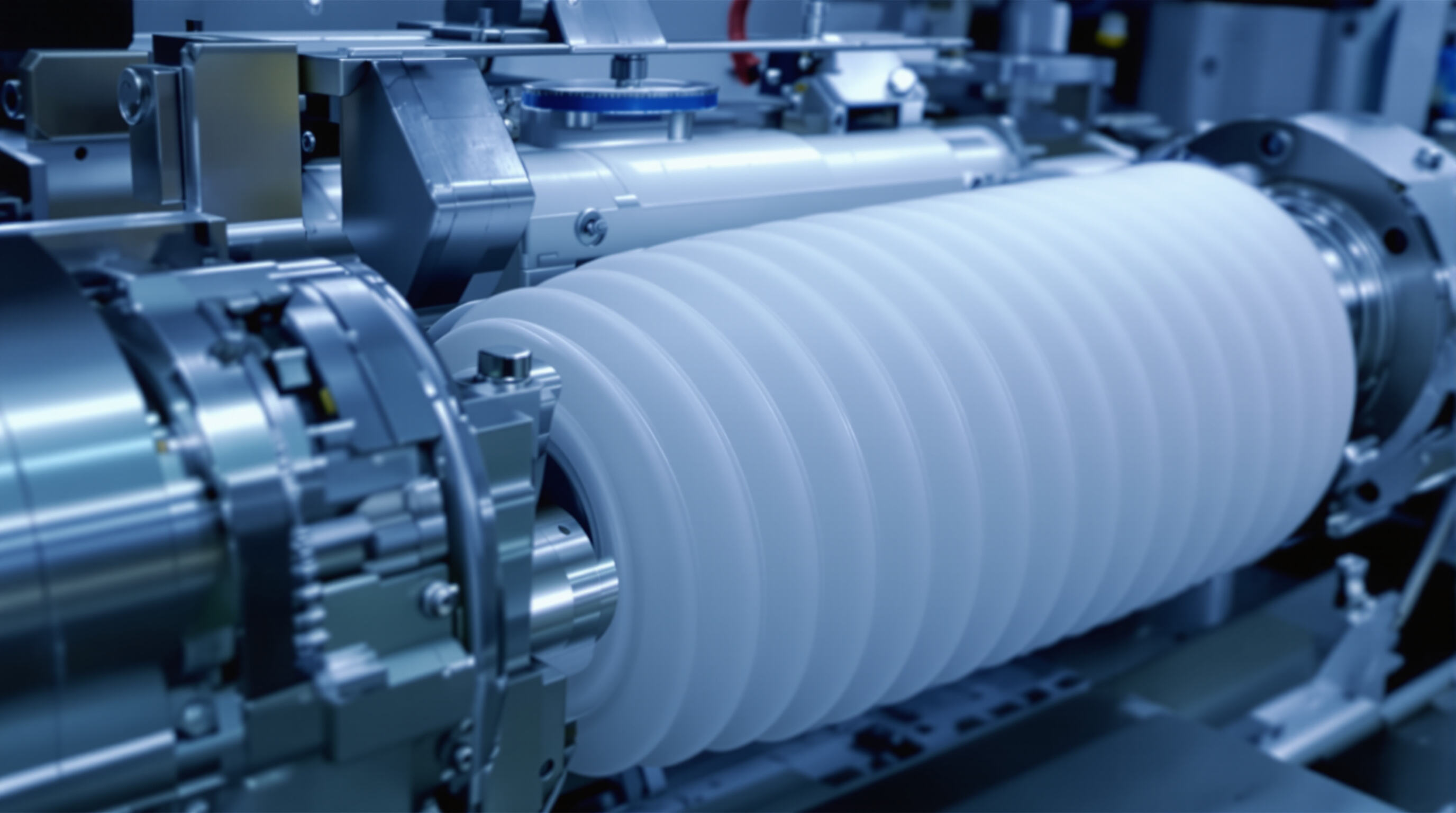

Hiệu suất trong các đường phim thổi ép ép hiện đại phụ thuộc vào hình học vít kỹ thuật và cấu hình chết. Vít chính xác với tỷ lệ nén tối ưu hóa thúc đẩy sự hình thành chảy đồng nhất, giảm thiểu biến động độ dày do độ nhớt. Khi kết hợp với thiết kế đệm xoắn ốc, các hệ thống này đạt được sự đồng nhất dòng chảy chu vi trong vòng ± 2% trong điều kiện được kiểm soát.

2.2 Tầm quan trọng của sự đồng nhất khoảng cách đục trong kiểm soát độ dày

Sự nhất quán khoảng trống die liên quan trực tiếp đến sự ổn định của thước phim. Một sai lệch nhỏ như 0,05 mm trên chu vi đệm có thể dẫn đến sự thay đổi độ dày 12% trong phim cuối cùng. Các loại đệm tiên tiến tích hợp bù đắp nhiệt thời gian thực để duy trì dung sai khoảng cách dưới 10 μm, đảm bảo đầu ra nhất quán trong chu kỳ sản xuất kéo dài.

2.3 Phân phối phân phối dòng chảy nóng chảy để giảm thiểu biến đổi thước đo

Các mô hình dòng chảy không đối xứng chịu trách nhiệm cho 63% các khiếm khuyết độ dày trong các hoạt động phim thổi. Các hệ thống sử dụng công nghệ dòng chảy vật liệu được kiểm soát đạt được độ khoan dung độ dày chặt chẽ hơn 40% bằng cách hợp lý hóa các kênh nóng chảy, tối ưu hóa tốc độ cắt và bảo tồn dòng chảy laminar.

2.4 Chân cứng vs Chân nghiêng có thể điều chỉnh: Đánh giá hiệu suất trong các hệ thống hiện đại

Trong khi môi cố định cung cấp tính đơn giản về mặt cơ học, môi có thể điều chỉnh vi mô với độ phân giải 0,001mm ngày càng trở thành tiêu chuẩn trong các hệ thống hiện đại. Kết hợp với việc giám sát độ dày tự động, các thiết bị điều khiển này điều chỉnh vị trí môi một cách năng động để duy trì sự đồng nhất thước trong phạm vi ± 1,5% trong các thay đổi cuộn và chuyển đổi lô nhựa.

3.Thản nhiệt vòng không khí và ổn định bong bóng trong công nghệ ép phim thổi

3.1 Làm thế nào các hệ thống vòng khí tiên tiến tăng cường làm mát và đồng nhất phim

Công nghệ vòng khí tiên tiến đảm bảo làm mát đồng đều thông qua dòng không khí tốc độ cao được kiểm soát chính xác xung quanh bong bóng polyme. Điều này thúc đẩy tinh thể ổn định, giảm sự phân phối căng thẳng không đồng đều và giảm thiểu sự thay đổi độ dày. Bằng cách duy trì chiều cao đường băng tối ưu, các hệ thống này làm giảm tác dụng bộ nhớ vật liệu và cải thiện độ rõ ràng quang học - rất quan trọng cho các ứng dụng bao bì tầm nhìn cao.

3.2 Quản lý luồng không khí không đối xứng để cải thiện độ tin cậy của hệ thống kiểm soát độ dày

Sự làm mát không đồng đều vẫn là một trong những nguyên nhân chính đằng sau những biến thể đo thất vọng mà chúng ta thấy trên vòng tròn, thường vượt quá ngưỡng 4%. Giải pháp là gì? Việc đặt đúng các ống dẫn không khí kết hợp với việc kiểm soát cẩn thận sự phân bố tốc độ không khí giúp cân bằng mọi thứ xung quanh bong bóng trong quá trình chế biến. Các thiết bị tiên tiến ngày nay có những màn tròn động thông minh này thực sự điều chỉnh bản thân theo những gì chúng cảm nhận được từ các phép đo độ dày trong thời gian thực. Sự điều chỉnh tự động này loại bỏ những biến dạng xoắn ốc khó chịu và làm cho sự nhất quán độ dày giảm xuống khoảng 1,5% biến thể. Đó là một bước tiến khá lớn so với việc điều chỉnh bằng tay cũ, không bao giờ đủ chính xác cho tiêu chuẩn sản xuất hiện đại.

3.3 Vòng khí hai môi và dao động để tối ưu hóa sự ổn định bong bóng

Thiết kế vòng khí môi kép tạo ra các khu vực làm mát tập trung giúp làm cứng cả lớp bên trong và bên ngoài của bong bóng cùng một lúc, ngăn chặn những rung động gây khó chịu gây ra. Những phiên bản dao động đặc biệt này thực sự di chuyển không khí xung quanh khi cần thiết để chống lại những thay đổi độ nhớt trong khi mọi thứ đang xảy ra, hoạt động như chất hấp thụ xung trong quá trình này. Các thử nghiệm thực tế từ các nhà máy sản xuất cho thấy thiết lập này cắt giảm các vấn đề bất ổn như bong bóng khoảng hai phần ba so với các hệ thống môi đơn thông thường. Kết quả là gì? Sự khác biệt về độ dày vẫn dưới 0,75% ngay cả khi chạy ở tốc độ cao nhất, điều khiến các nhà quản lý nhà máy rất vui.

4. Ứng dụng các công nghệ tiên tiến

4.1 Hệ Thống Điều Khiển Độ Dày Tự Động (AUTO GAUGE)

Hệ thống này sử dụng tia hồng ngoại hoặc tia beta để đo phân bố độ dày màng trực tuyến và truyền dữ liệu ngược về bulông nhiệt đầu khuôn hoặc vòng gió tự động, cho phép điều chỉnh theo thời gian thực và cải thiện đáng kể độ đồng đều chu vi.

4.2 Hệ Thống Kiểm Soát Bong Bóng Làm Mát Từ Bên Trong (IBC)

Hệ thống này điều khiển lưu lượng và nhiệt độ không khí bên trong bong bóng, đạt được sự ổn định bong bóng và điều chỉnh độ dày chính xác hơn, đặc biệt phù hợp cho sản xuất màng khổ rộng.

4.3 Hệ Thống Định Lượng và Cấp Liệu Tự Động

Hệ thống này đảm bảo tỷ lệ ổn định giữa nguyên liệu và phụ gia, tránh dao động độ dày do định lượng thủ công không đồng đều.

5. Quản Lý Sản Xuất Và Các Điểm Vận Hành Chính

- Kiểm tra trước khi khởi động: Đảm bảo đầu khuôn, vòng gió và hệ thống làm mát sạch sẽ, và đảm bảo trục vít và thân máy hoạt động bình thường.

- Giám sát quy trình: Luôn giám sát áp suất vật liệu nóng chảy, tốc độ kéo và lưu lượng gió vòng gió để đảm bảo vận hành ổn định.

- Bảo trì định kỳ: Thường xuyên tháo rời và làm sạch đầu khuôn và làm sạch các lỗ thông gió của vòng gió để duy trì trạng thái thiết bị tối ưu.

- Đào tạo nhân viên: Người vận hành cần nắm rõ nguyên lý điều chỉnh độ dày để tránh điều chỉnh một cách mù quáng có thể gây ra dao động lớn hơn.

Câu hỏi thường gặp

1.Tại sao sự đồng nhất độ dày lại quan trọng trong sản xuất phim?

Tính đồng nhất độ dày ảnh hưởng đến hiệu suất cơ học của phim, ảnh hưởng đến độ bền kéo, tính chất rào cản và giảm các khiếm khuyết như mất khả năng chống đâm.

2.Những yếu tố nào ảnh hưởng đến sự nhất quán độ dày trong các đường phim thổi?

Các yếu tố chính bao gồm biến động nhiệt độ tan chảy, ô nhiễm môi, làm mát vòng không khí không đối xứng và không phù hợp với độ nhớt nhựa.

3.Làm thế nào để giảm thiểu các khiếm khuyết do sự không nhất quán về độ dày?

Các hệ thống giám sát tự động giúp tương quan các hồ sơ độ dày thời gian thực với các điều chỉnh quy trình để tăng cường tính ổn định và giảm chất thải.

4.Các công nghệ hiện đại đóng vai trò gì trong việc duy trì kiểm soát gauge?

Các công nghệ như cảm biến laser, tối ưu hóa dựa trên AI và các hệ thống hỗ trợ IoT đóng một vai trò quan trọng trong việc duy trì dung nạp độ dày chặt chẽ và cải thiện hiệu quả quy trình.

Mục Lục

- 1.Hiểu được sự đồng nhất về độ dày và tác động của nó đến chất lượng phim

-

2. Thiết kế đầu đúc và kiểm soát dòng chảy nóng chảy cho thước phim nhất quán

- 2.1 Vai trò của thiết kế vít và die chính xác trong việc đạt được công suất ép đồng nhất

- 2.2 Tầm quan trọng của sự đồng nhất khoảng cách đục trong kiểm soát độ dày

- 2.3 Phân phối phân phối dòng chảy nóng chảy để giảm thiểu biến đổi thước đo

- 2.4 Chân cứng vs Chân nghiêng có thể điều chỉnh: Đánh giá hiệu suất trong các hệ thống hiện đại

- 3.Thản nhiệt vòng không khí và ổn định bong bóng trong công nghệ ép phim thổi

- 4. Ứng dụng các công nghệ tiên tiến

- 5. Quản Lý Sản Xuất Và Các Điểm Vận Hành Chính

-

Câu hỏi thường gặp

- 1.Tại sao sự đồng nhất độ dày lại quan trọng trong sản xuất phim?

- 2.Những yếu tố nào ảnh hưởng đến sự nhất quán độ dày trong các đường phim thổi?

- 3.Làm thế nào để giảm thiểu các khiếm khuyết do sự không nhất quán về độ dày?

- 4.Các công nghệ hiện đại đóng vai trò gì trong việc duy trì kiểm soát gauge?